大断面矩形掘进机土压平衡控制技术探究

2020-11-23薛广记贾连辉谌文涛

薛广记,贾连辉,范 磊,谌文涛

(中铁工程装备集团有限公司,河南 郑州 450016)

随着城市地下空间开发地不断深入,矩形掘进机已广泛应用于地铁、地下过街通道、综合管廊、地下停车场等地下空间开发领域,而城市矩形隧道多为浅覆土工况,这给矩形掘进机施工地表沉降控制及掘进机针对性设计带来诸多挑战[1]。矩形掘进机施工引起地表沉降的因素众多,主要包括“土仓压力与掌子面不平衡”、“背土”、“盾体周边注浆压力”等[2],其中“背土”现象可通过盾体、管节周边的减摩泥浆克服[3~4],“注浆压力”控制地表沉降经过多年来的发展也已成为较为成熟的技术[5]。而“土仓压力平衡控制”在常规盾构及小断面矩形顶管较为成熟,但大矩形断面隧道掘进机施工一般采用多刀盘、多个螺旋输送机出渣形式,加之矩形断面的特异性,给土压平衡控制带来了诸多不确定性,土仓压力的骤然变大或变小会直接作用在开挖掌子面上,导致地表的隆起或沉降,严重时将导致重大事故的发生。

对此,大断面矩形掘进机土压平衡控制技术尚待进一步的研究,针对多刀盘开挖速度、多螺旋输送机(后文简称螺机)出渣速度、顶推液压缸推进速度等参数如何匹配,对提高施工效率、控制地表沉降具有重要意义。

本文依托嘉兴长水路下穿南湖大道通道工程,针对超大断面矩形隧道,通过理论计算、针对性设计及工业性物理试验分析等手段对矩形掘进机土压平衡控制技术及应用展开研究,以期为矩形掘进机的土压平衡施工控制提供参考。

1 工程概况

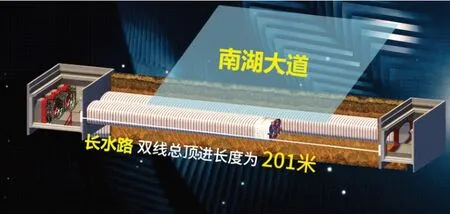

嘉兴市长水路下穿南湖大道工程(施工效果图见图1),双向双线六车道,双线隧道均长100.5m,宽14.8m,高9.426m,开挖面积达123m2,属大断面矩形隧道。穿越地质为素填土、粉质黏土、淤泥质粉质黏土,覆土5.68~6.54m,潜水位埋深在0~1.8m之间,并下穿燃气管线、电力管线、砼污水管、钢给水管等管线。

图1 长水路下穿南湖大道效果图

2 关键技术研究

2.1 土仓压力影响因素分析

土压平衡掘进机施工压力控制的基本原理是通过土仓建压平衡掌子面压力,具体来说:推进液压缸顶推设备,掘进机刀盘切削土层,并将刀盘开挖下来的渣土填满土仓,利用刀盘后面的搅拌棒,强制混合土舱内渣土,并借助掘进机推进液压缸的推力通过隔板进行加压,产生泥土压力,而推进液压缸的推进力受负载决定,在给定某一油压后,推进力的大小仍随土仓压力的波动而波动。该土仓压力可通过土压传感器进行测量,并通过控制推进速度、螺机转速来控制,以保证掘削土量与排渣量相对应,并使得土舱内的渣土压力与开挖面的水土压力实现动态平衡[6]。

基于上述原理,隧道掘进机满仓掘进的前提条件下,土仓渣土压力波动主要受推进速度、出渣速度、刀盘转速影响。

1)推进速度 在全断面切削的状态下,推进速度直接影响进入土仓的渣土量,在出渣速度一定的条件下,推进速度越快,土仓内渣土进大于出,土仓压力将变大,反之将导致土仓压力变小。

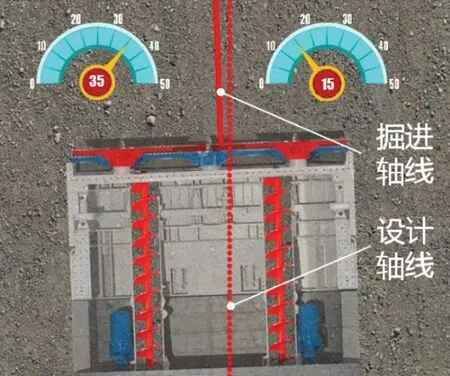

2)出渣速度 大断面矩形掘进机排渣系统采用单个螺机很难满足出渣的要求,会造成土仓积渣;因此可采用两台或更多台螺旋输送机联合控制出渣,螺旋输送机的出渣速度不仅影响了土仓的整体压力大小,而且多台螺机的不同转速设置对左右土仓的压力均衡性也将产生影响,不仅会影响大断面开挖掌子面的局部失稳,还会导致掘进机偏离(图2)。

图2 左右土仓压差导致掘进机偏离

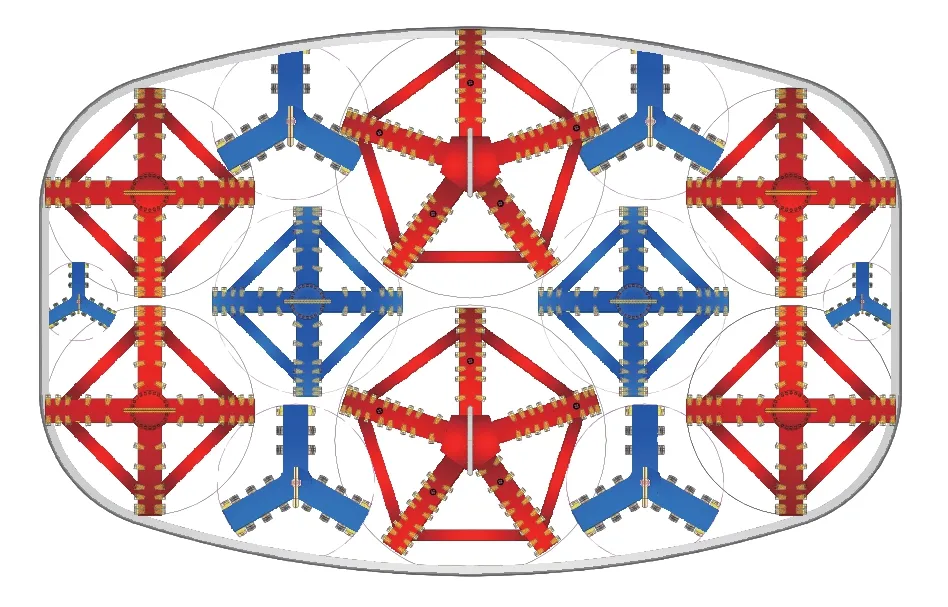

3)刀盘转速 超大断面矩形掘进机一般采用多刀盘联合开挖的切削形式,如图3所示,通过多刀盘的前后布置,实现矩形断面的全断面切削,同时刀盘后面板布置的搅拌棒能够在将切削进入土仓的渣土与注入的改良剂进行充分搅拌均匀,使之成为具有一定流塑性的渣土。刀盘切削搅拌转速的提高有助于土仓渣土改良,使整个土仓具有较为规律的土压微环境。

图3 刀盘布置形式

2.2 土仓压力波动规律探究

2.2.1 刀盘切削出土量计算

左小龙道:你想,我从小想做个指挥,合唱团指挥,现在有这个机会,我们有地方,我们有这么大的地,可以训练,还能发展,还有这么多弟兄,平时做什么都听你的,我……我们就把这个雕塑园搞得像一个小的国家一样,说不定还能搞出个些什么产业来,我们就能赚到钱,当然,赚钱不赚钱不是最重要的,最重要的是,这不能只有野鸡野鸭啊,这里有多么好的土壤。

由于设备采用全断面开挖,刀盘在单位时间内的切土量如公式1所示。

其中,Q1为刀盘切土量,m3/h;S为开挖面积,m2;v为掘进机推进速度,m/h;k为渣土的松方系数,一般取1.2~1.5。

对于该大断面矩形掘进机,S=123m2,设计最大推进速度v1=2.4m/h,松方系数k取1.5,则可以计算该设备每小时的切土量为442.8m3。

值得注意的是,掘进机推进速度设定时,应与刀盘切削速度相匹配,为防止刀具本体磨损,需满足单把刀具的贯入度低于刀具合金齿高,在刀盘刀具一定的情况下,由此可推算出掘进机的最大推进速度,如公式2所示。

其中,v1为推进速度,m/h;P为刀盘贯入度,mm/r;n0为刀盘转速,r/min。

2.2.2 螺旋输送机出渣能力计算

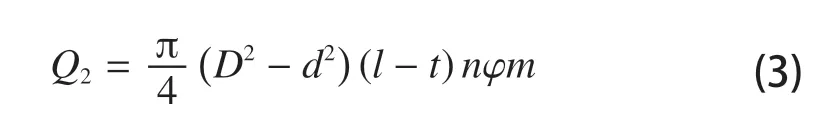

大断面矩形掘进机横向跨度大,开挖量大,土仓存在渣土滞排问题,矩形掘进机一般采用2台或多台螺旋输送机进行出渣,其出渣能力主要取决于螺机直径及螺机转速,总出渣能力为

其中,Q2为螺机的总排土量,m3/h;D为螺旋叶片直径,m;d为螺杆直径,m;l为螺旋节距,m;t为叶片厚度,m;n为螺旋最大转速,r/h;j为充填系数,一般取90%;m为螺机数量。

针对本项目大断面矩形掘进机最大442.8m3/h的推进出渣需求,该设备配置3台筒径为700mm的螺机,螺旋叶片直径0.688m;螺杆直径0.18m;l为螺旋节距0.63m;叶片厚度0.045m;螺旋最大转速为762r/h,则设备的最大出渣能力为462m3/h。安全余量为1.04,而实际松方系数较小,由此可见,螺机的最大出土量大于设备开挖量,满足最快掘进需求。

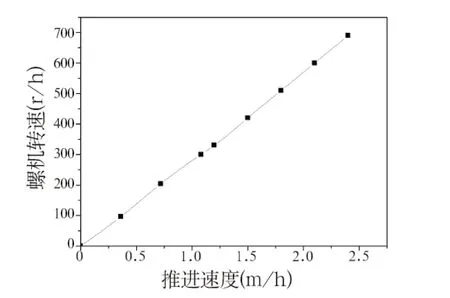

2.2.3 推进速度与螺机转速相关关系

在矩形掘进机实际施工过程中,推进速度及出渣速度基本不会处于某一恒定值,而是实时变化的,为保证开挖土仓渣土量及土仓压力的稳定,掘进机推进速度及螺机转速需满足一定的对应关系,才能控制土仓进、排渣土量的平衡。

令Q1=Q2,即

针对本项目开挖面积及螺机参数一定的条件下,需满足螺机转速与推进速度225k倍的对应关系,其中k值可根据试掘进实测来定。即为保证土仓压力平衡,在调整掘进速度的同时匹配调节螺机转速来控制土仓渣土进出平衡。

2.3 土仓压力控制

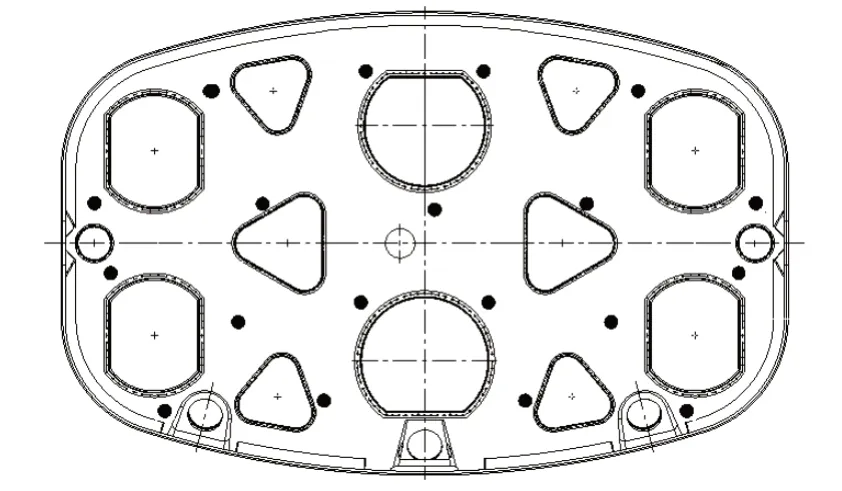

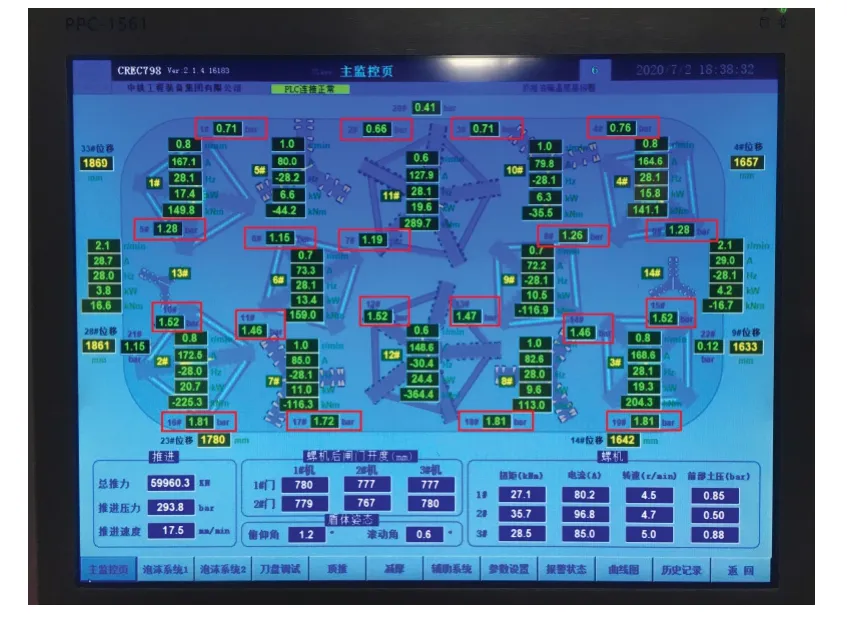

为实时掌握土仓各位置压力,方便实时调节掘进参数,在土仓隔板上中下、左中右位置均布置了19个压力传感器,如图4黑点所示。

图4 压力传感器布置图

2.3.1 推进压力、推进速度复合控制

推进液压缸的推进压力由负载决定,在掘进机满仓掘进的过程中,推进力由开挖掌子面水土压力载荷决定。掘进机推进时受到的阻力是沿着圆周非均匀分布的,并且呈左右两边对称,上小下大分布。在推进油缸布置的时候,底部油缸数量需要比顶部多,左右两边的油缸成对称布置。为了简化顶进系统的控制方式,降低操作难度,设置有油缸单独选择控制及全选控制两种模式。

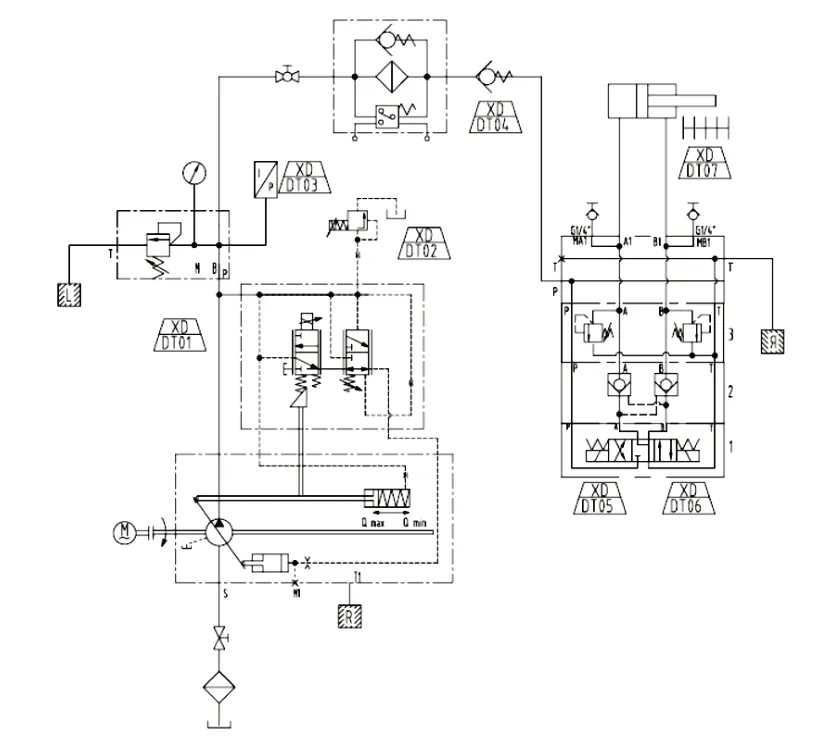

为了提高矩形掘进机推进过程中推力响应速度、姿态控制精度,降低施工能耗;同时提高土仓压力的控制精度,减少系统的超调,单纯的压力控制系统或速度控制系统无法满足推进与节能要求,对系统综合应用了基于压力、流量和位移的复合控制系统。考虑到系统属于大功率应用,为避免能量损失,提高系统输出与真实负载功率的匹配度,以实现节能的目的。采用内环位置检测反馈,外环压力、流量检测反馈的双闭环电液比例控制方法,其系统控制逻辑如图5所示。

图5 变量泵压力、流量复合控制逻辑图

由于顶推系统每个推进液压缸单元的控制逻辑一致,因此以其中一组推进系统执行元件为例进行介绍。图6为推进系统液压原理图,以变量柱塞泵为动力元件,匹配比例调速阀和比例溢流阀,组成流量、压力无级调节动力源,以满足顶推系统压力流量复合控制要求,通过改变液压泵的控制阻尼参数,缩短液压泵的响应时间,提升载荷顺应性。在掘进过程中,通过顶推液压缸的内置位移传感器检测速度,PLC自动比对检测信号与给定信号,把偏差信号反馈给泵,通过泵的调节使推进油缸的推进速度与给定的信号相匹配,进而使设备按照给定的信号进行掘进。同时通过比例溢流阀可远程设置压力切断值。泵的流量输出与输入的控制电流成比例关系,但当系统压力超过压力切断值时,系统压力自动切断,泵排量回摆至最小,对系统进行压力保护。

图6 推进系统液压原理图

通过压力流量复合泵控系统设计,压力流量的超调量较小,系统的稳定性变强,运用闭环的控制系统不仅增强了系统的响应速度,并且闭环控制拥有反馈系统,可以对输出实时监控,控制精度高。压力流量复合泵控负载控制系统对负载的响应速度迅速,能够快速感知负载,提高顶推系统对负载的顺应性。

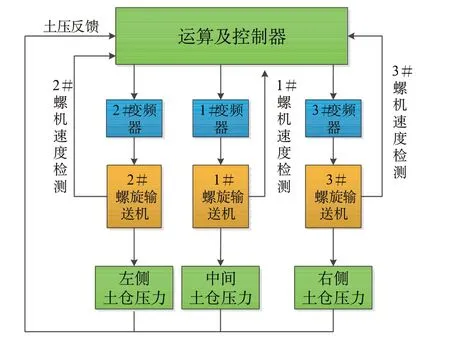

2.3.2 多螺旋输送机协同控制

大断面矩形掘进机横向跨度大,土仓左右压力平衡控制难度高,对排渣系统的排渣均匀性提出了新要求。由于多个螺机同时对土仓渣土进行排渣工作,每个螺机的速度都会影响土仓压力的平衡,如果每个螺机依然采用单个控制的传统控制方法必然会引起土仓压力的波动,不利于维持土仓压力的平衡。使用Fluent对土仓渣土流场压力进行分析,多螺机单独控制时出渣口存在压差。为了提高土仓全断面压力均衡性,实现多螺机的自动控制,摒弃传统的单螺机控制方法,对多螺机的电气控制系统进行了深入研究。

为消减土仓左右压差,设计多螺机自动控制系统,利用计算机的大数据运算能力和PLC的稳定输出特性,将计算机和PLC进行有机结合,为多螺旋输送机出渣提供了一个新的控制方法。上位机通过OPC通信协议与控制器进行数据传送,将各位置土仓压力、各位置螺机转速等设备运行的状态参数采集并发送到上位机,上位机将比较运算后的参数发给控制器,然后控制器完成对多螺机的控制,通过多螺机的协调控制减小各部位土仓压力差及自身压力波动。图7是控制实现框图。

图7 多螺机控制框图

值得一提的是,基于上述螺机控制原理及多螺机布置形式,在掘进机进行左右调向时,可通过设置左右螺机不同的转速,进行左右土仓压差控制,配合掘进机纠偏油缸,实现掘进机的辅助纠偏控制。

综上,通过多通道螺机互馈出渣与掌子面平衡顶推设计,实现了土仓压力稳定、均衡控制,有效控制地表沉降、并为主机姿态控制提供了新思路。

3 工程应用情况

该土压平衡控制技术已成功应用于大断面矩形掘进机,并已完成嘉兴长水路下穿南湖大道工程试验段施工。设备较好地完成了掘进任务,并创造了矩形隧道15m级掘进机施工的世界纪录。

在施工试掘进过程中实测该地质条件及改良方式下的松方系数k为1.25,施工中各螺机转速自动匹配推进速度,基本满足螺机转速与推进速度280倍(利用公式4计算所得)的对应关系(如图8所示),实时保证土仓渣土进排土量基本保持一致,使得土仓压力能够平稳实时平衡掌子面压力,其上中下压力平均维持在0.7bar、1.35bar、1.75bar,如图9所示,与此同时,螺机的协调控制也较好的控制了左右土仓的渣土压力的均衡性,使其基本保持一致。地表沉降控制在规范要求以内,满足设计施工要求。

图8 螺机转速随推进速度变化曲线

图9 左右侧、上中下土压监测统计图

4 结论与讨论

以嘉兴长水路下穿南湖大道15m级矩形顶管项目为依托,对适用于大断面矩形掘进机压力平衡控制技术进行了研究。

1)阐述了影响土仓压力波动的因素;通过构建数学模型,探索出压力平衡条件下的螺机转速、推进速度的相关关系模型。

2)通过多通道互馈出渣与掌子面平衡顶推设计,实现了土仓压力稳定、均衡控制,有效控制地表沉降、并为主机姿态控制提供了新思路。

该大断面矩形掘进机土压平衡控制技术的突破及成功应用,为大断面矩形掘进机设计及施工控制提供借鉴的同时,也再次证实了矩形顶管工法广泛的断面适应性及应用前景。