渣斗门式起重机翻渣机构铰点布局优化分析

2020-11-23姜婷婷

李 靖,姜婷婷

(1.山东丰汇设备技术有限公司,山东 济南 250200;2.山东彼岸电力科技有限公司,山东 济南 250200)

近年来我国地铁工程、地下管廊等地下隧道工程发展迅速,与之配套的渣土搬运设备是关键装备之一。根据起重机械作业特点以及市场需求,为配合地下隧道工程的修建,诸多起重机械厂家采用门式起重机进行渣土的搬运工作,即渣斗门式起重机。渣斗门式起重机除了具备普通门式起重机的功能外,最大的特点是具有翻渣功能,与起升机构配合,实现地下隧道的渣土提升、搬运工作。

目前,国内市场现有的渣斗门式起重机,多为双梁门式起重机。配置的翻渣机构的工作方式一般有两种:一种是将渣斗搬运到特制的倾倒支架上,下放门式起重机吊钩,利用渣斗自重实现渣土的倾翻,该方法效率低下、缺乏灵活性;另外一种是起重小车架配置倾倒渣土机构,通过动力装置,采用连杆机构,实现渣土的倾翻,该方法工作效率高,易于控制,本文主要针对液压式翻渣机构进行分析优化。

1 液压式翻渣机构工作原理

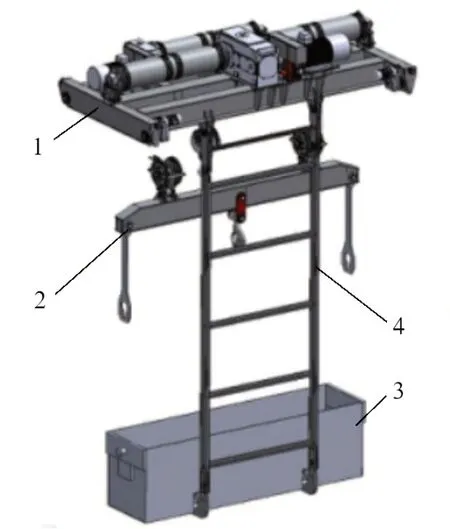

液压式翻渣机构的组成如图1所示,包括小车架、翻渣机构、渣斗等部分。翻渣机构工作原理如下。

图1 液压式翻渣机构

1)首先下降起重机械的起升机构吊装工具,直至吊具能够吊装渣斗的吊耳位置处,吊具采取特殊结构设计,方便渣斗翻转的同时,保证渣斗的吊耳不易脱落。

2)伸缩翻渣机构的油缸,使得翻渣挂钩摆出空间,以便起升机构动作,吊具和渣斗上升时,不与挂钩干涉。

3)起升机构动作,提升渣斗,为了实现渣斗的翻转,提升距离保证渣斗的底部超过翻渣挂钩的中心线位置。

4)翻渣机构的伸缩油缸动作,实现翻渣挂钩向渣斗靠近,使得挂钩钩头中心面与渣斗下部钩点中心面重合,此时起升机构动作,下降吊具,实现渣斗的下部钩点与翻渣挂钩的钩点重合,锁住伸缩油缸,防止翻渣过程中,油缸动作。

5)继续降低起升高度,吊具下降,由于渣斗底部与翻渣挂钩铰接,渣斗将以钩点为圆心,进行翻转,达到渣土倾倒的目的。

6)渣斗翻转至170°时,待渣土倾倒完毕,上升吊具,向反方向翻转渣斗至倾翻前状态,此时翻渣机构伸缩油缸动作,实现翻转挂钩与渣斗底部分离。

7)将渣斗降至装渣土的初始位置,继续下一个循环动作。

2 翻渣机构数学模型建立

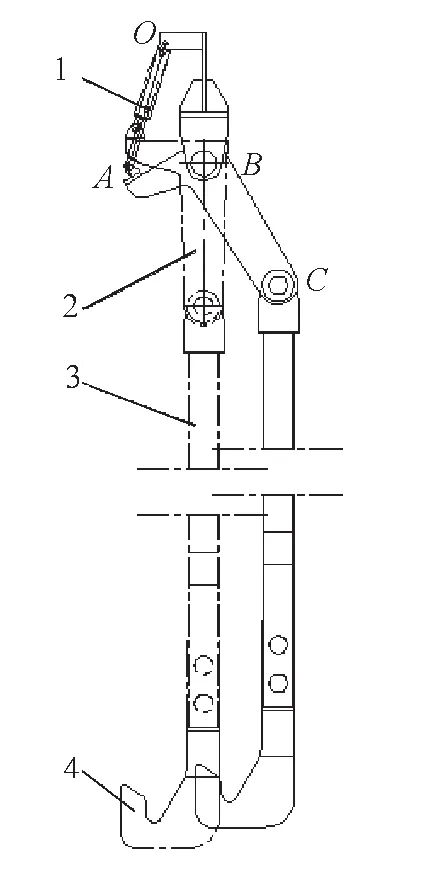

根据翻渣机构工作原理,便于计算将翻渣简化,模型如图2所示,实线为机构初始状态;虚线为终止状态。

图2 翻渣机构简图

以B点为中心,根据力矩平衡的原理,进行受力分析计算。设定A点坐标为(xA,yA)、B点坐标为(xB,yB)、C点坐标为(xC,yC),得:

式中n——油缸数量;

F0——油缸推力;

G——吊物、吊具架及附属件的重量;

l0——油缸的力臂;

l1——吊物、吊具架及附属件的力臂。

由式(1)、式(2)、式(3)可知

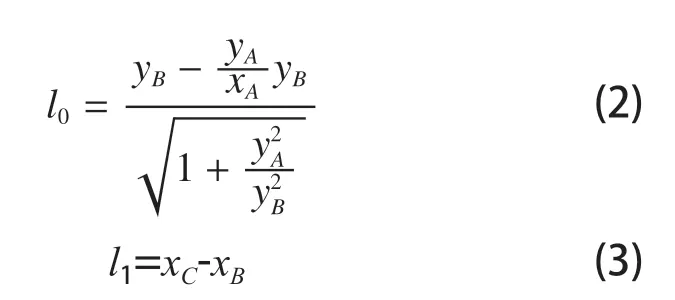

3 翻渣机构仿真模型建立

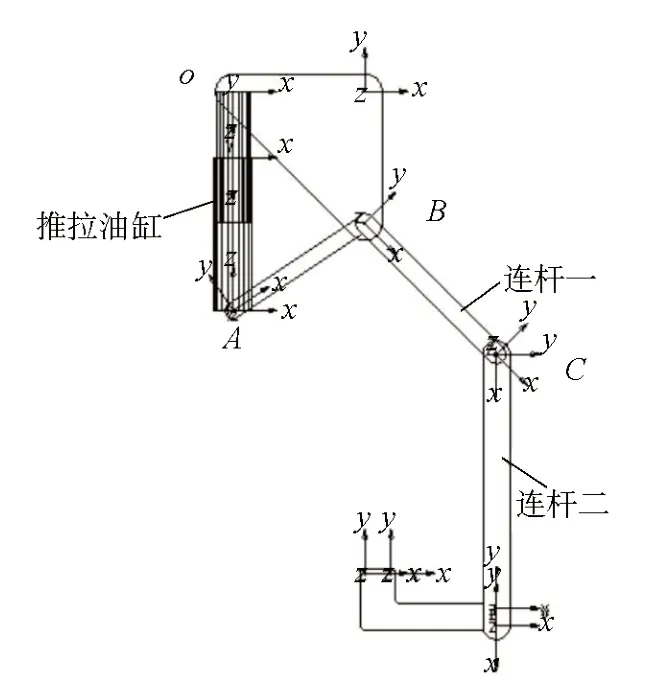

为了实现动力学运动仿真,需要将翻渣机构的OB部件与大地进行固定,伸缩油缸与OB部件之间采用铰接副,其他部件在A、B、C三点同样采用铰接连接副,推拉油缸的缸筒与缸杆之间采用直线运行副的方式约束,翻转挂钩的底面添加始终与地面平行的约束。设定需要进行优化的点位置为A、B、C三点,在伸缩油缸处施加动力,对此机构进行运动仿真,仿真模型如图3所示。

图3 翻渣机构仿真模型

根据已知条件,对各个零部件的特征参数进行实时调整、修改,直到满足工作要求(油缸峰值最小、压力梯度变化小)。

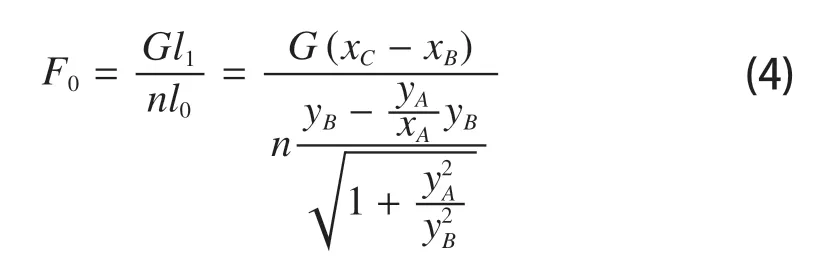

4 翻渣机构的优化过程

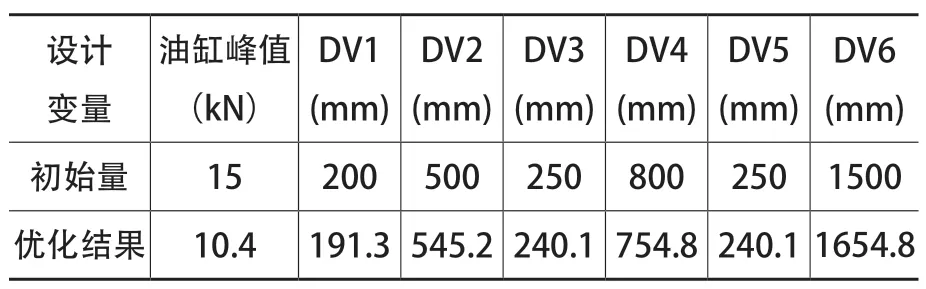

优化开始前设定两个优化目标为:伸缩油缸作用力最小和伸缩油缸压力变化梯度最小。优化流程如图4所示。控制伸缩油缸在仿真时的运动,根据翻渣机构的动作原理,模拟仿真翻渣过程,翻渣角板由初始状态移动到终止状态停止。设定伸缩油缸的作用力最大值为最小值作为最优目标函数,通过模拟仿真,计算出油缸作用力的变化趋势线。因优化的点位置为A、B、C三点,所以确定设计变量为xA设为DV1,yA设为DV2,xB设为DV3,yB设为DV4,xC设为DV5,yC设为DV6。

图4 优化流程图

优化迭代过程如图5所示,经过多次的迭代计算,通过曲线可以找出最优解。

图5 油缸作用力优化迭代曲线

5 优化结果

进行优化工作前,通过经验给定初始值,设置变量的步长为10mm,采用ADAMS自带的梯度法进行优化计算。通过曲线可知,伸缩油缸的压力最大值下降了30.6%,压力梯度变化值下降了27.4%,满足工程设计要求。输出优化分析结果(表1)。根据工程实际设计需要,确定最终设计的A、B、C三点位置分别为(190,545)、(240,755)、(240,1655)。

表1 优化分析结果

6 结语

本文介绍了一种液压动力驱动连杆机构实现渣土倾翻的翻渣机构,利用ADAMS软件进行机构铰点布置的优化设计问题,在ADAMSview里建立了翻渣机构的多刚体动力学和运动学模型,动态仿真各种技术参数,以油缸力最大值最小化、油缸压力变化梯度小为优化目标,对机构中铰点位置坐标值参数化,仿真翻渣过程,最后进行优化设计。确保机构正常的工作状态下,微调机构参数化的坐标,从而最大限度地使油缸力最大值最小化,压力变化梯度小。本文为同类型翻渣门式起重机的翻渣机构设计提供了设计思路。