无钙焙烧铬渣的陈放因素对铬化学形态的影响

2020-11-23邹丽雯刘煦晴

殷 皓,江 明,李 亮,邹丽雯,刘煦晴*

(1.武汉工程大学化学与环境工程学院, 湖北 武汉 430205; 2.广东省环境监测中心 国家环境保护区域重点实验室,广东 广州 510308)

铬盐是我国无机化工主要系列产品之一,广泛应用于冶金、制革、颜料、染料、香料等的处理[1]。铬盐生产工艺分为钙焙烧工艺与无钙焙烧工艺,前者逐渐被淘汰,无钙焙烧不使用钙质填料,避免了焙烧过程中非水溶性铬酸钙的产生,降低了铬渣的毒性。无钙焙烧工艺流程中浸取工序分级出的粗粒铬渣回用到焙烧窑中以降低惰性填料的用量并使返渣中的六价铬进入产品;细粒铬渣经解毒后无害化综合利用[2]。

无钙焙烧工艺流程中浸取工序产生的浸取渣经螺旋分级、粗浆过滤得到的渣为新返渣;新返渣经6~8个月的堆存后为陈放渣。研究发现,粗粒铬渣的填料活性随贮存期的延长而提高,所得熟料中游离碱减少、水溶铬增加,回转窑的稳定运行时间延长[3]。因此,新返渣堆存可促进三价铬向六价铬转化以提高填料活性,促进更多的六价铬进入产品,降低铬渣的污染负荷。鉴于此,作者以某铬盐企业生产过程中产生的新返渣和陈放渣为研究对象,采用XRD和序列提取法对新返渣和陈放渣中铬的物相和化学形态进行分析,探究陈放因素(温度、pH值、湿度)对铬渣堆存过程中铬含量和化学形态的影响,为铬盐行业铬渣的资源化利用提供科学依据。

1 实验

1.1 原料

渣样取自某铬盐企业渣场,将渣场分为若干个区域,5 m×5 m网格划片,将表土去除,采集0.5 m以下的渣样。将每个区域渣样阴干后,等质量混合。渣样显红褐色,呈块状、颗粒状,大小不等,粒径2 cm左右。

1.2 样品处理

将陈放渣、新返渣用研钵研磨后过0.074 mm筛,储于干燥器中,备用。

1.3 方法

1.3.1 XRD分析

样品研磨后过149 μm筛,取适量样品制成薄膜片,进行XRD分析。仪器参数:Cu靶,管压40 kV,管流40 mA,波长0.154 18 nm;采用步进扫描,步长0.019 4°,衍射角2θ扫描范围10°~80°。

1.3.2 化学形态分析

采用序列提取法处理新返渣和陈放渣样品,步骤如下:

(1)交换态:称取渣样(1.000 0±0.000 5) g,置于50 mL锥形瓶中,加入10 mL pH值7.2的磷酸氢钾缓冲溶液,搅拌反应5 h,300 r·min-1离心15 min,分离,残渣用蒸馏水洗涤2次。

(2)酸溶态:向第一步提取后的残渣中加入pH值2.5的盐酸10 mL,搅拌反应2 h,分离同第一步。

(3)稳定态:向第二步提取后的残渣中加入10 mL pH值3.5的草酸铵,漫射光下放置10 h,分离同第一步。

(4)残渣态:将经过第三步提取后的残渣0.030 0 g转移到50 mL聚四氟乙烯坩埚中,加入适量氢氟酸、浓硝酸和高氯酸;加盖后于电热板上中温加热1 h后,再加入适量氢氟酸、浓硝酸和高氯酸;当白烟基本冒尽且坩埚中物质呈黏稠状时,停止加热,取下坩埚使其冷却,用蒸馏水冲洗坩埚盖和内壁,同时加入蒸馏水低温加热溶解残渣;待消解液冷却后,转移至100 mL容量瓶中,定容后摇匀,待测[4-5]。

序列提取法常用于土壤形态测定,因其最终提取采用氢氟酸、浓硝酸、高氯酸等强氧化剂,其残渣化学活性极差。本实验得到的残渣态属于极为稳定含铬成分,即为焙烧过程的惰性物。

1.3.3 陈放因素的影响

(1)pH值:取新返渣、陈放渣各(5.000 0±0.000 5) g,分别加入2 mL pH值约为4.0、5.0、6.0、7.0的硝酸溶液,反应1 h后;固液分离,滤液定容至100 mL,待测。

(2)温度:取新返渣、陈放渣各(5.000 0±0.000 5) g,分别加入0 mL、0.4 mL、0.8 mL、1.2 mL、1.6 mL、2.0 mL、2.4 mL蒸馏水,置于不同温度下恒温24 h,待测。

(3)湿度:取新返渣、陈放渣各(5.000 0±0.000 5) g,分别加入0 mL、0.4 mL、0.8 mL、1.2 mL、1.6 mL、2.0 mL、2.4 mL蒸馏水,置于40 ℃下恒温24 h,待测。

对上述(1)、(2)、(3)步骤中所得固体样渣按序列提取法分离,采用二苯碳酰二肼分光光度法[6]测定不同化学形态下六价铬含量;采用火焰原子吸收分光光度法[7]测定不同化学形态下总铬含量。

2 结果与讨论

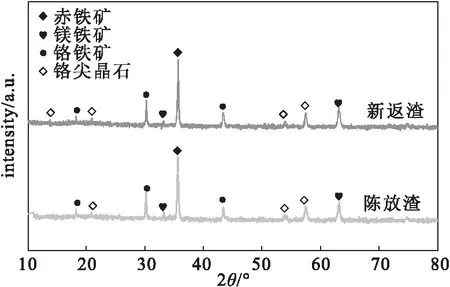

2.1 XRD分析(图1)

由图1可知,陈放渣和新返渣中的铬主要为铬尖晶石与铬铁矿两种物相。对比新返渣、陈放渣的XRD图谱,没有发现新的衍射峰出现,即没有新物质生成。表明,自然状态下堆存,铬渣的物相基本没有改变。

图1 新返渣和陈放渣的XRD图谱

2.2 铬的化学形态和含量分析

2.2.1 六价铬的化学形态及含量(图2)

图2 六价铬的化学形态及含量

由图2可知,新返渣中六价铬主要以残渣态形式存在,含量为615 μg·g-1,占六价铬总量的70.61%;其次是交换态,含量为217 μg·g-1,占六价铬总量的24.91%;其它两种形态只占六价铬总量的4.48%。新返渣中大部分六价铬以稳定的残渣态存在于铬渣中,不易从样品中释放出来。陈放渣中六价铬主要以交换态形式存在,含量为1 430 μg·g-1,占六价铬总量的75.11%,其次是残渣态,含量为437 μg·g-1,占六价铬总量的22.95%;其它两种形态只占六价铬总量的1.94%。陈放渣中大部分六价铬以不稳定的交换态存在,表明新返渣经堆存后铬活性增强,易于从样品中释放出来。

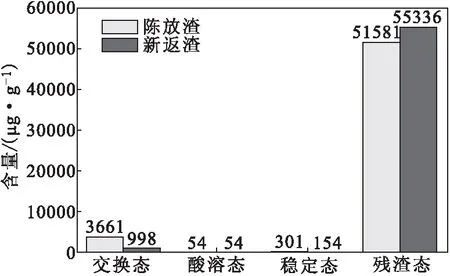

2.2.2 总铬的化学形态及含量(图3)

由图3可知,新返渣中总铬主要以残渣态形式存在,占总铬总量的97.61%;其次是交换态,占总铬总量的1.76%;其它两种形态只占总铬总量的0.63%。陈放渣中总铬主要以残渣态形式存在,占总铬总量的92.78%;其次是交换态,占总铬总量的6.58%;其它两种形态只占总铬总量的0.64%。新返渣与陈放渣中总铬的化学形态存在形式类似。

图3 总铬的化学形态及含量

综上,新返渣和陈放渣在总铬含量相当(陈放渣总铬含量55 597 μg·g-1,新返渣总铬含量56 542 μg·g-1)的情况下,新返渣经过6~8个月的堆存,陈放渣的六价铬含量明显增加,由1.54%增加至3.42%,增幅达55.01%;同时,新返渣中六价铬从稳定的残渣态转化为非稳定的交换态。说明,自然堆存过程中,铬渣的物相未发生明显变化,但化学形态变化显著,铬活性增强。

2.3 陈放因素对交换态的六价铬与总铬含量的影响

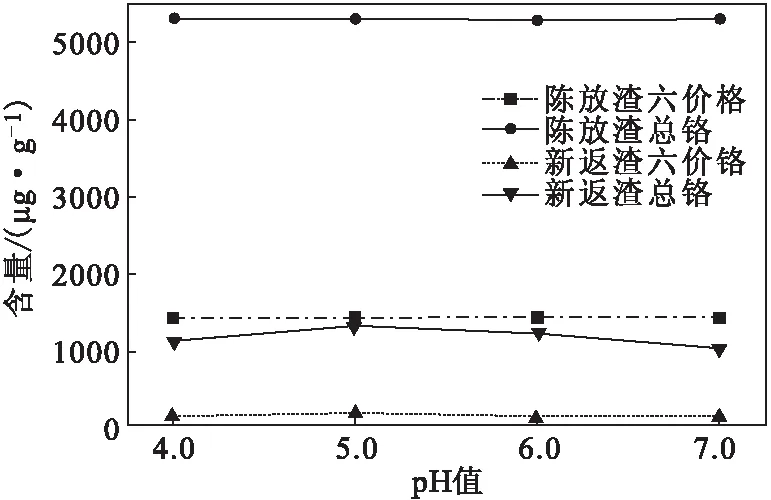

2.3.1 pH值(图4)

图4 交换态的六价铬与总铬含量随pH值的变化曲线

由图4可知,新返渣中交换态的六价铬和总铬含量随pH值的增大呈先增加后减少的趋势,pH值为5.0时,含量达到最高。陈放渣中交换态的六价铬和总铬含量基本不随pH值的变化而变化。从曲线变化可知,新返渣受pH值的影响比陈放渣大。

2.3.2 温度(图5)

由图5可知,新返渣中交换态的六价铬含量随温度的升高呈先缓慢减少后增加的趋势,温度为40 ℃时,六价铬含量达到最高;新返渣中交换态的总铬含量随温度的升高呈先减少后增加而后再减少的趋势,温度为40 ℃时,总铬含量达到最高。陈放渣中交换态的六价铬含量随温度的升高呈缓慢减少再增加的趋势;陈返渣中交换态的总铬含量随温度的升高呈先增加后

图5 交换态的六价铬与总铬含量随温度的变化曲线

减少的趋势,温度为20 ℃时,总铬含量达到最高。

从曲线变化来看,新返渣和陈放渣中交换态的总铬含量受温度影响较大,新返渣和陈放渣中交换态的六价铬含量在30 ℃前受温度影响较小,40 ℃后陈放渣中交换态的六价铬含量明显增加。表明,温度越高,铬渣风化程度越好,铬活性提高,使得交换态的六价铬含量增加。铬渣堆存后,改善了填料的性能,再作为返渣进入焙烧系统,可提高铬转化率和产品收率。

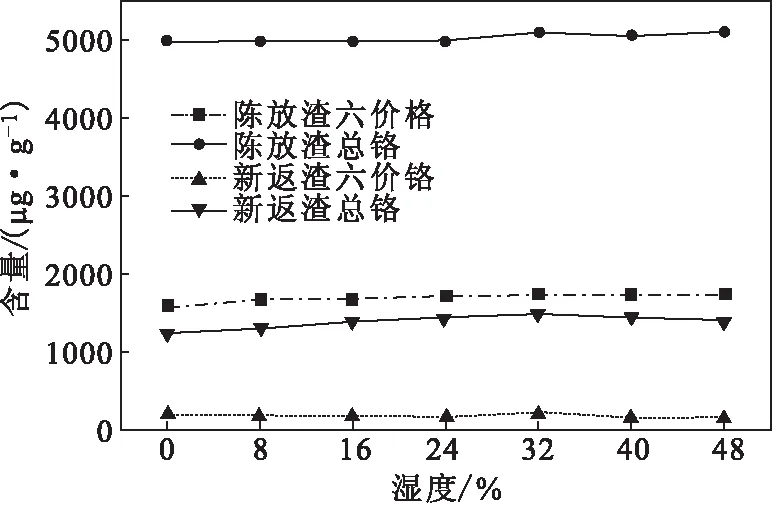

2.3.3 湿度(图6)

图6 交换态的六价铬与总铬含量随湿度的变化曲线

由图6可知,新返渣中交换态的六价铬含量随湿度的增大呈先缓慢减少再缓慢增加而后缓慢减少的趋势,湿度为32%时,六价铬含量达到最高;新返渣中交换态的总铬含量随湿度的增大呈先缓慢增加后缓慢减少的趋势,湿度为32%时,总铬含量达到最高,总体变化不大。陈放渣中交换态的六价铬含量随湿度的增大呈缓慢增加的趋势,湿度为32%时,六价铬含量趋于稳定;陈放渣中交换态的总铬含量随湿度的增大呈先稳定再增加而后稳定的趋势,湿度为32%时,总铬含量达到最高,总体变化不大。

从曲线变化来看,新返渣和陈放渣中交换态的六价铬与总铬含量受湿度的影响不大。

综上,温度、pH值、湿度对铬渣中铬含量有一定的影响,影响大小依次为温度>pH值>湿度。因此,新返渣堆存时间宜选择在温度较高的5月~10月,陈放渣作为焙烧窑填料的活性较高。

3 结论

采用XRD和序列提取法对无钙焙烧铬渣中新返渣和陈放渣中铬的物相和化学形态进行分析,探究了陈放因素(温度、pH值、湿度)对铬渣堆存过程中铬含量和化学形态的影响。结果表明,自然堆存对铬渣的物相影响不大;新返渣中六价铬主要以残渣态形式存在,占六价铬总量的70.61%;陈放渣中六价铬主要以交换态形式存在,占六价铬总量的75.11%;而新返渣、陈放渣中总铬主要以残渣态形式存在,分别占总铬总量的97.61%、92.78%;新返渣经堆存后六价铬含量明显增加,六价铬从稳定的残渣态转化成非稳定的交换态。温度、pH值、湿度对铬渣中铬含量有一定的影响,影响大小依次为温度>pH值>湿度。新返渣堆存时间宜选择在温度较高的5月~10月,陈放渣作为焙烧窑填料的活性较高。