电石渣用于铜硫浮选分离抑制剂的试验研究

2020-11-23邓禾淼铜陵有色金属集团控股有限公司冬瓜山铜矿安徽铜陵244000

邓禾淼(铜陵有色金属集团控股有限公司冬瓜山铜矿, 安徽 铜陵 244000)

1 前言

电石渣是以氢氧化钙[Ca(OH)2]为主要成分的工业废渣,若存储管理不当,将造成土地严重钙化,对本地生态环境造成严重影响。电石渣可以作为水泥、建筑材料、化工生产及三废治理等行业的原料,可替代部分天然石灰石。电石渣的资源化利用不仅具有经济效益,还具有良好的环境效益,近年来备受企业及市场的青睐[1-2]。本文根据电石渣的性质,研究其在铜硫铁矿浮选中作为抵制剂的作用效果。

铜硫铁矿矿山面临的共性问题是铜矿物与黄铁矿、磁黄铁矿的浮选分离,分离效果的好坏直接影响选矿的技术指标。目前应用较多的黄铁矿、磁黄铁矿抑制剂主要为石灰[3-4]。本文针对某矿石开展了工艺矿物学研究、抑制剂用量试验、闭路试验,并估算经济效益和环境效益。

2 试验研究

2.1 矿石性质

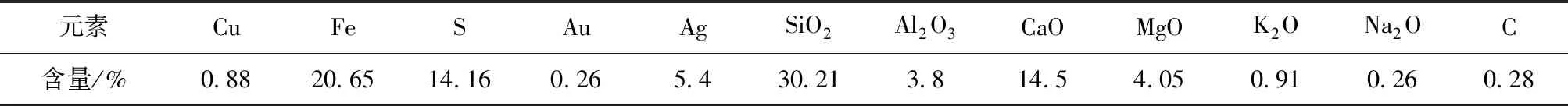

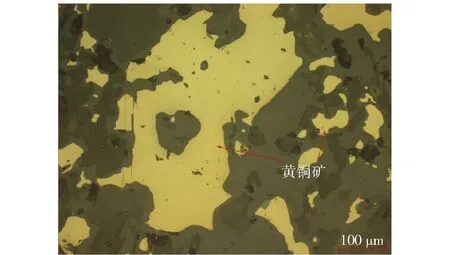

试验矿石为某矽卡岩型铜矿,主要金属矿物有黄铜矿、黄铁矿、磁黄铁矿及磁铁矿等,主要脉石矿物有石英、石榴石、蛇纹石、滑石等。矿石中有价元素为铜、硫、铁及金银,矿石多元素分析结果见表1,矿石中矿物种类及含量见表2,铜的化学物相分析见表3。

表1 矿石多元素分析结果

表2 矿物种类及含量

表3 矿石中铜的化学物相分析结果

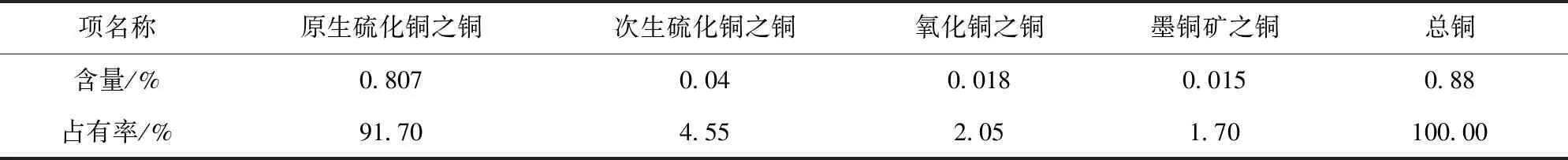

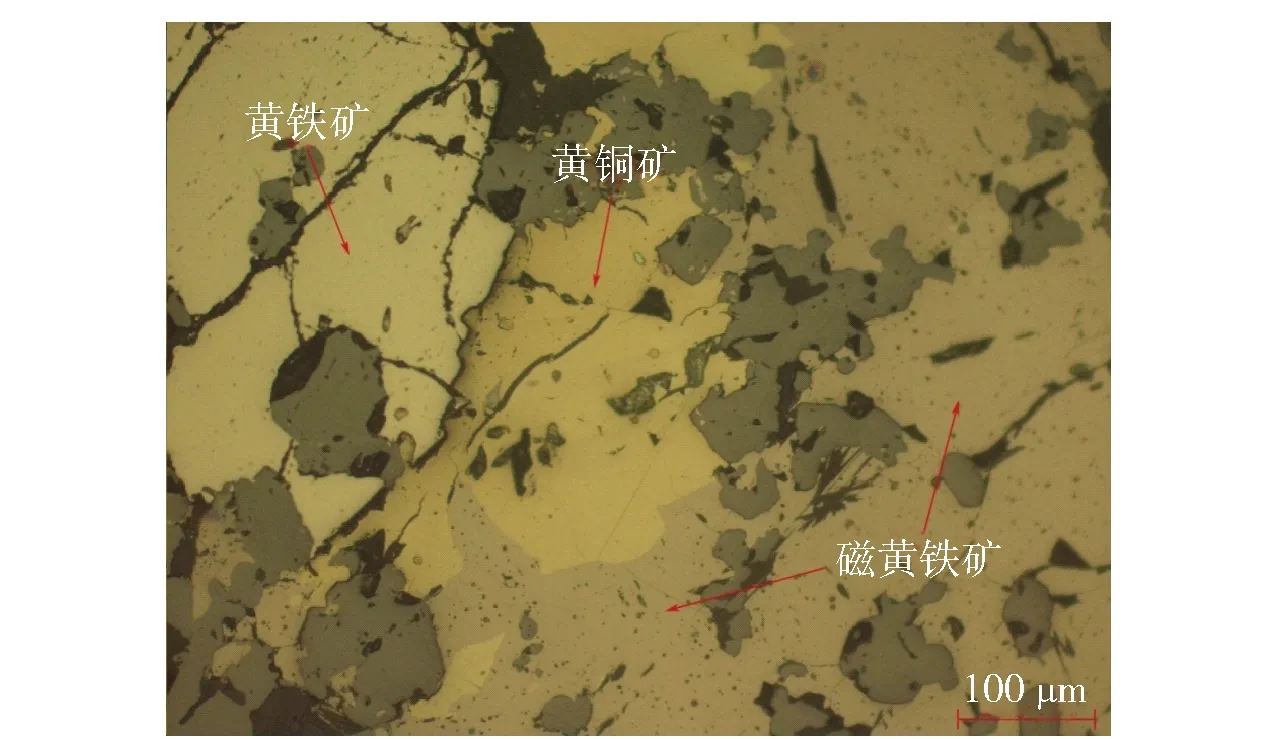

图1 黄铜矿呈不规则状嵌布在脉石矿物中

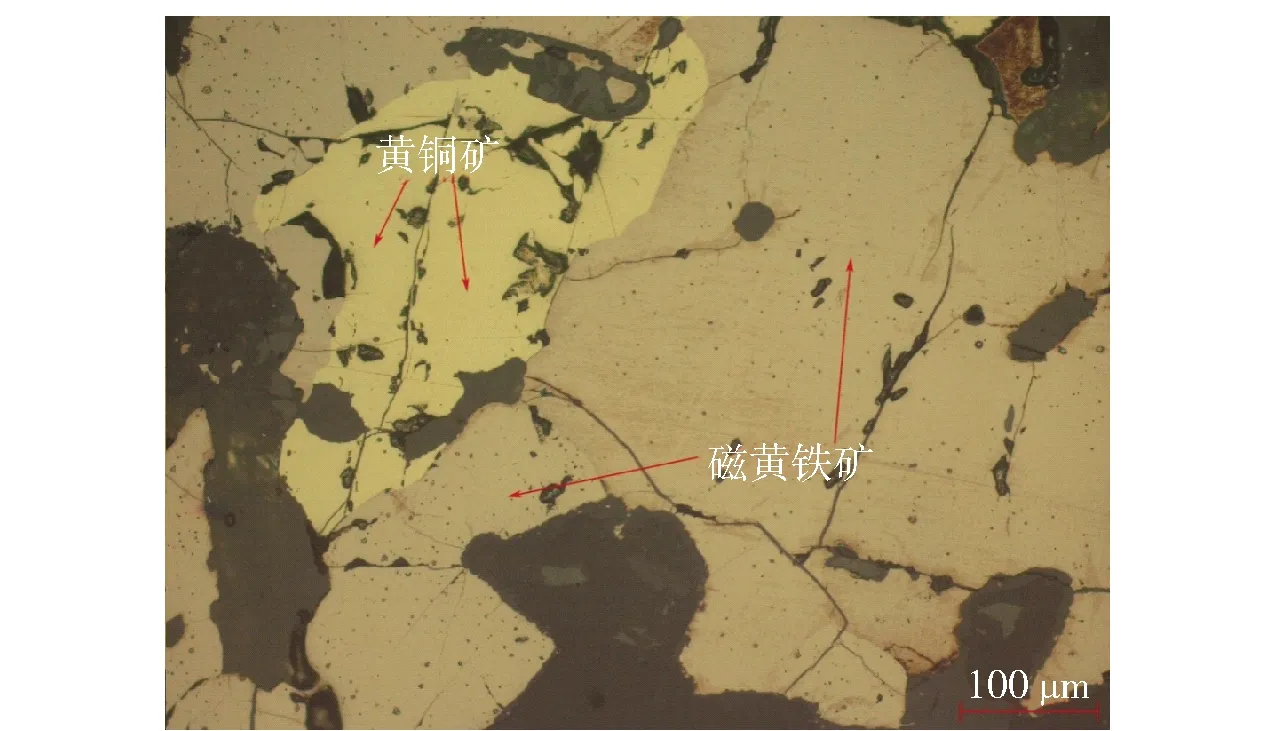

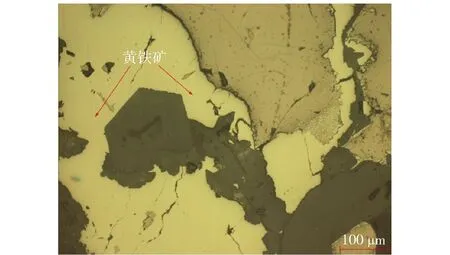

对该矿石主要矿物的嵌布特征进行了研究,黄铜矿是矿物中最主要的铜矿物,也是最主要的回收对象。主要呈不规则状浸染分布于脉石矿物中如图1所示,黄铜矿与磁黄铁矿、磁铁矿、黄铁矿关系密切,常与磁黄铁矿、黄铁矿紧密共生,多沿磁黄铁矿、黄铁矿间隙充填,有时呈脉状嵌布于磁黄铁矿中如图2所示,有时呈微细粒包体嵌布在黄铁矿及磁黄铁矿中。黄铜矿与磁铁矿关系也较密切,常充填在磁铁矿颗粒间隙中形成复杂的嵌布关系;磁黄铁矿是矿石中主要硫化物之一,主要呈不规则状嵌布于脉石矿物中,磁黄铁矿与黄铜矿关系密切,黄铜矿常充填在磁黄铁矿集合体间隙中,交代磁黄铁矿如图3所示。黄铁矿是矿石中主要硫化矿物之一,主要呈不规则状嵌布于脉石矿物中如图4所示,其次呈自形、半自形晶结构,有时呈脉状产出,粗粒黄铁矿常具压碎结构。黄铁矿与黄铜矿、磁铁矿关系密切,黄铜矿常沿黄铁矿裂隙充填胶结交代黄铁矿,在黄铁矿集合体中又常可见黄铜矿包体,包体粒度一般为0.005~0.020mm。

图2 黄铜矿与磁黄铁矿、黄铁矿的嵌布关系

图3 磁黄铁矿呈不规则状产出,黄铜矿充填在裂隙中

图4 黄铁矿呈不规则状嵌布于脉石矿物中

2.2 试验药剂

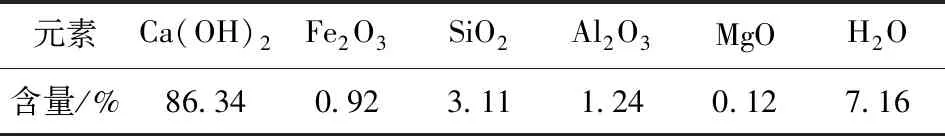

试验用抑制剂为电石渣、石灰(分析纯),捕收剂为A3(酯类捕收剂)、A4(硫氮类捕收剂),电石渣成分分析结果见表4。

表4结果表明,电石渣的主要成分为Ca(OH)2,含量高达86%,其主要成分和乳化后的石灰相似,理论上可以取代石灰作为铜浮选时黄铁矿、磁黄铁矿的抑制剂和pH调整剂。

表4 电石渣成分分析结果

2.3 试验结果分析

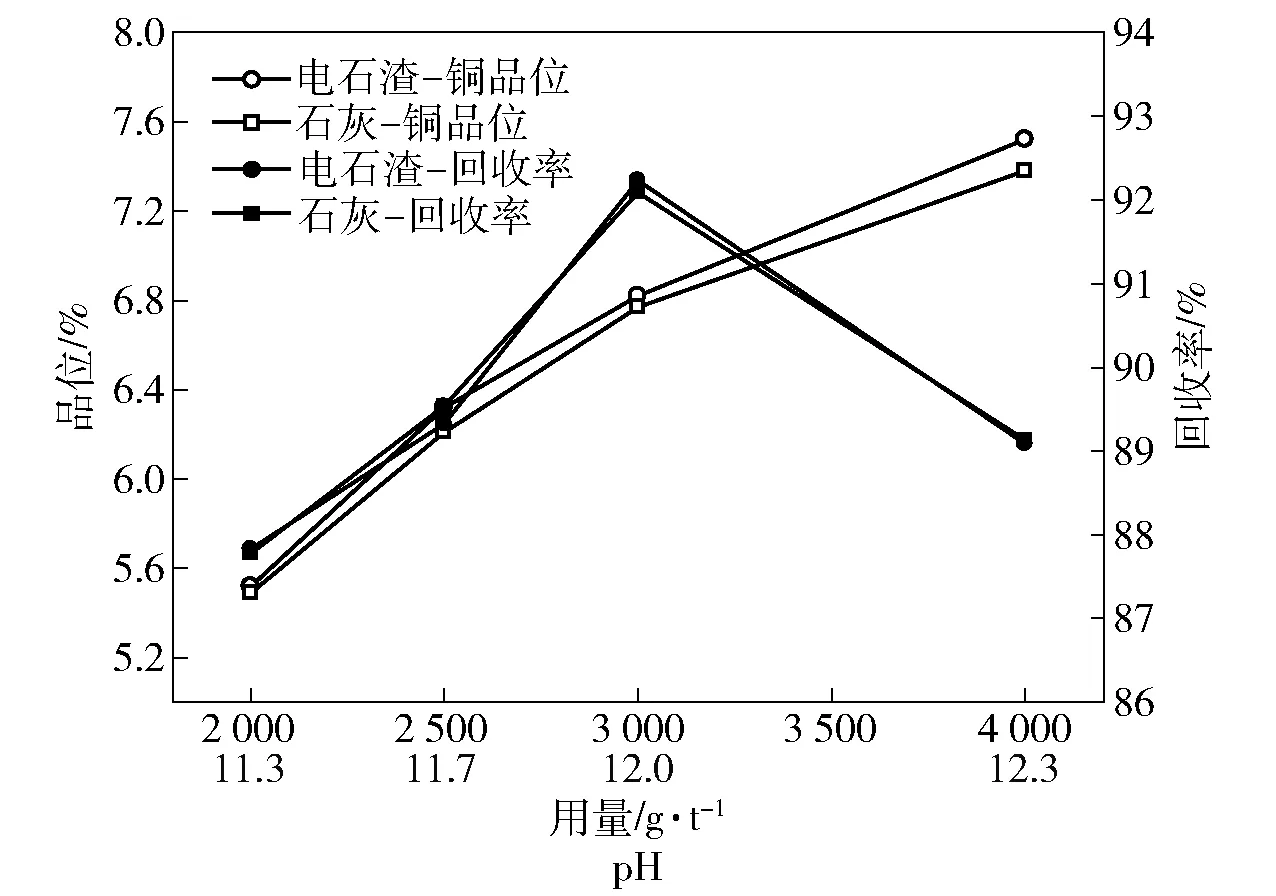

粗选试验条件:磨矿细度为-0.074mm占70%,抑制剂分别为电石渣和石灰;捕收剂为A3,用量为45g/t(对原矿用量,以下同),A4用量为5g/t。试验结果如图5、图6、图7所示。

图5 粗选电石渣和灰用量试验结果

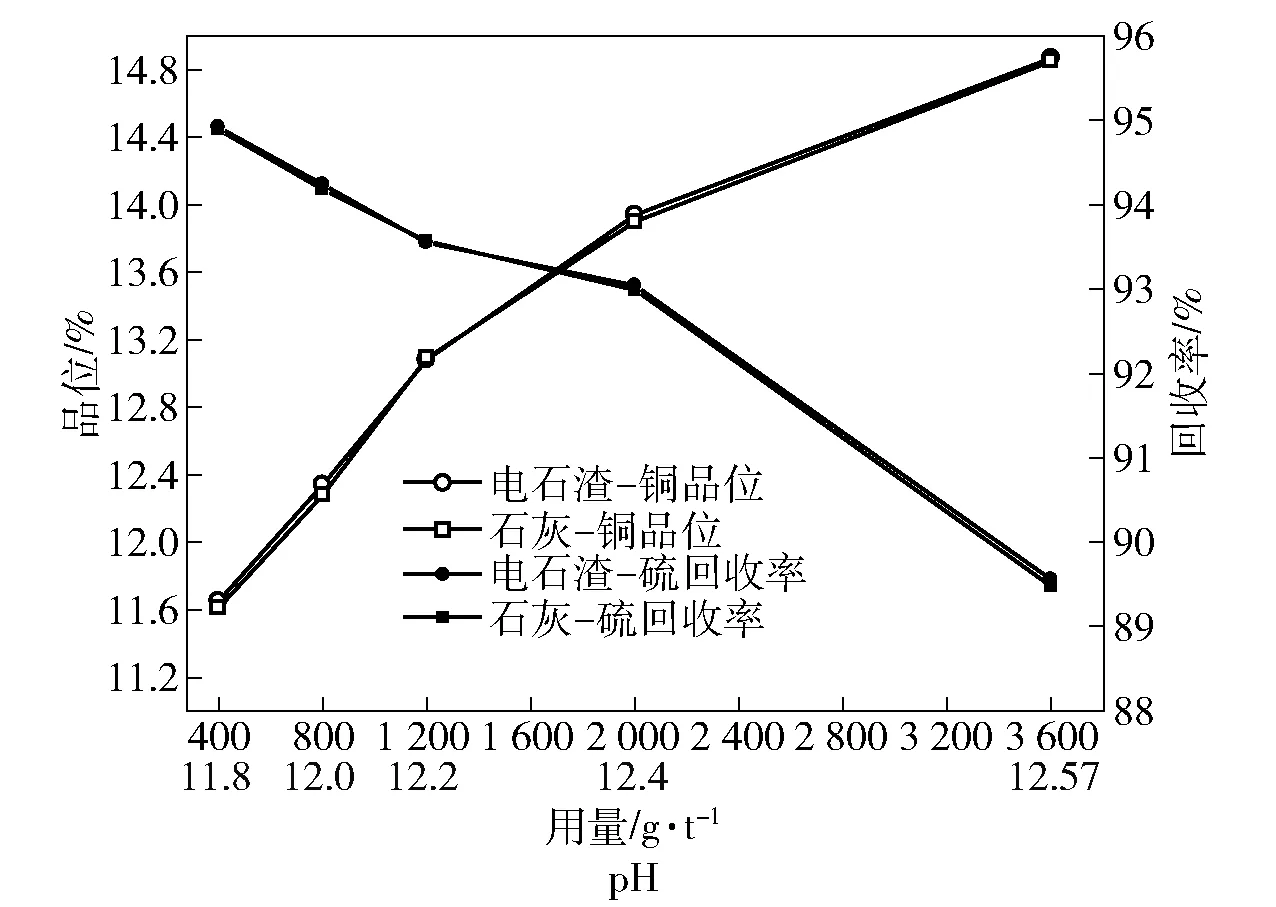

图6 精选电石渣和石灰用量试验结果

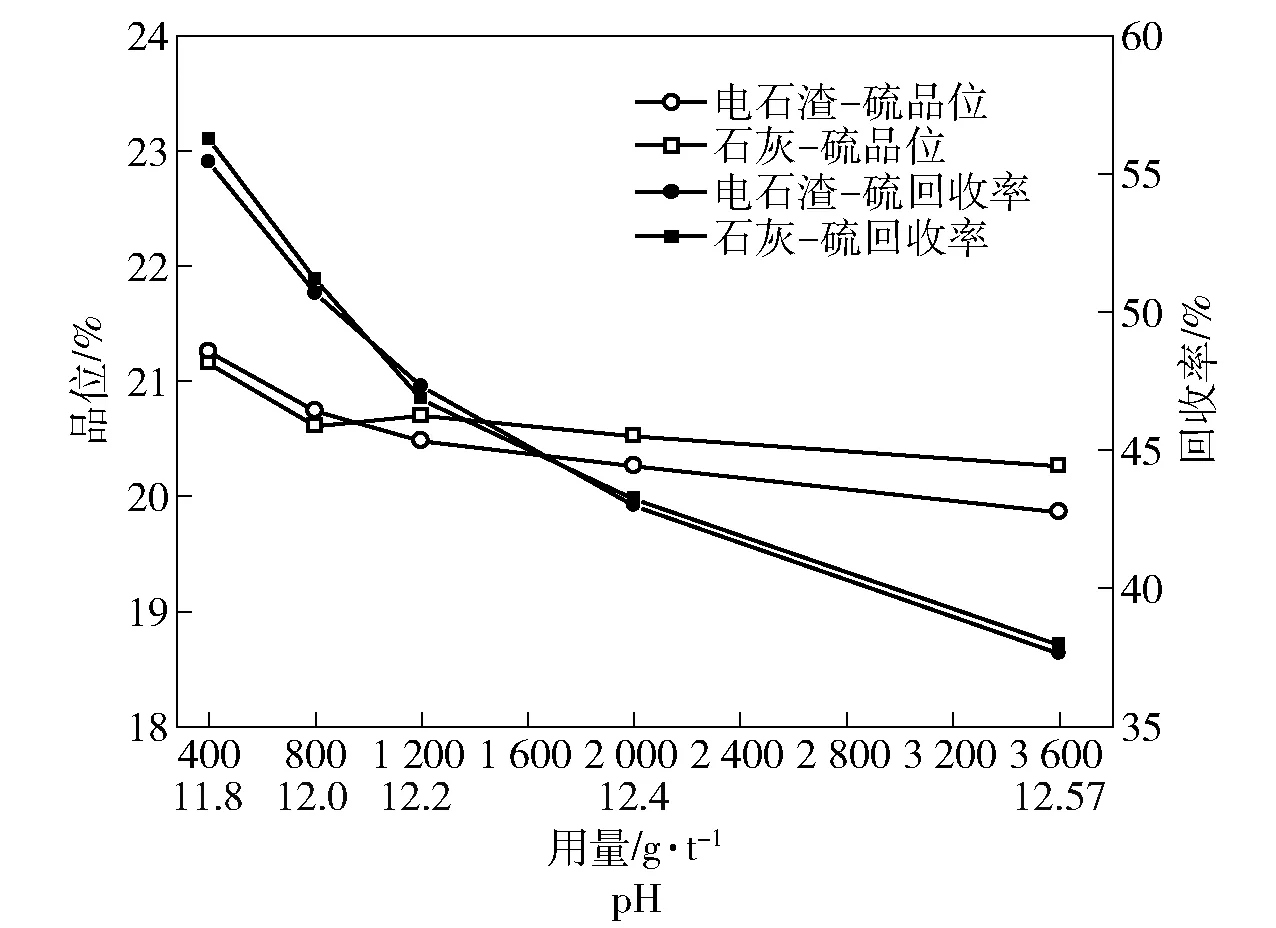

图7 不同抑制剂铜精矿含硫

由图5可以看出,电石渣与石灰相同用量时矿浆pH值相同,两者调节pH值作用相当;添加电石渣和石灰作用规律相同,随着电石渣或石灰用量的增加,粗精矿铜品位逐步提高,铜回收率呈现先增加后降低趋势,用量在3 000g/t(矿浆pH为12.0)时粗选指标最佳。电石渣作调整剂,相同用量时选别指标与石灰接近,由此可见,电石渣可替代石灰用作为铜粗选的pH调整剂及硫矿物抑制剂。

将粗选泡沫进行精选,精选抑制剂分别为石灰和电石渣,不再添加其他药剂,研究这两种抑制对铜精矿品位和铜作业回收率、铜精矿含硫、硫作业回收率的关系。试验结果分别如图6、图7所示。

由图6、图7可以看出,电石渣与石灰在铜精选作用表现一致,随着抑制剂用量增加(矿浆pH增加),铜精矿品位呈现增加趋势,但铜精选回收率呈降低趋势,电石渣和石灰用量均为2 000g/t(矿浆pH为12.4)时选指标最佳;随着抑制剂用量增加(pH增加),铜精矿含硫呈降低,但硫回收率降低明显,说明硫矿物得到有效抑制。

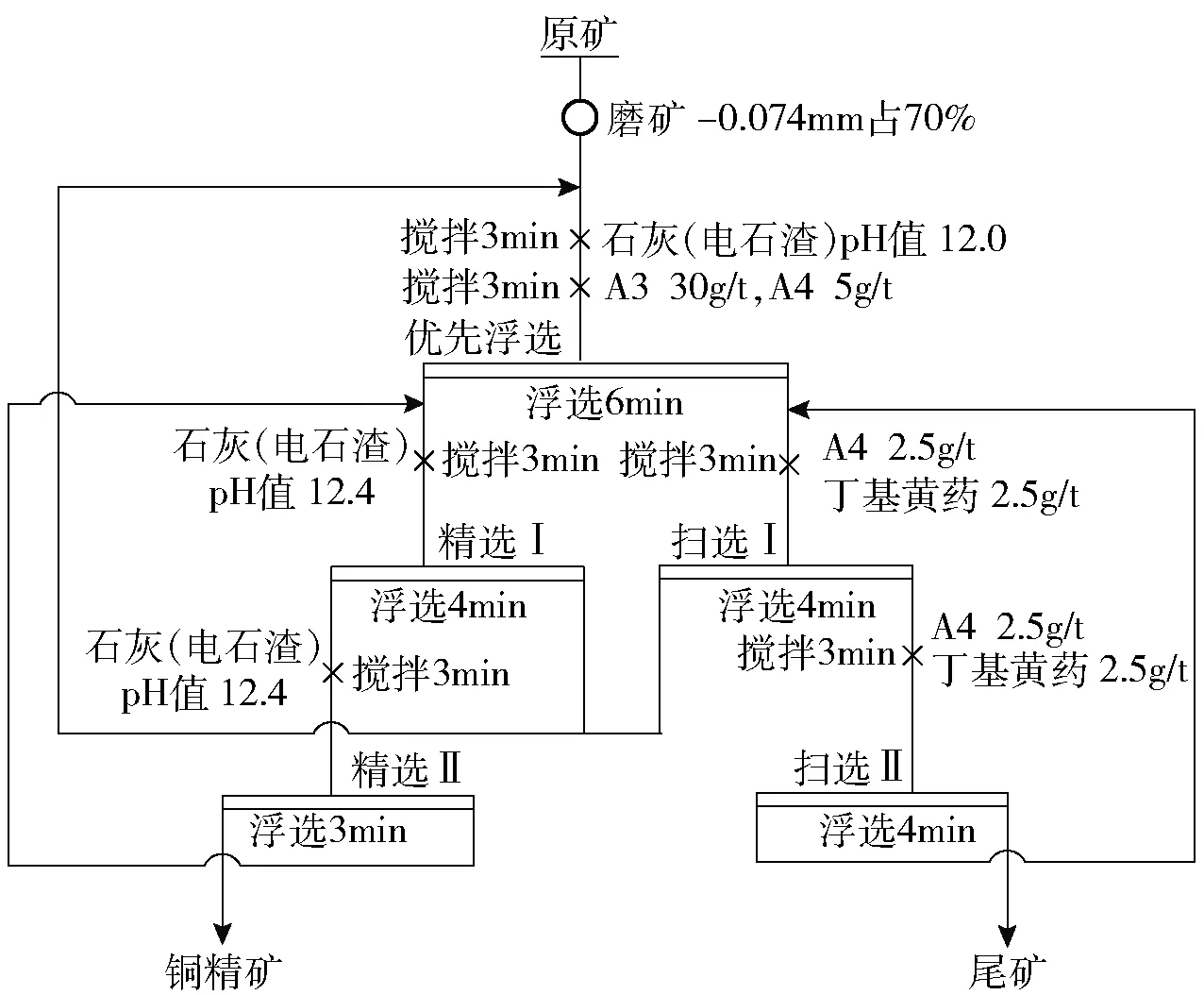

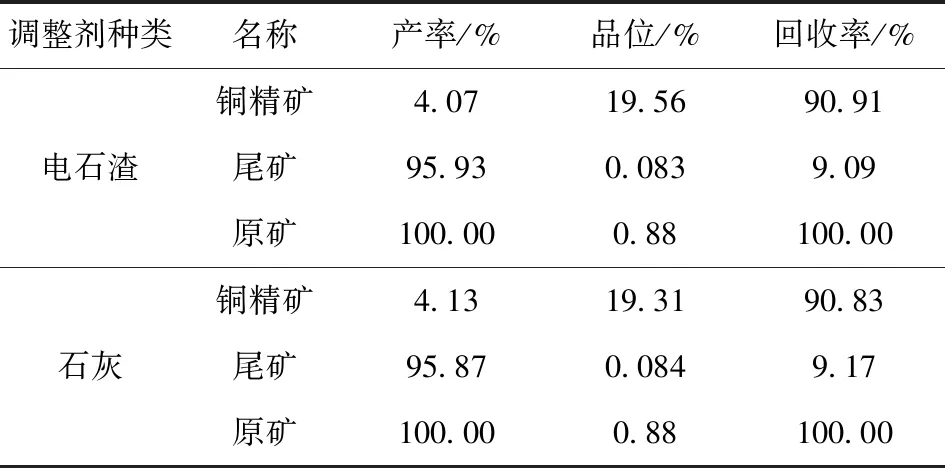

电石渣和石灰分别作调整剂(分点添加)进行闭路试验,试验流程如图8所示,结果见表5。

由表5可知,该铜硫铁矿采用电石渣作抑制剂获得铜精矿品位19.56%,回收率90.91%的技术指标,与石灰作抑制剂选别指标相当。

综上所述,电石渣可替代石灰用作铜硫矿的抑制剂。

3 电石渣用的作用机理分析

电石渣抑制磁黄铁和黄铁矿的机理如下(考虑药剂添加方便,研究作用机理时捕收剂仅使用丁基黄药):

图8 闭路试验流程

表5 闭路试验结果

(1)电石渣通过提高矿浆pH值,降低磁黄铁矿和黄铁矿的可浮性。

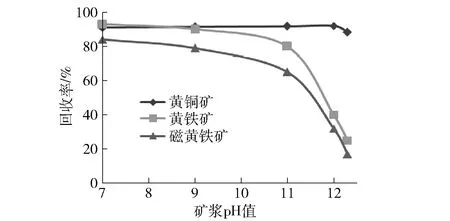

电石渣既是磁黄铁矿和黄铁矿的抑制剂,也是矿浆的pH调整剂,浮选矿浆中添加电石渣将导致矿浆的pH值发生明显的变化,磁黄铁矿和黄铁矿的表面性质也发生了较大的变化。在添加了电石渣的矿浆中,随着pH值的升高,磁黄铁矿和黄铁矿的可浮性迅速下降,而黄铜矿的可浮性变化不大。当矿浆pH值大于12时,磁黄铁矿和黄铁矿受到较强的抑制。此时磁黄铁矿和黄铁矿表面可能生成了Fe(OH)2、Fe(OH)3等亲水膜而产生抑制作用。图9中数据与图5中电石渣-铜品位、电石渣-回收率的曲线吻合,即随着电石渣用量的增加,粗精矿铜品位逐步提高,铜回收率逐步增加,过量时对铜矿物回收率有一定的影响;与图6中电石渣-铜品位、电石渣-硫回收率、图7中电石渣-硫品位、电石渣-硫回收率的曲线吻合,即随着电石渣用量增加(pH增加),铜精矿品位呈现增加趋势,铜精矿含硫呈降低趋势,硫回收率明显降低。

(丁基黄药浓度为5×10-4mol/L, 起泡剂2#油浓度为25mg/L)图9 电石渣用量对矿物回收率的影响

(2)黄铜矿和磁黄铁矿、黄铁矿表面因钙离子吸附量的不同可浮性发生变化。采用原子吸收光谱对钙离子在黄铜矿和磁黄铁矿、黄铁矿表面的吸附量进行了测定,结果表明,随着电石渣用量的增加Ca2+在磁黄铁矿、黄铁矿表面的吸附量显著增加,在黄铜矿表面的吸附量则增加缓慢。说明Ca2+和[CaOH]+能选择地吸附于磁黄铁矿、和黄铁矿表面,改变其表面电性和亲水性。

(3)电石渣通过改变捕收剂在矿物表面的吸附量从而扩大可浮性的差异。

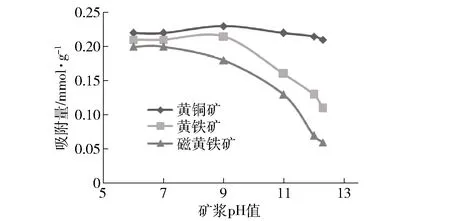

采用紫外光谱法测定了不同电石渣用量时丁基黄药在黄铁矿表面的吸附量,结果表明,随着电石渣用量的增加,丁基黄药的吸附量迅速降低,表明Ca2+和[CaOH]+在黄铁矿表面的吸附,阻碍了捕收剂的吸附,在黄铁矿表明从而降低黄铁矿的可浮性,而黄铜矿表面的吸附量变化不明显。图10中数据与图6中电石渣-硫回收、图7中电石渣-硫回收率的曲线吻合,即随着电石渣用量增加(pH增加),硫回收率明显降低。

(丁基黄药浓度为2×10-5mol/L)图10 丁基黄药在矿物表面吸附量与pH的关系

图10中数据与图6中电石渣-硫回收、图7中电石渣-硫回收率的曲线吻合,即随着电石渣量增加(pH增加),硫回收率明显降低。

4 效益估算

4.1 经济效益估算

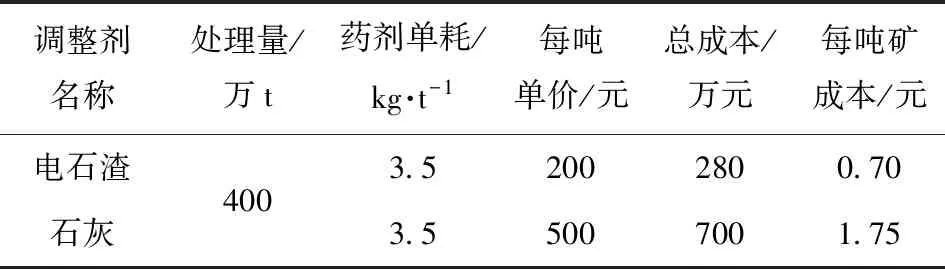

两种抑制剂成本估算结果见表6。

表6 两种调整剂成本估算表

表6成本估算结果可知,使用电石渣作抑制剂成本0.70元/t,较石灰抑制剂低1.05元/t,按年处理矿石400万t、抑制剂单耗3.5kg/t计,可节约成本420万元/a,经济效益明显。

4.2 环境效益

电石法PVC生产是电石渣的主要排放源。据统计,2017年中国PVC产量为1 790万t,按固体废物(电石渣)/聚氯乙烯(t/t)产排污系数约为 1.78(干基)估算,2017年仅电石法 PVC 生产中电石渣产生量约为2 549万t[5-6],电石渣取代石灰作为抑制剂,将变废为宝,减少固废2 549万吨/a。同时减少石灰石的开采量约4 500万t,减少石灰生产加工过程的环境污染。因此,环境效益十分显著。

5 结论

(1)电石渣通过提高矿浆pH值降低磁黄铁矿和黄铁矿的可浮性,同时促使钙离子在目的矿物表面吸附增强亲水性,影响捕收剂的吸附造成黄铁矿和磁黄铁矿可浮性降低。

(2)电石渣做抑制剂,取得铜精矿品位19.56%,回收率90.91%的技术指标,与石灰作抑制剂指标相当,可替代石灰用作铜硫矿的抑制剂。

(3)将电石渣用于选矿抑制剂,对于保护环境、节约资源具有重要意义。