SWRCH6A冷镦用低碳钢研发及应用

2020-11-22罗兴壮苏捷杰

罗兴壮,苏捷杰

(广西柳州钢铁集团有限公司,广西 柳州 545002)

冷镦钢线材一般以低、中碳优质碳素结构钢和合金结构钢为原材料生产,其用途十分广泛,主要用于零配件制造,如螺栓、螺母、铆钉、自攻螺钉等紧固件。近年来我国汽车、建筑、电力、石油等行业的发展迅速,对于冷锻钢线材的需求量不断增加[1]。柳钢根据市场需求,采用低碳、低硅、低锰成分设计,制定合理的冶炼、轧制工艺,在高速线材生产线成功开发Φ6.5 mm~Φ12 mm规格冷镦用低碳钢盘条,产品组织、力学性能、工艺性能、氧化铁皮厚度等完全满足用户使用需求。

1 成分设计

1.1 技术要求

冷镦用低碳钢盘条要求其具有较高的韧性、低的抗拉强度、尽可能大的断面收缩率和伸长率,以及良好的表面质量,以保证冷镦性能[2]。其力学性能及工艺性能要求见表1。

表1 SWRCH6A力学及工艺性能要求

1.2 成分设计

根据冷镦用低碳钢盘条力学及工艺性能要求,采用低碳、低硅、低锰成分设计思路,使冷镦用低碳钢盘条具有较低的屈服、抗拉强度,较高的塑韧性,以及良好的工艺性能。结合冶炼脱碳能力和生产成本控制,化学成分设计见表2。

表2 SWRCH6A化学成分要求(质量分数,%)

2 生产工艺

2.1 工艺流程

铁水脱硫→转炉冶炼→炉后吹氩→LF精炼→连铸(塞棒包)→精整→步进蓄热式加热炉→粗轧→中轧→预精轧→精轧→斯太尔摩辊道冷却→集卷→P/F风冷线→检验→打包→入库。

2.2 冶炼控制要求

冷镦用低碳钢盘条需要经过拉拔、冷镦,变形较大,对钢水的纯净度要求较高,必须控制钢中P、S含量,铁水必须进行脱硫,保证入炉铁水S≤0.020%。终渣碱度初始设定值4.0~4.5,并根据P平衡修正设定。底吹采用全程吹氩模式,吹炼后期加大底吹氩气流量,加强熔池搅拌。终点控制:[C]=0.03%~0.05%,[P]≤0.015%。实行双挡渣出钢,出钢过程全程吹氩,出钢时间≥200 s,严格控制转炉下渣量。LF精炼软吹氩时间8~10 min,最后一次合金化后中等强度吹氩或强吹氩时间≥3 min。钙处理过程Ca/Al目标值0.15。软吹氩结束至大包开浇镇静时间≥20 min。连铸中间包钢水过热度控制在15~35 ℃,连铸一冷采用强冷,二冷采用中等冷却,拉速控制在1.80~2.00 m/min。

2.3 轧制工艺

冷镦用低碳钢盘条要求具有较低的屈服、抗拉强度,较高的塑韧性和良好的冷镦性能,轧制工艺直接影响着产品的力学性能、工艺性能、组织等,必须制定合理的轧制工艺参数,产品才能获得预期的组织和性能。

2.3.1 加热制度

根据Andrews公式计算SWRCH6A的Ac1温度为720 ℃,Ac3温度约为866 ℃,在Ac1至Ac3温度区间提高加热速度,增加珠光体向奥氏体转变的过热度,扩大新旧两相的自由能差,形核率也愈大,在相变过程中,奥氏体晶粒不可能充分长大,如果奥氏体形核均匀,弥散质点的分布又抑制晶粒长大,均匀细小的初始奥氏体在合适的温度下长时间保温并不明显长大。因此,钢坯入炉后要求加热1段迅速加热至880~920 ℃,加热2段温度控制1080~1120 ℃,均热段温度控制1050~1090 ℃,降低钢坯表面与心部、头部与尾部温度差,保证加热时间≥95 min,使奥氏体晶粒均匀化。

2.3.2 精轧及吐丝温度控制

轧制过程工艺参数控制不合理,特别是精轧过程的温度控制,将产生混晶组织,严重影响产品的组织性能。在轧制过程中温度比较高且有一定的变形量,轧件发生动态再结晶,但轧件与轧辊接触部分的温度比较低,这部分未发生再结晶[1]。因此采用较低的入精轧温度,预精轧结束后快速冷却,控制再结晶晶粒长大,结合水箱冷却能力及轧机设备能力,入精轧目标温度为870 ℃,迅速将轧件冷却至奥氏体未再结晶区,避免钢材在奥氏体部分再结晶区变形[3,4]。轧件进精轧机组后前几道次在奥氏体未再结晶区轧制,使奥氏体晶粒变形,晶内产生大量变形带,为钢的奥氏体向铁素体转变过程做组织条件上的准备[5]。同时利用精轧机组机架间水冷系统,控制精轧终轧温度在990℃~1020 ℃,避免轧件变形过程温度过高导致奥氏体晶粒异常长大。

吐丝温度较高,将导致氧化铁皮太厚,同时Φ6.5 mm小规格盘条表面冷却速度太快,搭接点与非搭接点周向冷却速度不均,使个别晶粒优先长大,入保温罩前盘条皮下部分质点先共析形成铁素体,使盘条不均匀。进入保温罩内质点散热受阻,钢材心部高温向外扩散,加上相变放热使这些质点温度上升,优先长大的晶粒与周围晶粒在尺寸、取向、曲率上的差别将随时间延长逐渐增大,导致混晶[6],影响产品性能。因此,吐丝目标温度设定为850 ℃,有利于获得晶粒尺寸均匀的铁素体、珠光体组织,同时获得合适厚度、结构的氧化铁皮。实际生产时整根盘条进精轧和吐丝温度曲线如图1、图2所示。

3 结果与分析

3.1 力学及工艺性能

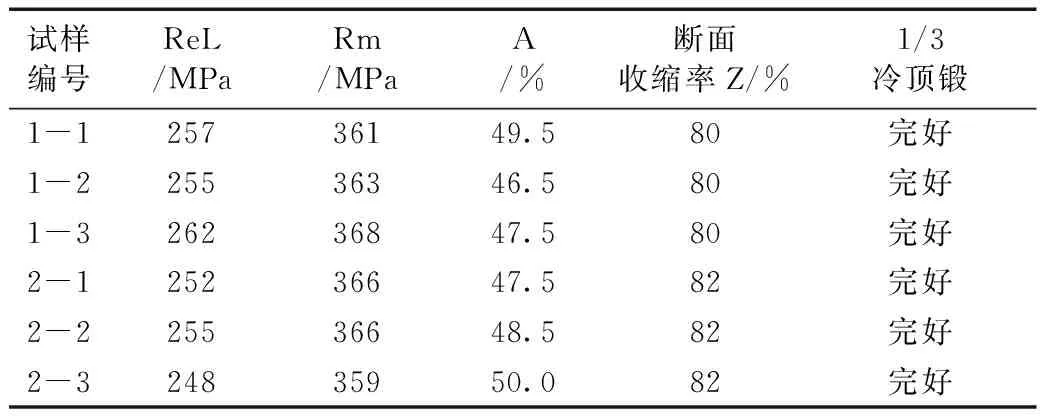

对轧后低碳冷镦钢盘条随机抽取2个盘卷做力学性能分析,每个盘卷在不同圈位置取3根力学拉伸试样,分析低碳冷镦钢盘条力学性能的均匀性,盘条力学及冷镦性能结果见表3。盘条屈服强度248~257 MPa,抗拉强度359~368 MPa,延伸率47.5%~50.0%,断面收缩率80%~82%,1/3冷镦性能完好。可知盘条性能均匀性较好,同时进行1/4冷镦试验,试样表面未出现微裂纹等缺陷,冷镦性能优良,性能完全满足技术条件要求。

图1 入精轧温度曲线

图2 吐丝温度曲线

表3 SWRCH6A力学及工艺性能

3.2 金相分析

对盘条试样进行金相组织分析,夹杂物、金相组织及氧化铁皮厚度结果如图3、表4所示。盘条表层、1/4位置、芯部组织均为等轴F+少量P,表层晶粒度10.0级、1/4位置和芯部晶粒度9.5级,晶粒尺寸较均匀,无明显混晶现象,有利于盘条拉拔及冷镦。从金相分析结果可知,A类夹杂物0.5级、B类夹杂物0.5级、C类夹杂物为细系1.5级、D类夹杂物0.5级,夹杂物整体控制水平需要进一步优化。氧化铁皮厚度控制在8.3~12.8μm范围。

表4 非金属夹杂物、晶粒度及氧化铁皮厚度

4 市场应用情况

跟踪终端用户使用情况,盘条拉拔、冷镦性能较好,制作M5、M6螺丝等标准件质量正常。同时根据用户反应前期盘条酸洗时间较长,氧化铁皮不易脱落等问题,通过降低吐丝温度,增开3#、4#风机冷却,使氧化铁皮变薄,提高酸洗效率,完全满足用户使用需求。

5 结论

(1)盘条力学及工艺性能完全满足技术要求,性能均匀性好,组织为等轴F+少量P,晶粒度9.5~10.0级,晶粒尺寸均匀,无混晶现象,1/4冷镦质量完好。

(2)盘条完全满足终端用户酸洗、拉拔、冷镦等质量要求,成功用于加工制作M5、M6螺丝等标准件。