宣钢2号高炉休风93 h炉况恢复生产实践

2020-11-22张旭

张 旭

(河钢集团宣钢公司炼铁厂,河北 宣化 075100)

宣钢2号高炉于2010年9月18日开炉,设计炉容为2500 m3,上部装料制度采用“平台+漏斗”的布料模式,实现了以中心气流为主,兼顾边缘气流的两条气流分布,改善了压量关系,为增加风量创造了条件,保证了炉况的长周期稳定顺行[1]。根据公司生产安排,计划于2020年3月8日8:00~3月12日5:00检修93小时。如此长时间的休风,对休风料的合理配加以及休风后炉况的恢复都是极大的考验。为此,高炉技术人员通过借鉴其它大型高炉的经验并结合2号高炉的具体情况,制定了合理的休送风方案,保证了高炉长时间休风后炉况的快速恢复及稳定。

1 休风前高炉状况

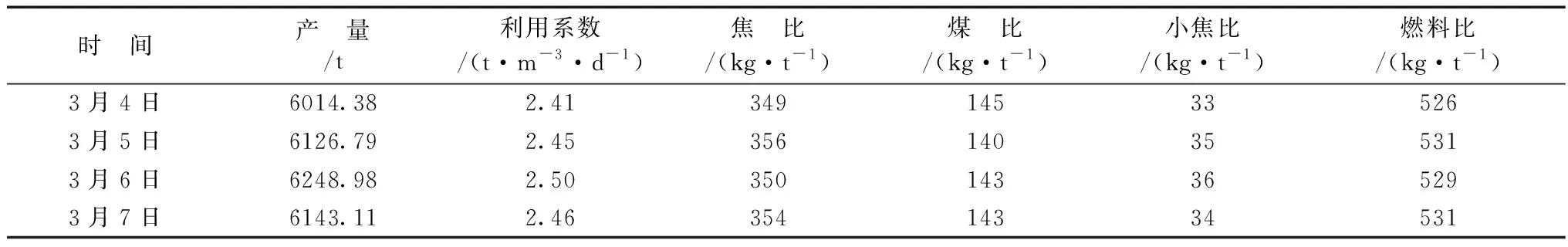

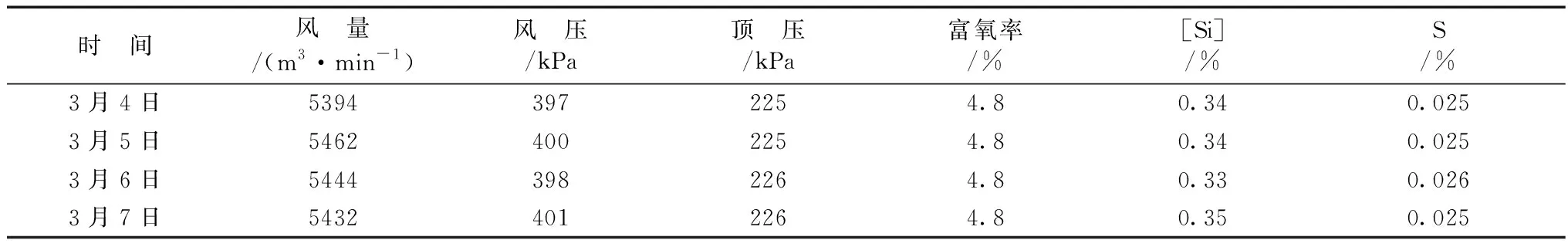

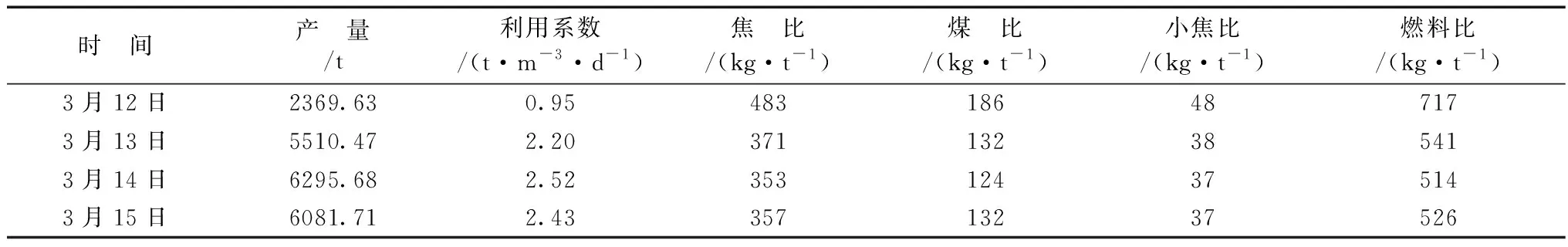

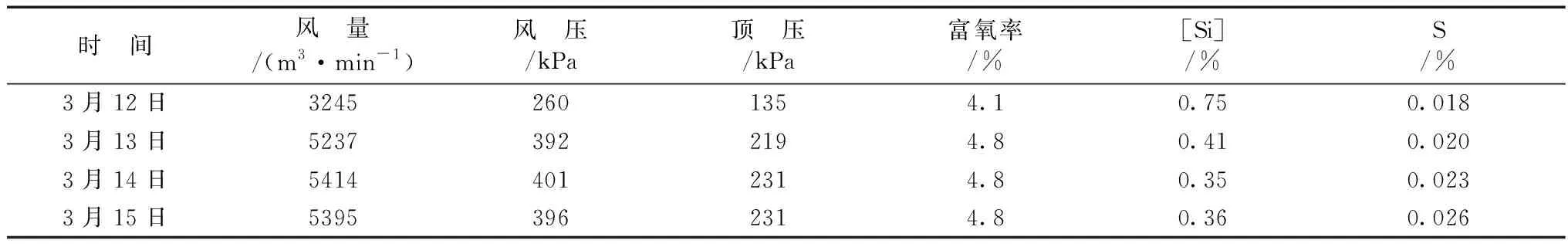

宣钢2号高炉休风前炉况稳定顺行,各项工艺参数处于正常水平,热量充沛,炉缸活跃,各项指标及工艺参数见表1、表2。

表1 高炉技术经济指标

2 休风料组成及休风过程控制

2.1 休风料组成

休风料的组成主要思路是根据休风时长来确定净焦的加入量和休风后炉料的焦炭负荷率来进行配加,确保炉况稳定,热量充沛,同时要求休风时净焦到达炉腰上部,这样可以保证复风时及时补充炉缸所需的热量,熔化炉缸中的冷渣铁,并可以改善下部料柱的透气性,利于复风后炉况的快速恢复。休风料组成及配加方式如下:3月7日白班1批开始,配加锰矿1.0 t/批,提高铁水中Mn含量至0.8%左右,提高渣铁流动性,同时加大焦300 kg/批,即焦批12.7 t,减轻焦炭负荷,改善料柱透气性,为休风前炉况稳定打基础。7日24:00加提热焦8 t,确保休风前炉缸热量充沛,加提热焦后,加大焦300 kg/批,焦批12.7+0.3=13.0 t,同时配萤石0.3 t/批,碱度计算参数下调至1.16倍。8日1:50加焦1罐13.0 t,做轻碱锰矿代机烧5 t,计算碱度参数下调至1.12倍。8日3:00加净焦5罐(净焦16.4 t×5,角度按矿焦矿焦矿角放料),同时做轻碱5 t锰矿代烧结+硅石1 t走五批。走五批后加大焦800 kg/批,焦批13.0+0.8=13.8 t,同时增配萤石至0.5 t/批,始配硅石0.5 t/批,计算碱度参数下调至1.10倍。走10批后加净焦3罐(净焦13.8 t×3,角度按矿焦焦角放料),做轻碱5 t锰矿代烧结+硅石1 t走三批。后继续配加萤石0.5 t/批,硅石0.5 t/批,运行10批后,减大焦500 kg/批,停配硅石,至休风。休风料共加焦82+8+41.4+8+1.5=140.9 t,折合休风小时加焦140.9÷94=1.5 t/h,休风料加锰矿共计85吨,硅石18吨,萤石17.3吨,全炉计算碱度0.910倍,矿批60.5 t保持不变[2]。

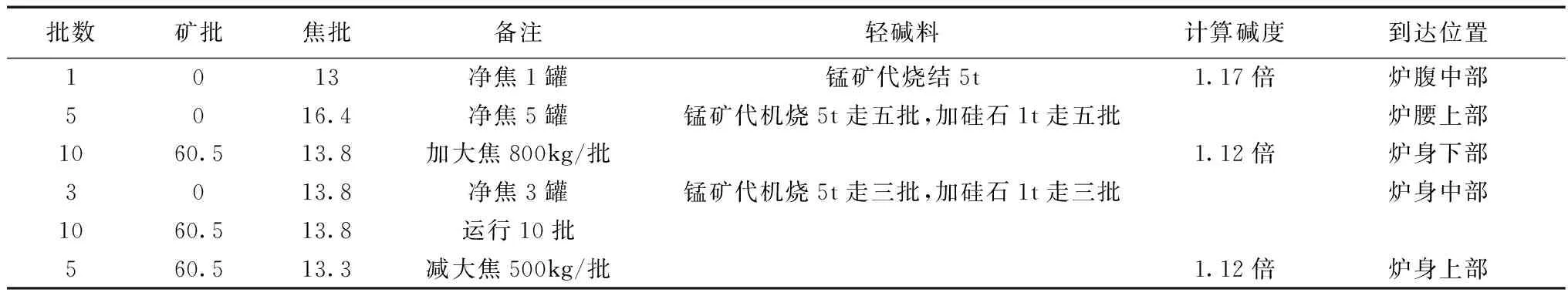

2.2 休风料下达

根据休风计划准确上好休风料,保证休风料达到指定位置,见表3。

表2 高炉各项工艺参数

表3 休风料组成及到达位置

2.3 装料制度调整

装料制度:K41.5(4.3)39(3.0)36(2.0)33(2.0) J40.5(1.4)38.5(3.0)36(3.0)33(3.0)30(1.0)18(4.0),休风料入炉后焦炭圈数由15.4调至15.2,适当减少中心焦量,防止因大幅减轻焦炭负荷而造成煤气利用率降低,影响炉缸热量。

2.4 休风操作

高炉休风按计划进行,8日6:05打开3#铁口,6:30打开1#铁口重叠出铁,出铁过程中注意理论铁量与实际铁量的变化情况,确保出净渣铁,并控制好出铁节奏,使两铁口都能来风大吹。6:55开始两铁口相继来风,炉内开始进行减风操作,在减风过程中视铁口大吹情况逐步减风,同时在第一步减风时进行停煤粉停富氧操作,确保炉内残余煤粉的充分燃烧。至7:45减风完毕,高炉休风,此次减风过程历时50 min,安全顺利,渣铁出净,风口无灌渣涌渣情况发生。休风30 min后软水流量减至1500 m3/h,减少高炉热损失[3]。

3 复风情况

3.1 复风前准备工作

复风前堵1#、10#、16#、22#、26#共5个风口,以25个风口送风,风口面积0.2665m2。装料制度:K41.5(4.3)39(3.0)36(2v0)33(2.0)J40.5(1.4)38.5(3.0)36(3.0)33(3.0)30(1.0)18(5.0),中心焦圈增至5.0圈,保证中心气流畅通,便于快速恢复风量。矿批59 t,焦批12.8 t,继续配加锰矿1 t/批、萤石0.3 t/批,碱度计算参数1.15倍。

3.2 复风操作

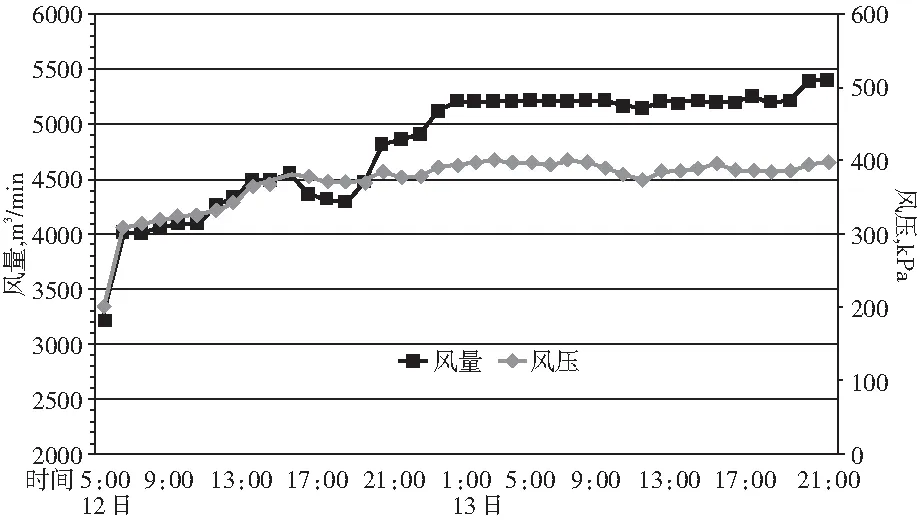

12日5:00准时复风,考虑到休风时间长,加风宜循序渐进,根据炉况表现合理恢复风量并进行捅风口作业。6:23捅开22#风口,风口面积0.2778 m2,风量用至4000 m3/min;11:05捅开1#风口,风口面积0.2873 m2,风量用至4400 m3/min;12:49捅开16#风口,风口面积0.2986 m2,风量用至4800 m3/min;23:06捅开26#风口,风口面积0.3081 m2,风量用至5200 m3/min;13日19:30捅开10#风口,风口面积0.3176 m2,风量用至5400 m3/min,至此恢复全风口作业。风量恢复情况见图1。

图1 宣钢2号高炉复风后风压风量变化图

此次93 h的休风,在复风18 h后风量即恢复到5200 m3/min的水平,实现了炉况的快速恢复,并保持了日后的稳定顺行。见表4、表5。

表4 2号高炉复风后技术经济指标

表5 高炉各项工艺参数

4 经验总结

4.1 炉况稳定

休风前炉况的稳定是此次长时间休风后炉况能够快速恢复的基础,宣钢2号高炉采用的“平台+漏斗”的布料模式,实现了以中心气流为主,兼顾边缘气流的两条气流分布,改善了压量关系,保证了炉况的长周期稳定顺行。同时休风前1天开始配加锰矿,改善了渣铁的流动性,确保了炉缸工作均匀活跃。

4.2 休风料的合理配加

传统的休风料中需要加入大量的焦炭,以保证送风后炉缸有充沛的热量,结果却往往导致送风后随着大量焦炭的下达,炉温大幅升高,气流剧烈波动,炉况难行,且易烧坏风口,不利于炉况的恢复。此次根据休风时长,控制休风每小时加焦量在1.5 t/h的水平,避免了焦炭下达后炉温大幅升高和气流剧烈波动对炉况的影响。并且在集中加焦的同时,配加萤石和硅石做轻碱,大幅降低了炉渣碱度,保证了渣铁良好的流动性,既有利于炉缸活跃,加快炉况恢复进程,又避免了渣铁粘稠对渣铁沟的影响,减轻了炉前工的工作量[4]。

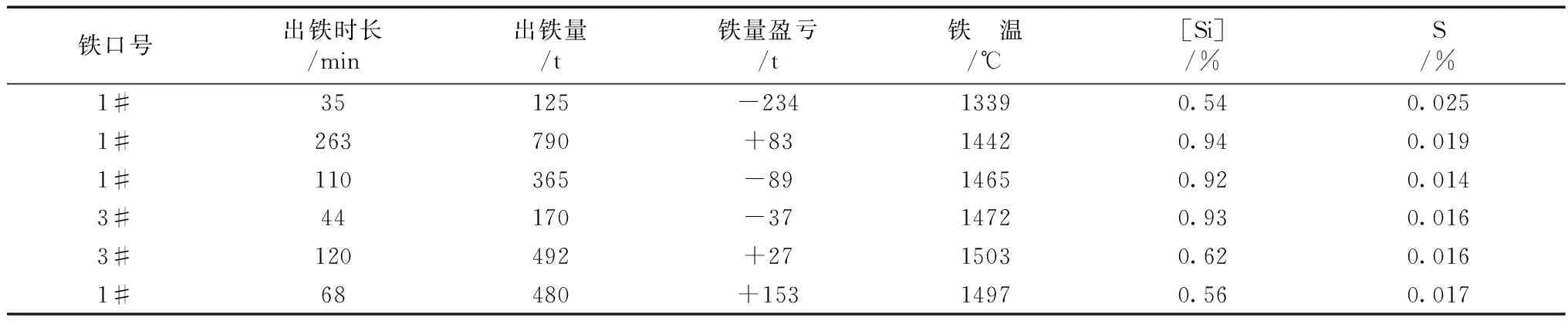

4.3 出铁及参数控制

12日5:00复风后根据风量及炉内理论铁量情况,于7:50打开1#铁口出铁,此时经计算炉内理论铁量约有150 t,这时打开铁口既保证了炉内不会因为铁量过多而导致憋风,进而影响炉况恢复进程,又确保了出铁单炉时长,防止出铁时间短对渣铁沟造成影响。同时工长根据炉况控制好炉温,及时调整煤粉量,使炉温逐步下降,为炉况快速恢复创造了条件。见表6。

表6 复风后出铁及参数情况

5 结语

本次93 h的长时间休风,由于休风前炉况稳定顺行,休风料合理配加及精心操作,得以在复风后能快速恢复到炉况的正常状态,为宣钢高炉后续的长时间休风积累了宝贵的经验,同时由于炉况的快速恢复,高炉产量及经济技术指标得到了提高,取得了良好的经济效益。