用于胶管生产线的链传动的设计

2020-11-21北京机床研究所有限公司北京100102赵松伦李云飞

■ 北京机床研究所有限公司 (北京 100102) 赵松伦 李 军 李云飞

链传动是一种具有中间挠性件的非共轭啮合传动,它兼有齿轮传动和带传动的一些特点,具有传动比准确、传动力大、效率高、寿命长、使用可靠、维修方便及成本低廉等优点。而链传动的缺点是瞬时传动比波动,因链条由链节组成,工作时,链节在链轮上是多边形而不是圆弧,故一般不用于要求精确传动比的传动链中。本文阐述了一种链传动的设计方案,通过对链传动的特殊设计,使链传动实现精确定位,满足了生产线的要求。

1. 设计要求

本文以胶管生产线为例,阐述链传动在生产线中的应用。胶管生产线主要由5个工位单元构成,5个工位要求可以同时工作,工序中最长的加工时间是12s。每个工位在传送方向上的尺寸约为300mm。由于需要对工件进行精确的加工,所以要求工件的重复定位精度高。该链传动用于胶管生产线中的主传动,根据生产线的要求对链传动进行设计,增加相应的功能装置,使链传动满足生产线的加工要求。

2. 方案设计

(1)链条的多边形效应 链传动工作时,由于链条绕在链轮上形成正多边形而导致的运动不均匀性,称为多边形效应。多边形效应的存在,使链条的线速度和从动轮的角速度呈现周期性变化(见图1),从而造成链条与链轮产生冲击、振动和噪声,加剧了链条的磨损,也影响了链传动的定位精度。

当齿数为Z1的主动链轮以等角速度ω1转动时,由图1分析可得:链条沿中心线方向的速度vx1=r1ω1cosα,链条沿垂直方向的速度vy1=r1ω1sinα。其中r1为主动链轮分度圆半径,α为啮入过程中链节铰链在主动轮上的相位角。因此,即使ω1为常数,链条在运动中沿垂直中心线方向和沿中心线方向上的速度也是快慢变化的,从而产生振动和附加载荷。

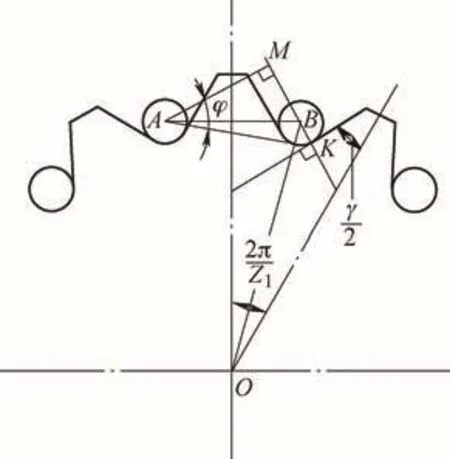

(2)啮合冲击分析 滚子链与链轮啮合时产生的啮合冲击载荷对链传动的工作性能产生显著的影响,过大的冲击载荷会导致滚子的破裂、链条的振动和噪声及轮齿的损坏。如图2所示。

图1 链条速度的变化

图2 链条与链轮的啮合冲击转化

冲击公式为

式中,p是链轮节距(mm);Z1是主动链轮齿数;γ是链轮齿形角(°);φ是∠KAM。

公式表明:啮入冲击速度vK除与链轮角速度ω、链轮节距p有关外,还与主动链轮齿数Z1及链轮齿形角γ有关。因此,在设计上,须充分考虑到多边形效应和啮合冲击。

(3)方案设计 根据胶管生产线的工位尺寸及各工位工作时不产生干涉的条件,设计了链传动系统,布局如图3所示。

全线设计两套平行的传动链,分别由链轮、链条及链板等组成,两套传动链尺寸完全一致,安装在主传动轴和从传动轴之间。链板由两条传动链牵引,每隔两块链板装有一台随行夹具。随行夹具固定在链板上,链板下装有滚动轴承,由链条牵引,在导轨上滑动。链轮及导轨固定在支撑本体上。

增强链传动平稳性的措施有很多,这里采取的方式是:采用小节距链轮,设定传动比为1,紧边长度为链节距整数倍,使主、从动链轮之间的瞬时传动比不变。

链传动主要结构:链条节距19.05mm,主动轮与从动轮中心距2 057.4mm,链条全长4 800.06mm。每块链板由两条链条牵引,链板长114.3mm,相当于6个链条节距,全线共装有42块链板。每隔两块链板安装一台随行夹具,共有14块链板上装有夹具。夹具的间隔为342.9mm,即工位间距为342.9mm,满足使用要求。主动链轮和从动链轮直径相等,传动比为1∶1。主动链轮的运动方向是使链条上边拉紧的方向。链轮节圆直径为218.57mm,链轮每转过半个圆周,链板便前进一个工位。

该链传动与其相应的功能装置组成一套完整的运动循环系统,完成生产线的主传动功能,装置包括传动机构、定位机构和张紧机构等。主传动的运动属间歇式运动,间歇停顿点对应着各个工位,间歇时间为12s。在随行夹具上装有胶管。胶管随着夹具在各工位上也停留12s,实现各工位对胶管的加工。

链传动主要技术参数:链条节距1 9.0 5 m m,工位距离3 4 2.9 m m,链轮节圆直径218.57mm,链条总节数252节,链轮中心距2 057.4mm,链轮齿数36,链条总长4 800.06mm。

1)主传动机构。主传动机构是全线的执行机构,气缸将动作传递到链轮上,带动链条做间歇式的周期运动,主要由主气缸、齿轮齿条副等组成。

工作原理:主气缸通过活塞带动齿条做往复直线运动,齿条带动齿轮做半圆周的往复运动。齿轮上装有一个可伸缩的拨销,可拨动定位轮转动,定位轮与主链轮同轴运动。当拨销拨动定位轮转过半个圆周后(即一个工位后),定位气缸所带的插拔销便插入到定位轮中,使定位轮精确定位,此时生产线处于加工状态;主传动回退,齿轮转回到初始位置,在齿轮回转的过程中,定位轮处于静止状态。

2)定位机构。定位机构使全线处于工作状态,主要由定位气缸、插拔销弹簧结构及定位轮等组成。定位轮固定在主链轮的轴端,盘上有12个锥销孔,当销轴插入到锥销孔内,工作台可精确定位。

工作原理:生产线处于初始位置时,定位气缸的活塞处于缩回状态,插拔销的弹簧处于压缩状态,弹簧将插拔销压紧在定位轮中,此状态也是生产线各工位工作的状态。生产线起动后,定位气缸活塞伸出,将插拔销从定位轮中拔出,主气缸带动齿条齿轮运动,定位轮随着齿轮一起转动;定位轮与主链轮同轴,主链轮也随着转动,生产线便前进一个工位。链轮静止不动,其他各工位工作。定位气缸的活塞伸出后便迅速回退,由弹簧将插拔销压紧在定位轮上,定位轮处于定位状态,此时各工位进入加工状态,主气缸活塞回退到初始位置待命。

图3 链传动布局

3)张紧机构。张紧机构是在从动链轮上加一个与主链轮运动方向相反的力的装置,以拉紧链条,从而提高链条的运动精度。其主要由弹簧、张紧带和调整螺钉组成,调整螺钉可调整弹簧对张紧带的拉力,从而调整对从动链轮的运动反力作用,调节调整螺钉,可控制对链条的拉紧程度。

3. 电气控制

(1)主气缸的电气控制 当生产线处于原点状态时,主气缸压合SQ19;当生产线起动后,主气缸活塞运动,压合SQ20;定位轮由齿轮拨动,转过半个圆周,链板前进一个工位。当生产线处于加工状态时,主气缸活塞运动压合SQ19,齿轮拨销缩回,定位轮处于定位状态。

注意事项:本生产线电柜上的回原点命令不包括主气缸回原点。有时按急停按钮会使主气缸处于一个初始状态和工作状态之间的位置,当主气缸没回原点时,即主气缸没有压合SQ19,主气缸处于不动状态。此时,应手动调整链板,使主气缸压合SQ19,全线才能进入工作状态。

(2)定位气缸的电气控制 生产线处于初始位置时,定位气缸压合SQ17, 插拔销插入定位轮锥孔内,定位轮处于定位状态。生产线起动后,定位气缸活塞移动压合SQ18, 插拔销从定位轮锥孔内拔出,定位轮处于运动状态。生产线处于加工状态时,定位气缸压合SQ17, 插拔销插入定位轮锥孔内,定位轮处于定位状态,生产线处于加工状态。

注意事项:本生产线电柜上的回原点命令不包括定位气缸回原点。有时按急停按钮会使定位轮处于一个初始状态和工作状态之间的位置,当定位气缸没回原点时,即定位气缸没有压合SQ17,定位气缸所带的插拔销没有插到定位轮上时,全生产线处于不动状态。此时应手动定位气缸的控制阀,使定位气缸的活塞回到初始位置,即活塞压合SQ17,插拔销插入到定位轮中,全线才能进入工作状态。

4. 结语

随着我国工业智能化进程的加快,用于生产线的精密传动链和各种输送链的需求量将会大幅增长,如何使普通的链传动适应新型生产线的精密要求,一直是行业中研究的课题。本文介绍的这种用于生产线的链传动方式,由于增加了相应的定位机构,解决了链传动瞬间传动比变化的问题,使链传动满足了生产线高定位精度的要求,在相关项目中具有一定的参考与借鉴意义。