临兴区块致密气钻井提效技术

2020-11-21贾佳夏忠跃冯雷

贾佳 夏忠跃 冯雷

(中海油能源发展股份有限公司工程技术分公司,天津塘沽300457)

0 引言

临兴区块位于鄂尔多斯盆地晋西挠褶带西北缘,沉积条件复杂,储层非均质性强、连续性差、具有低孔、低温、低渗,低压、自然产能低或基本无产能的特点,需要实施后期压裂改造或者其他增产改造措施才能产出工业气流[1-2]。致密气的这种特性,注定了必须要走低成本高效开发模式,然而,临兴区块目前的致密气钻井机械钻速慢、钻井周期长、钻井成本高,因此,急需要开展提效技术研究,以提高开发效益,实现非常规油气的快速发展。

1 钻井提效技术研究

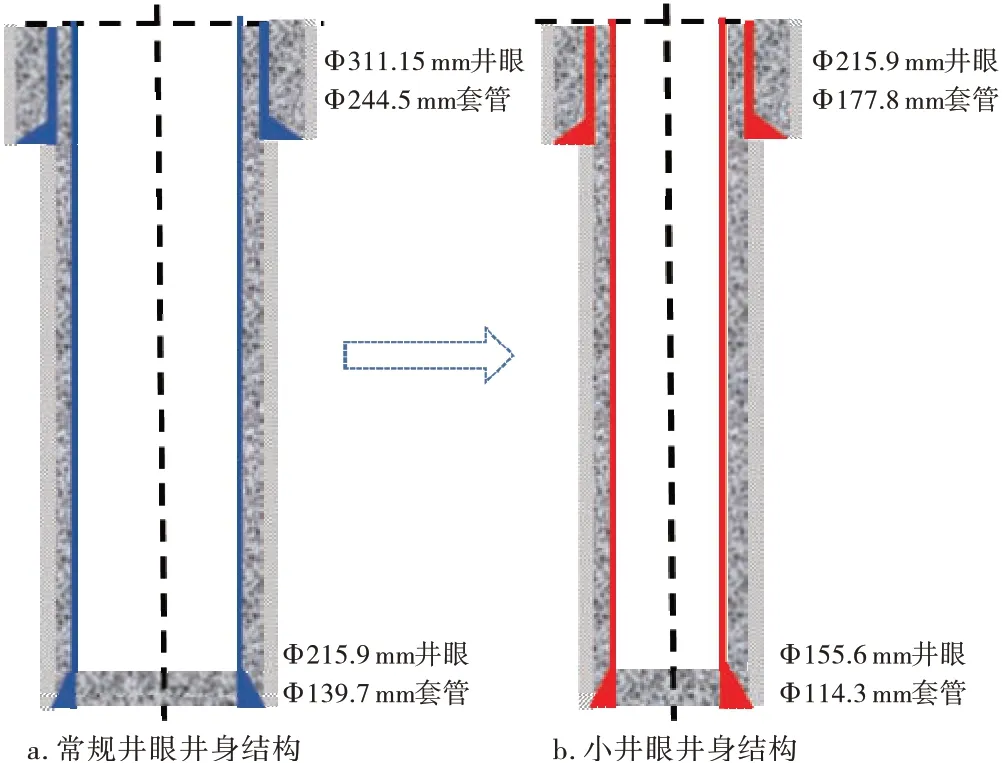

1.1 小井眼井身结构钻井技术

临兴区块直井和定向井采用的常规井身结构为Ф311.15 mm×Ф244.5 mm+Ф215.9 mm×Ф139.7 mm,存在钻井工期长、钻速慢、产生的岩屑量大等问题,同时随着环保要求的逐渐严格,废弃物处理成本剧增[3]。为了缩短工期,提高钻速,实现降本增效的目标,有必要对常规井身结构进行优化和改进。从岩屑量、钻井液、套管、固井水泥、钻机负荷、作业成本等方面对井身结构改进研究,改进后的小井眼井身结构(Ф215.9 mm×Ф177.8 mm+Ф155.6 mm×Ф114.3 mm)与常规井身结构相比,具有明显的优势。以2 000 m井深的井为例,两种井身结构对比分析的结果如表1所示。

根据研究结果,使用改进后的小井眼井身结构钻进时,钻井液用量减少33%,岩屑量减少52%,套管减少21%,固井水泥减少52%,钻机负荷减少14%,综合作业成本减少30%以上。

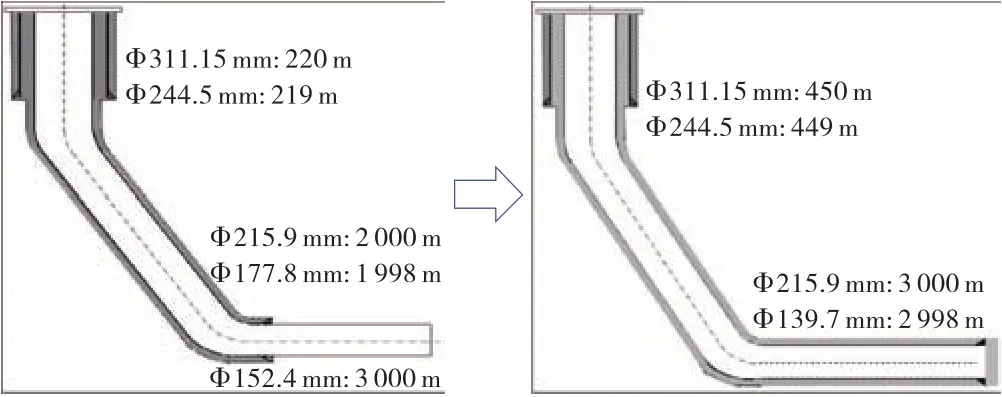

1.2 长裸眼段水平井钻井技术

水平井钻井过程中,存在裸眼段长、摩阻较大,托压严重、钻井周期长的特点[4-6],应对井身结构进行优化研究。临兴区块目前的主要目的层为太原组和石盒子组[7-8],地层基本属于较为稳定的地层,可以将早期的三开水平井调整成二开水平井,一趟钻完成长裸眼井段直井段、造斜段和水平段的钻进。同时借鉴邻近区块的作业经验,二开井身结构水平井可以一趟钻钻至完钻井深。调整为二开井身结构后,裸眼段较长,摩阻增加,给下套管、钻进、固井都造成了一定的压力。

表1小井眼井身结构与常规井眼井身结构对比分析表

图1常规井眼与小井眼井身结构对比示意图

结合水平井固井水泥浆性能实验及套管居中工具研制研究、长裸眼段水平井钻井液性能及储层保护实验技术研究,形成了适合工区的长裸眼段水平井钻井技术,改进后的井身结构为Ф311.15 mm×Ф 244.5 mm+Ф215.9 mm×Ф139.7 mm(图2)。现场作业表明,通过该技术使单井节约钻井用水10%,钻井周期缩短了30%。

图2水平井身结构优化前后对比示意图

1.3 钻井液改进研究

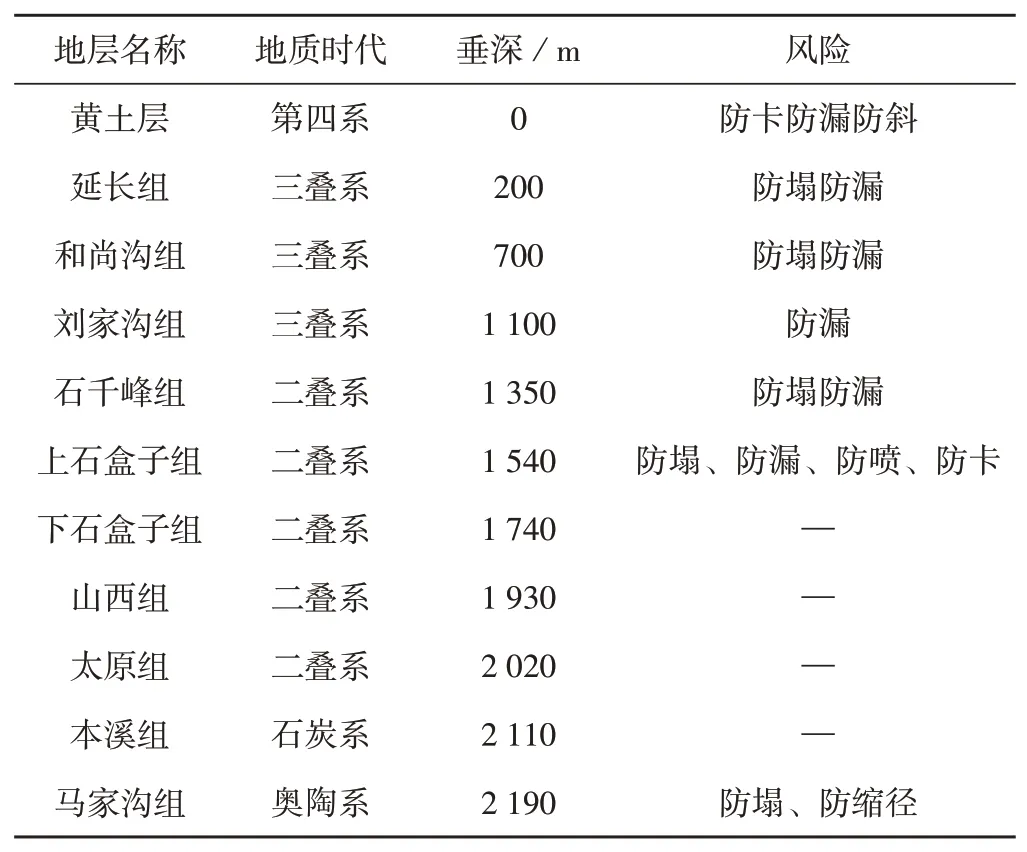

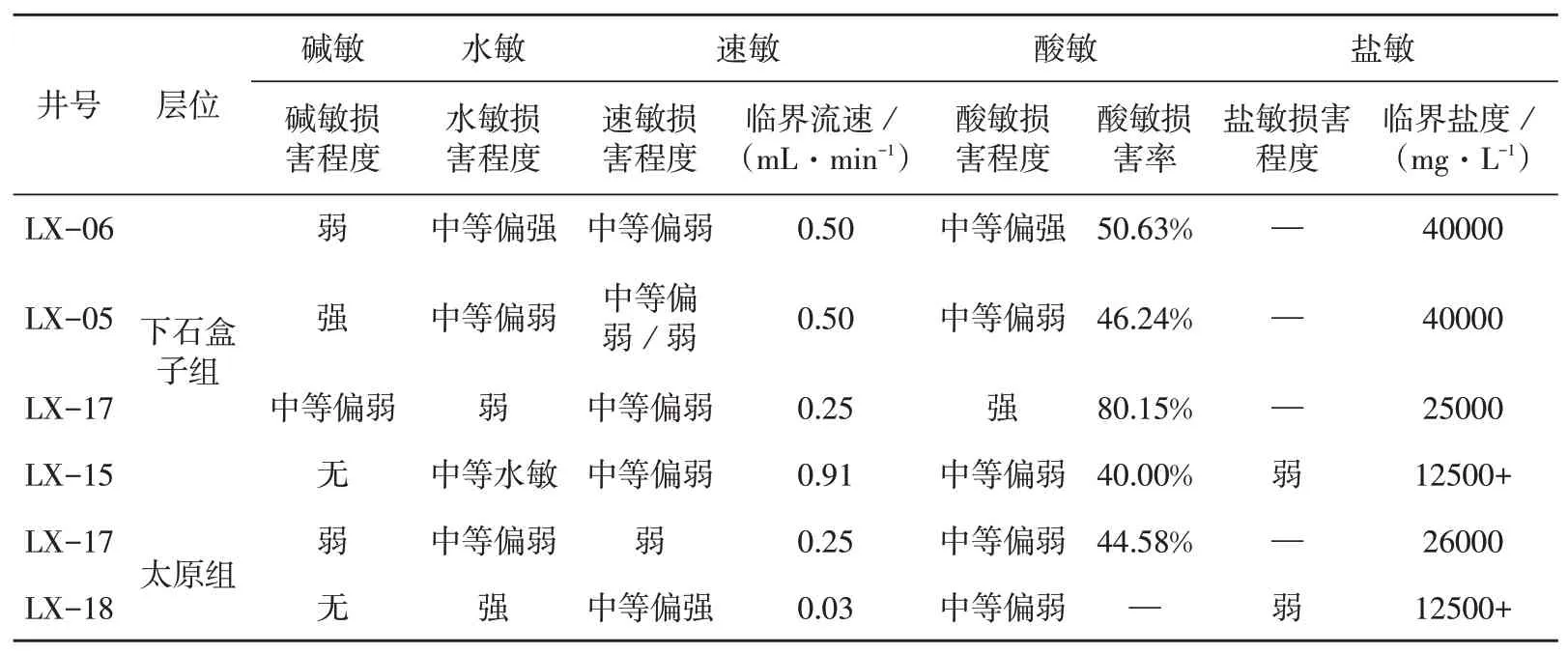

临兴中区块地层发育比较齐全,第四系黄土层和砂砾层胶结性差[9-10],易漏易垮塌,需防止井漏、井塌、沉砂卡钻;三叠系地层泥砂岩互层严重,胶结性差,需防止钻头泥包;石千峰组以上含泥页岩地层存在井径扩大严重现象,需适当控制钻井液失水;石盒子组地层存在硬脆性泥页岩,易发生井壁浸泡垮塌,需要提高钻井液抑制性能;山西组夹煤层,含炭质泥岩,井壁稳定问题比较突出,需严格控制钻井液密度和失水,防止出现漏失和井塌[11-12](表2)。因此对临兴区块地层开展了碱敏、水敏、速敏、酸敏、盐敏评价(表3),在此基础上,对钻井液进行了改进。

表2临兴地区地层情况统计表

表3临兴地区储层敏感性研究分析表

经过研究发现超双疏理论及材料引进到钻井液体系中,可形成适合临兴区块的强封堵和KCl双疏封堵钻井液体系。在解决井壁失稳的同时通过表面双疏改性[13-15],提高了钻井液的润滑性能,键合润滑剂的引入很大程度上缓解了钻井施工长水平段的托压问题,同时实现了钻井过程的储层保护。

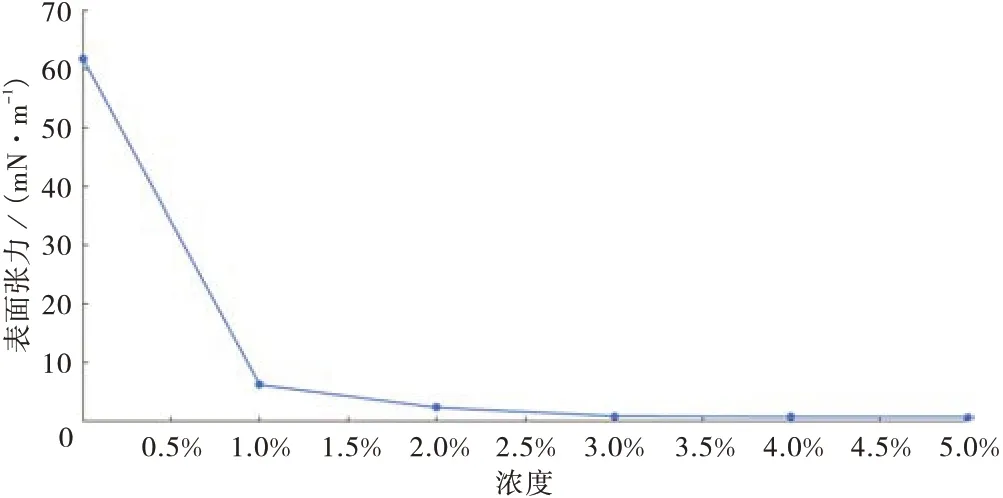

评价超双疏剂加量对表面张力的影响规律发现,随着超双疏剂加量的增加,岩心表面张力急剧下降,当浓度达到3%时,表面张力由61.1 mN/m降至0.82 mN/m(图3),继续增加,表面张力基本不再变化。由此可知,添加3%的双疏剂以实现最优的双疏效果。将改进后的钻井液投入现场应用,不仅可以有效改善储层保护,而且托压问题得到明显缓解,钻井日效率由平均62 m/d提高到平均85 m/d,提高了37%。

图3岩心表面张力随超双疏处理剂加量的变化图

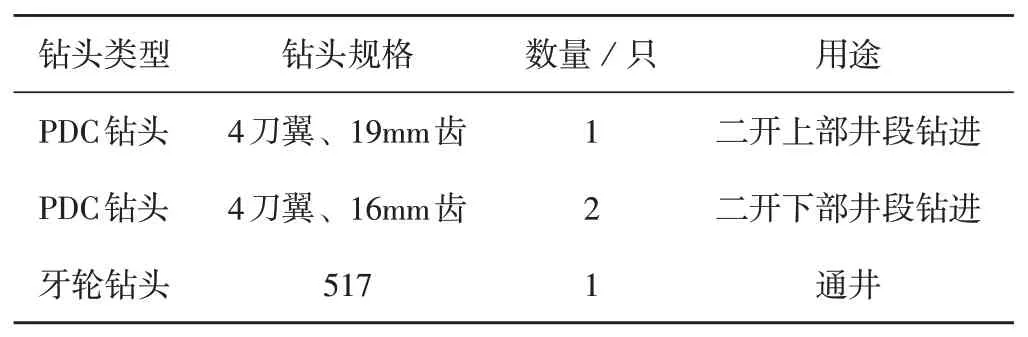

1.4 钻头优选

起初设计小井眼井钻头为5刀翼19 mm齿固定水眼钻头,施工中水力参数无法进行有效调整,在石千峰层段钻进中连续出现泥包钻头现象,除了地层本身特征、钻井液影响外,钻头结构不合理也是主要的原因之一[16-18]。所以,需要对钻头结构进行改进研究。布齿密度对钻头机械钻速影响较大,布齿密度越大,每颗齿分担的钻压减小,破岩效率降低,而钻头寿命提高。因此,对于硬、研磨性地层需要增加提高布齿密度,对于软地层则应减少布齿密度,综合考虑机械钻速和钻头寿命,将主切削齿数量由17个减少至15个。

后倾角是切削齿切削面和地层平面法线之间的夹角,对钻头切削性能影响显著,其大小一般表征了钻头对地层攻击性的强弱。相同的条件下,后倾角越小,切削齿受力越小,钻压和扭矩越小。综合考虑钻头钻进速度、钻头的稳定性和钻头的寿命,后倾角由20°调整至15°左右。

侧转角对钻头切削下的岩屑产生侧向推力,使其向侧方运动,利于将岩屑推向钻头外侧,提高清洗效率,防止钻头泥包。统筹考虑,侧倾角调整至10°以内;同时,将5刀翼调整至4刀翼水眼可调式钻头。

改进后的钻头应用于现场,钻头泥包现象得到有效控制,经过现场作业验证,石千峰以上地层适合使用4刀翼、19 mm齿钻头;石千峰及以下地层适合使用4刀翼、16 mm齿钻头(表4)。

表4小井眼井单井钻头设计表

1.5 钻具组合改进

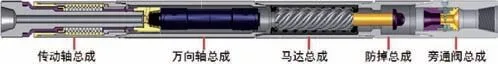

对钻具组合进行了针对性的改进,研制了高扭矩马达和配套钻头(图4),首次在螺杆钻具中应用金刚石复合片推力轴承,大大提高了轴向承载能力,延长了轴承使用寿命;采用等壁厚定子橡胶注胶工艺提高了马达单级密封压力和效率,橡胶与定子预轮廓接触面积增大,提高了散热性,延长了寿命;通过对马达短幅内摆线线型优化增大了截流面积,减小了偏心距,提高了马达综合性能。致密气储层致密坚硬,可钻性差,钻机性能低,导致钻速低,使用螺杆马达钻速为11.5 m/h,使用高扭矩马达提高钻速达25 m/h以上,提速高达1倍以上。

图4马达结构示意图

同时研发了三维振动钻井冲击器,利用钻井液为动力,驱动钻井器的旋冲锤、重锤,产生一定频率的横向、纵向冲击力(图5),为PDC钻头提供一种三维动作冲击的功效,辅助钻头破岩,提高钻头破岩能力,解决PDC钻头的托压和卡钻问题,减缓井下钻具的扭振,提高在中硬地层的钻井速度[19-20]。各层段机械钻速提高40.0%以上,最高达317.8%,3H井首次使用该技术机械钻速最高达31.9 m/h,提速114.8%。

图5三维震动钻井冲击器原理示意图

2 应用

2.1 水平井应用情况

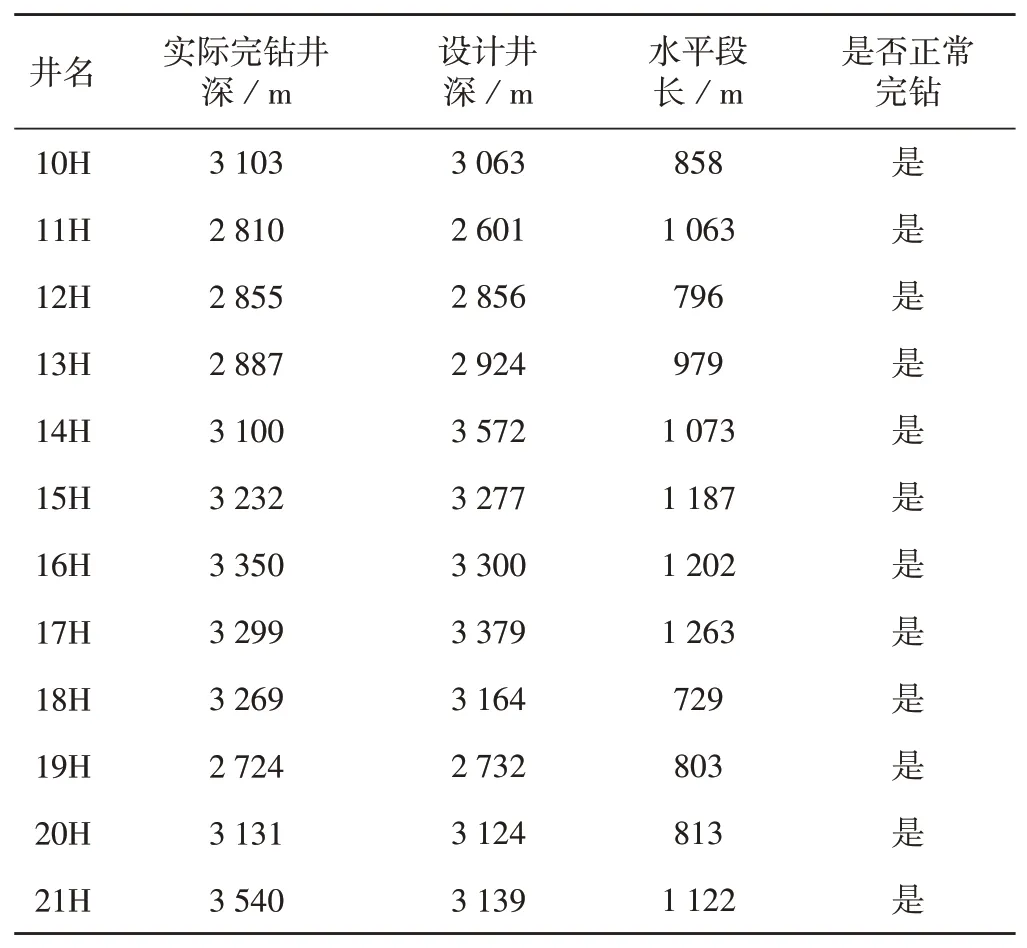

经过对水平井钻井技术进行改进,后续水平井钻井作业时,摩阻有效降低,托压现象得到了有效控制,目前水平井最大钻深已经超过3 500 m,水平段长度超过1 200 m,超过12口水平井已经正常完钻(表5),有效实现了地质油藏的钻井目的。

表5改进后水平井钻井数据情况表

改进前,水平井作业时,使用三开进行作业,折算3 000 m当量工期约52 d;改进后,使用二开井身结构进行作业,折算3 000 m当量工期约36 d(如图6),工期缩短30%。

图6改进前后水平井钻井周期对比图

2.2 定向井应用情况

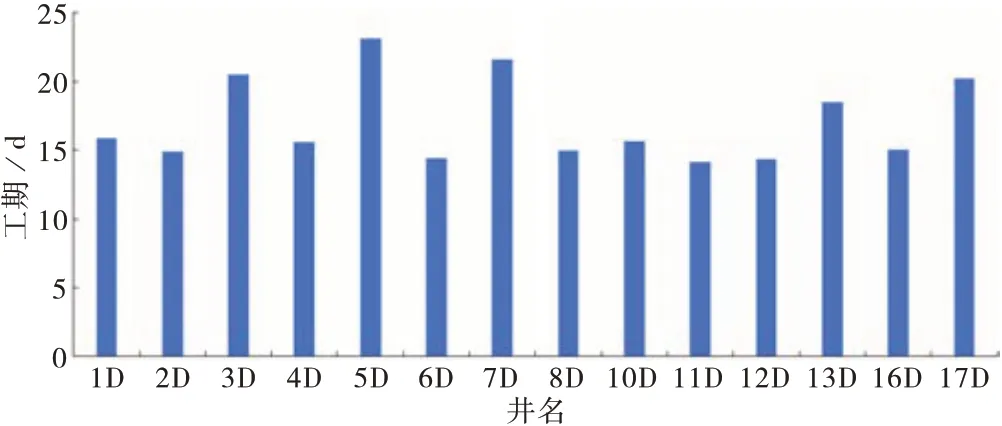

定向井优化后,使用小井眼进行钻井作业,平均2 000 m钻井工期缩短至18 d以内(图7),与常规井身结构井相比,钻井周期缩短20%;钻屑平均减少50%。对比常规井眼,小井眼井具有良好的应用效果。

图7小井眼钻井工期数据图

3 结论

临兴区块致密气钻井提效技术有效提高了机械钻速、缩短了钻井周期,降低了作业成本,为中海油陆上致密气的勘探开发提供了有力保障,也为高效开发临兴区块致密气提供了经验和借鉴。主要的提效技术内容如下:

1)创新井身结构设计,直井和定向井使用小井眼井身结构,可以缩短钻井周期18%,单井节约成本约20万元;水平井采用二开固井井身结构,可以减少钻井用水10%,缩短钻井周期24%。

2)对临兴区块进行了储层敏感性分析,将超双疏理论及材料引入到钻井液体系中,形成了适合工区的KCl双疏封堵钻井液体体系。可有效提高润滑性,缓解水平井托压问题。

3)针对性优化钻井设计,调整钻头结构,减少主切削齿数量,减少刀翼数量,使用4刀翼19mm齿和16mm齿钻头钻进,有效解决了钻头泥包问题。

4)改进了钻具组合设计,研制了高扭矩马达和配套钻头,提高了马达综合性能,提速达到1倍以上;研发了三维振动钻井冲击器,有效解决了PDC钻头的托压、卡钻问题,提高了中、硬地层的钻井速度。