喷射引流工艺在涪陵页岩气井组的应用

2020-11-21柯文奇何焱张怀力

柯文奇何 焱张怀力

(1.中国石化石油勘探开发研究院,北京100083;2.四川长宁天然气开发有限责任公司,四川 成都610056;3.中国石化涪陵页岩气勘探开发有限公司,重庆408014)

0 引言

页岩气井开发至中后期,低压井数量不断增加,井口压力过低无法有效进入生产流程正常生产。针对井口低压气外输困难问题,通过管网优化、高低压分输、增压采气[1]及井口喷射引流等工艺能有效降低井口回压,保障气井稳定生产。四川盆地涪陵页岩气田生产过程中,单井递减差异及新钻井条件下,存在同一平台高低压井同时存在情形。利用高压气井能量通过喷射引流工艺,带动低压井生产,从而实现低压气井的正常外输,为平输压气井稳产提供一种经济合理的方案。喷射引流器在印刷、燃气、制冷、天然气调峰[2-5]等方面广泛应用。前人研究[6-12]发现引射器几何参数,包括喷嘴结构、喷喉距、喉管尺寸、喉管长度、扩压腔角度等均对引射器引射效果产生影响。在气井井口引射增压过程中需尽可能利用能量保持较高的增压效果和引射率。因此有必要对喷射引流工具参数针对性设计,并明确其使用范围。

1 喷射引流工艺基本原理

引射器由引射流体入口、被引射流体入口、喷嘴、喉管、扩散区等构成。引射流体(高压流体)进入引射器后在喷嘴处势能或热能转变为动能,形成低压区,在压力差驱动被引射介质流向该区与工作流体混合,引射流体与被引射流体在喷嘴处进行动量交换,引射流体将动能传递给被引射流体[13]。然后,混合流体进入喉管,速度逐渐稳定,再经扩散室流通面积扩展速度降低,混合流体将动能转化为势能或热能,介质压力逐渐回升,达到介于引射流体压力与被引射流体压力间的值,进而经出口外输。

图1引射流体压力变化对引射率的影响图

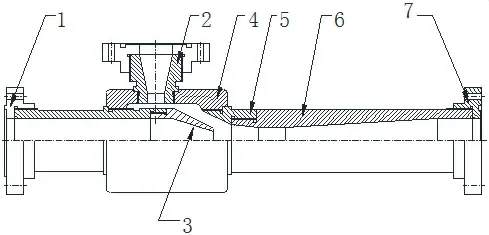

2 引射器基本参数设计

喷射器有结构简单,无运动部件的特点,但其内部流场状态复杂多变,其流动过程的分析和计算方法并不完善,工具的设计方法较复杂。目前来说,在喷射引流工具的设计方法方面,主要有以下3种常用方法:经验系数法、经典热力学法和气体动力学函数法。经验系数法通常是以实验、图表和经验公式为基础,计算喷射引流工具各部分的尺寸,如根据进入喷射工具的工作流体压力、引射流体压力、出口输出压力以及流体的流量、流速以及温度等状态参数,按工作流体的压缩比(工作流体的压力与引射流体压力之比)和喷射工具的压缩比(混合流体的压力与引射流体压力之比),由现成的经验曲线或经验图版来计算喷射工具关键结构尺寸参数。

在工具设计过程中,运用很多假设以简化热力学模型:假设流动为一维稳态流动,入口处工作流体、引射流体以及喷射引流工具扩压室出口流体的速度可忽略不计等。同时,工具设计过程中通常以等压混合理论为指导,并通过引入一些经验系数采用索科洛夫引射器的设计方法[14]对引射器喷嘴尺寸、混合室尺寸、扩散室长度等主要部分进行设计,其它部分按相应的经验公式设计。依据经验公式,确定引射器的基本参数(表1)。

表1喷射引流工具结构参数表

3 引射器影响因素研究及引射效果预测

在高低压井口压力不断变化条件下,引射器效率[15-19]伴随变化,明确引射器进出口参数变化条件下的引射性能变化有利于工艺实施和调整。当固定了喷射器时,模拟计算分析不同工况引射流体压力、被引射流体压力、扩压室出口回压对喷射引流工具性能的影响,可明确工况参数对引射效率影响。

3.1 引射流体压力变化对引射效果的影响

在喷射引流过程中,引射流体为喷射引流工艺提供能量来源。模拟在固定被引射流体压力为4 MPa而出口混合流体回压为5 MPa不变的情况下,引射率随引射流体压力变化情况的模拟结果表明,在相同的被引射压力和出口回压条件下,引射流体压力增大的过程中,引射比随着引射流体压力的增大而不断增大。当引射流体压力大于9 MPa时,引射率随引射流体压力降低而降低,当引射流体压力继续降低时,引射率迅速降低或引射失效(图2)。

图2引射流体压力变化对引射率的影响

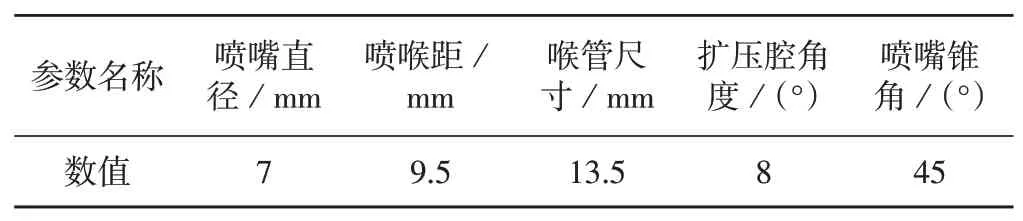

3.2 被引射流体压力变化对引射效果的影响

引射器内部结构决定了当引射流体形成的流动不足以引射被引射流体时,引射流体可能进入被引射流体通道,导致高压流体进入低压流体通道,直接导致低压气井停产。为明确在固定引射器结构条件下不同被引射流体压力条件下的工作情况。固定引射流体压力为12 MPa而和出口混合流体回压为5 MPa不变的情况下,模拟引射率随引射流体压力变化情况。模拟结果表明,在相同的引射压力和出口回压条件下,当被引射压力由5.2 MPa逐渐降低到3.2 MPa时,引射率随着被引射流体压力的降低而不断降低。当被引射流体压力小于3.2 MPa时,引射率小于0,表明引射流体进入被引射流体通道,引射失效(图3)。

图3被引射流体压力变化对引射率的影响图

3.3 出口压力变化对引射效果的影响

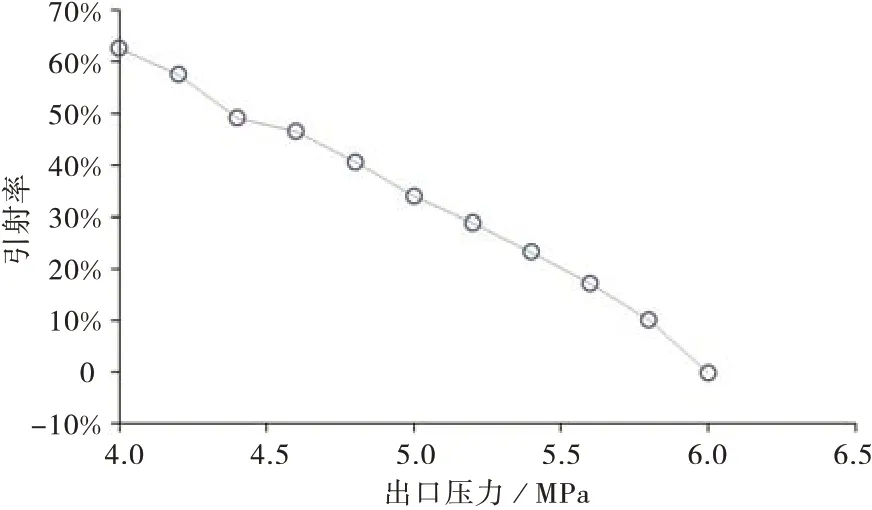

在喷射引流工艺实施过程中,集气管线积液、环境温度变化等均可能导致集气压力变化,从而可能间接影响工艺效果。为了分析喷射工具出口压力大小对性能的影响,在维持引射流体压力和被引射流体压力不变的情况下,模拟计算出不同的出口回压下喷射工具的引射率的影响。模拟结果表明:随着出口压力的增加,引射率逐渐降低,二者基本成线性变化。当出口压力过高时,气体在较高的回压影响下会出现引射气体回流的现象。因此,出口压力过高将导致喷射引流工具不能正常工作,对喷射引流工具的工作性能有着重要的影响(图4)。

图4出口压力变化对引射率的影响图

综上所述,在固定引射器结构参数条件下,引射流体压力、被引射流体压力及出口压力均对引射效率产生显著影响。同时在高低压气井引射工艺实施过程中,某一固定参数结构引射器只能适应于一定井口压力的低压气井,当其压力低于临界值时,引射失效导致低压气井停产。在实施喷射引流工艺时需合理选井,提高工艺适应性。

4 现场试验及分析

4.1 试验井组基本情况

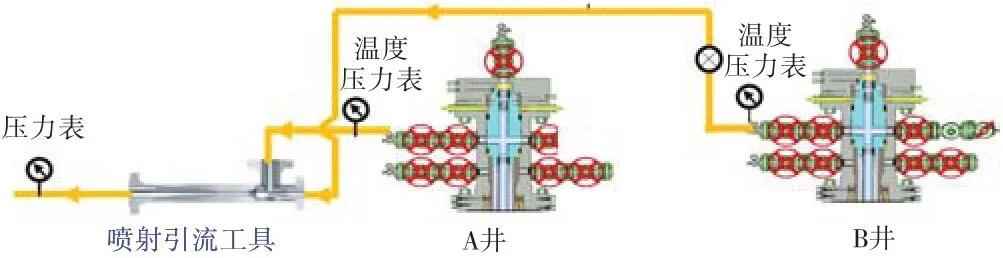

试验选取涪陵X号平台上A井(低压井)和B井(高压井),采气井口距离小于10 m。试验前,A井因井口压力降低至与输压持平而产量降低,导致井筒积液,需间喷生产。其套压约为8.5 MPa,输压为5.1 MPa。B井井口油压为10.0 MPa,日产气量为6×104~8×104m3,水气比为0.5 m3/(104m3·d-1)。A井间开生产至井口产量为0时,采用喷射引流工艺生产。基本地面流程示意图见图5。

图5喷射装置接入流程图

4.2 试验效果分析

2018年4月,A井经间喷生产至平输压,经喷射引流流程生产,观测A井井口油压逐步由5.3 MPa降低至4.4 MPa,10分钟趋于稳定。经超声波流量计测量高压井B井产量为4.8×104m3/d,混合产量稳定在7.0×104~7.1×104m3/d。

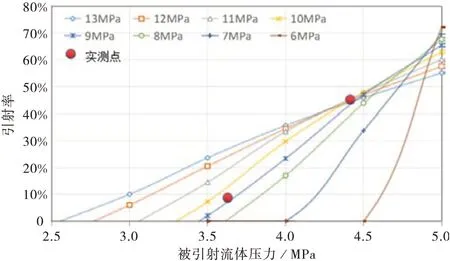

试验前,单次间开生产7~10 d,本次间开至不能生产后,采用喷射引流工艺后生产23 d仍能正常生产,因井筒积液导致产量降低而放喷恢复。截止试验期内,在输压为5.1 MPa条件下,将A井井口油压降低至3.8 MPa以下时仍能有效引射,实现增压1.3 MPa进流程生产,实现降压25%。试验过程中,B井井口压力逐渐由11 MPa降低至9 MPa,对比分析引射率的变化(图6),将理论模拟引射率和实际引射率进行对比,试验测得引射率和模拟引射率具有较好符合度。

图6理论引射效率和实际情况对比图

5 结论

1)喷射引流工艺能有效利用高压气井能量引射降低低压气井井口压力,延长气井自喷携液生产周期。

2)在固定工具参数条件下,模拟发现引射流体压力、被引射流体压力及混合出口压力均对引射效率有显著影响。因此在应用过程中需合理优选参数,提高喷射引流工艺适应性。

3)在相同的设计参数和工作参数下,高压气入口压力越低,低压气越低,引射效率越低。

4)应用过程有效降低井口油压的工况条件下最大达到1.3 MPa,有利于低压气井的稳定生产。