探究提升物料送检效率和降低送检周期时间

2020-11-20唐晓宇

唐晓宇

摘要:传统的汽车制造企业的物料送检效率比较低、周期比较长。为了实现高效的物料送检,本文提出来若干合理化建议和措施。

摘要:物料送检;送检周期;汽车制造企业

一、 选择课题

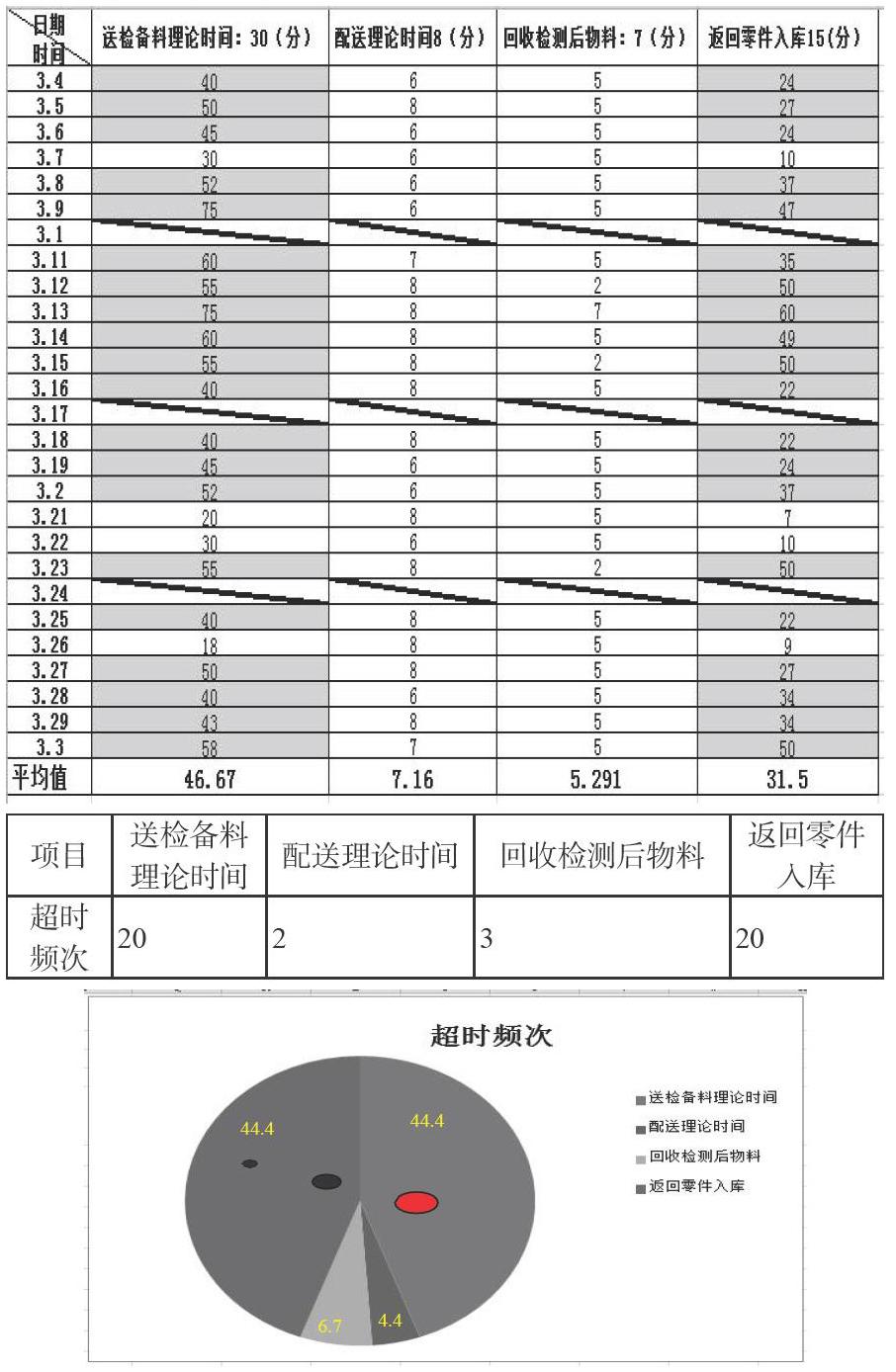

目前物料送检计划种类繁多,同种零件多家多个批次进行同时送检,每班次大约送检零件 10 种 30 个批次零件,接收员需分拣分包零件,填写零件批次及信息再贴到分拣后小包上,整改过程经常超时,团队通过讨论决定对三月份送检周期进行跟踪记录。并得出以下两个问题:

1、 现送检周期时间长,影响物流运行效率提升

2、 送检周期 60 分钟,常常有超时现象

通过对三月份 24 天送检周期跟踪验证,其中有 20 天的送检周期超时。送检周期超时,极大影响了物流运行效率提升。因此经过团队讨论出本次 QC 活动课题。

二、 现状调查

总送检周期 60(分)=备料 30(分)+配送实验室 8(分)+回收完成检验物料 7(分)+入库 15(分) 为此团队对整个三月份送检周期进行了细化跟踪。

由以上跟踪图表分析得出造成送检周期超时的两个主要症结:

症结一:送检备料超时

症结二:送检零件入库超时

三、 设定目标

送检周期为 60 分钟,经过小组成员对送检过程各个环节行分析讨论,确定小组有能力将送检周期降低至 50 分钟(≤60 分钟)以内,设定目标:将送检周期时间由 94 时间降低至 50 分钟

结论:

1、送检备料/返回零件入库超时 88.8%,是问题的症结,因而是重点攻关方向

2、我们攻关团队由技师专家、物流主管及物流技师等人员组成,物流技师团队具备丰富的现场问题解决经验,为本次 QC 活动提供了有力保障。所以我们有信心实现目标值!

四、分析原因

经过小组成员分析、分组讨论,小组成员共找出了 6 个末端因素:

1、人--操作不熟练

2、料--物料布局不合理

3、机--备料、入库车辆设备故障/无备用车辆

4、IT 系统故障,需求信息未传递

5、物料包装破损

5、法--操作方法 备料/入库不合理

五、制定对策

经由质量部门、采购部门沟通协商对于优化送检方法达成一致。取消多余的动作步骤。

六、对策实施

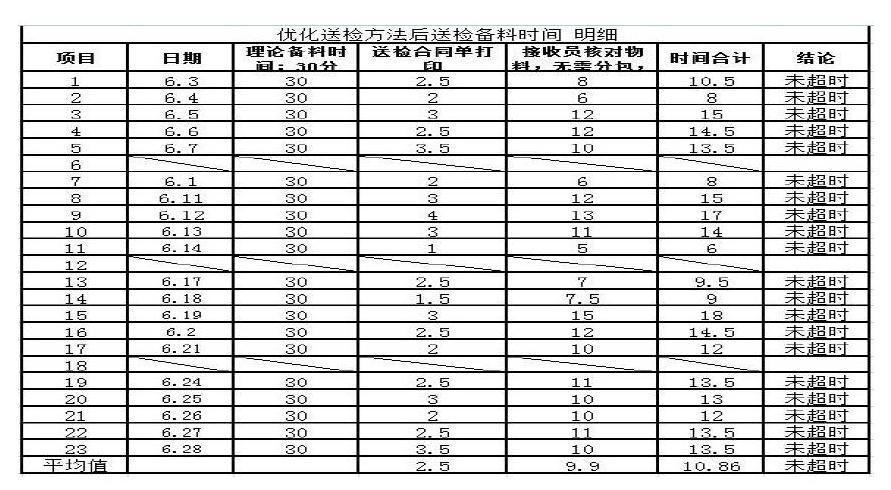

对策实施目标:每次每单送检单填写缩短至≤0.25 分

1、优化送检合同单填写:送检合同单由原来传统的手写送检合同单方式转变由针式打印机完成

2、送检合同单填写改进,由原来的每单填写花费 2 分,直降到只用 10 秒就可以完成送检单的打印。

3、通知供应商原包装整箱送检,外包装贴好送检新批次首箱。

4、接收员接收物料检查零件批次无误后,将整箱物料放置专用送检料笼车送往实验

七、 效果检查

1、优化送检方法后送检备料时间

2 优化送检方法后整个送检周期时间

总结:通过改善的经济效益

1、节约时间:(94-24.1 分)/60 分=1.65 小时*58 元/小时工资*21 天*12 月*2 班次=34055.28 元

2、防止错、混放质量问题:2000 元

3、改善零件清洁度:2000 元

合计节约金额 34055.28.+2000+2000=38055.28

八、 总结

此次研究活动有现场物流与质量部门通过员工现场操作超时而提出:提高员工工作效率、优化工作步骤、降本增效的一次研究活动。通过此次活动,让技师专家带技师徒弟以及其他岗位员工共同参与,跨部门协作, 体现了强有效的沟通方式、和团结协作的精神。此次研究活动达成共同期望值。我們积累了更多的相关业务知识和工作经验,在后续的工作,我们将持续开展质量/效率提升的系列 研究 活动,始终把客户期望做为我们奋斗的目标,持续超越!

参考文献:

[1]吴亮亮,蔡红霞,朱政.汽车零件制造企业物料配送模式优化[J].工业控制计算机,2020,33(02):124-125.

[2]冯昊,洪海涛,马若飞,林振铭,朱婉莹.样车试制物料配送全过程跟踪技术研究[J].时代汽车,2019(14):10-11+31.