桥面吊机在我国斜拉桥建设中的应用及发展

2020-11-19周衍领

周衍领

(中铁第五勘察设计院集团有限公司,北京 102600)

近年来,随着我国桥梁建设的飞速发展,桥梁建造数量越来越多,建造速度越来越快,桥型越来越丰富,而斜拉桥已成为大跨度桥梁的主要桥型之一。斜拉桥主梁的施工,特别是以钢箱梁、钢桁梁为主要结构形式的主梁施工,近年来大多采用预制节段悬拼的施工方法。桥面吊机是斜拉桥主梁预制节段悬拼施工中使用的主要特种装备,桥面吊机自身具有一定的结构强度和悬臂高度,工作时后方锚固在桥面上,通过起吊系统起升预制节段梁,在我国还出现了利用桥面吊机施工悬索桥的成功案例。桥面吊机是由钢桁架主体支撑系统、走行系统,锚固系统、提升下放系统、吊具系统、调位系统、电气液压系统、安全监控系统、控制系统等多个复杂系统组成的综合体,要根据施工需求、桥位气候环境、交通运输限制等综合因素进行系统设计研发。桥面吊机的使用不仅提高了建造斜拉桥的施工效率,而且为斜拉桥设计者提供了更广阔的想象和创造空间,使得斜拉桥超大跨度设计、超大节段工厂工业化建造、超大节段悬拼施工成为可能[1-3]。

1 桥面吊机在我国斜拉桥建设中的应用

1.1 我国斜拉桥发展情况

自从1975年四川和上海建成了两座跨度分别为76 m和54 m的斜拉试验桥以来,40多a过去了,这种在二次大战后复兴的桥型,在中国改革开放的大好形势下得到了充分的发展和推广,目前我国建成的斜拉桥已超过100多座[1]。我国已建成部分跨度较大斜拉桥,统计如表1所示。

表1 我国已建成部分跨度较大斜拉桥统计

从统计结果看,我国跨度超过700 m的斜拉桥大多在2008年之后建成,主梁结构大部分设计为钢箱梁结构形式,少数几座桥主梁结构设计为钢桁梁的钢结构形式。同年我国首次成功建造了跨度超1 000 m的斜拉桥,标志着我国斜拉桥设计施工技术在超大跨度上取得突破,2008年成为我国斜拉桥建设历史的突破年。

1.2 斜拉桥主梁建造方法

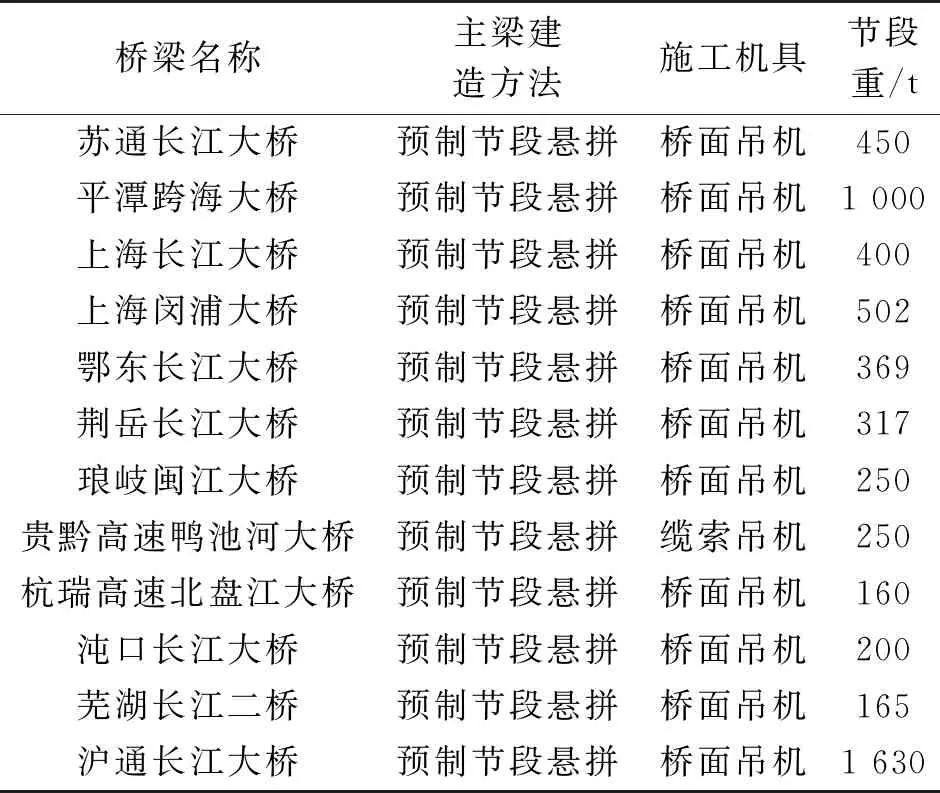

每座斜拉桥在设计和建造过程中都有其难点和复杂性,经统计,我国已建成的斜拉桥中除贵黔高速鸭池河大桥钢桁梁采用缆索吊机进行预制节段梁悬拼施工外,其它跨度超700 m的斜拉桥主梁在建造过程中均采用了桥面吊机起升预制节段梁进行悬拼施工的方法,斜拉桥主梁施工采用的装备见表2所示。

表2 斜拉桥主梁施工采用的装备统计

从统计数据看,我国2019年之前建成的斜拉桥预制节段钢梁单体重量几乎都在500 t以下,2019年以后建成的斜拉桥,预制节段钢梁单体重量突破了1 000 t,特别是沪通长江大桥,其预制节段钢梁单体重量突破了1 600 t。随着吊装重量的增加,桥面吊机自身重量相应的增大,就目前统计和分析结果,桥面吊机自重一般为其起重量的一半左右,这无疑给桥面吊机及相应的桥梁设计提出了更高的挑战和要求[4-5]。

2 桥面吊机的分类及功能比较[6-7]

2.1 桥面吊机的分类

桥面吊机按动力源分类,可分为卷扬机动力源和液压千斤顶动力源两类。

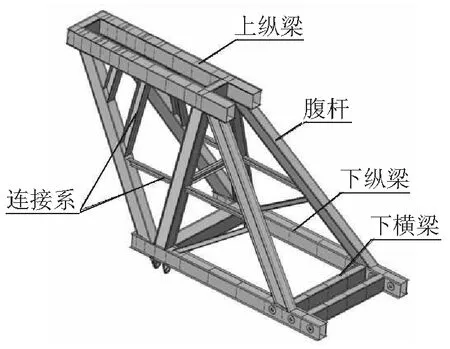

以卷扬机为动力源的桥面吊机,一般把卷扬机设置在桥面吊机后部的下横纵梁主结构之上,采用钢丝绳传力方式,通过导向滑轮改变钢丝绳方向,与调绳动滑轮及吊具配合,实现对预制节段梁的起升,靠卷扬机自身的制动功能保障整机吊装工作的安全。卷扬机动力源桥面吊机如图1所示。

以液压千斤顶为动力源的桥面吊机,液压千斤顶通常设置在桥面吊机悬臂结构上纵梁之上,采用钢绞线直接与吊具连接,不需要导向滑轮,就可实现对预制节段梁的垂直起升。此类型桥面吊机需为钢绞线配置收线盘,靠液压千斤顶自带的锚具锚固力保障整机吊装工作的安全。液压千斤顶动力源桥面吊机如图2所示。

图1 卷扬机动力源桥面吊机

图2 液压千斤顶动力源桥面吊机

2.2 两种类型动力源桥面吊机比较

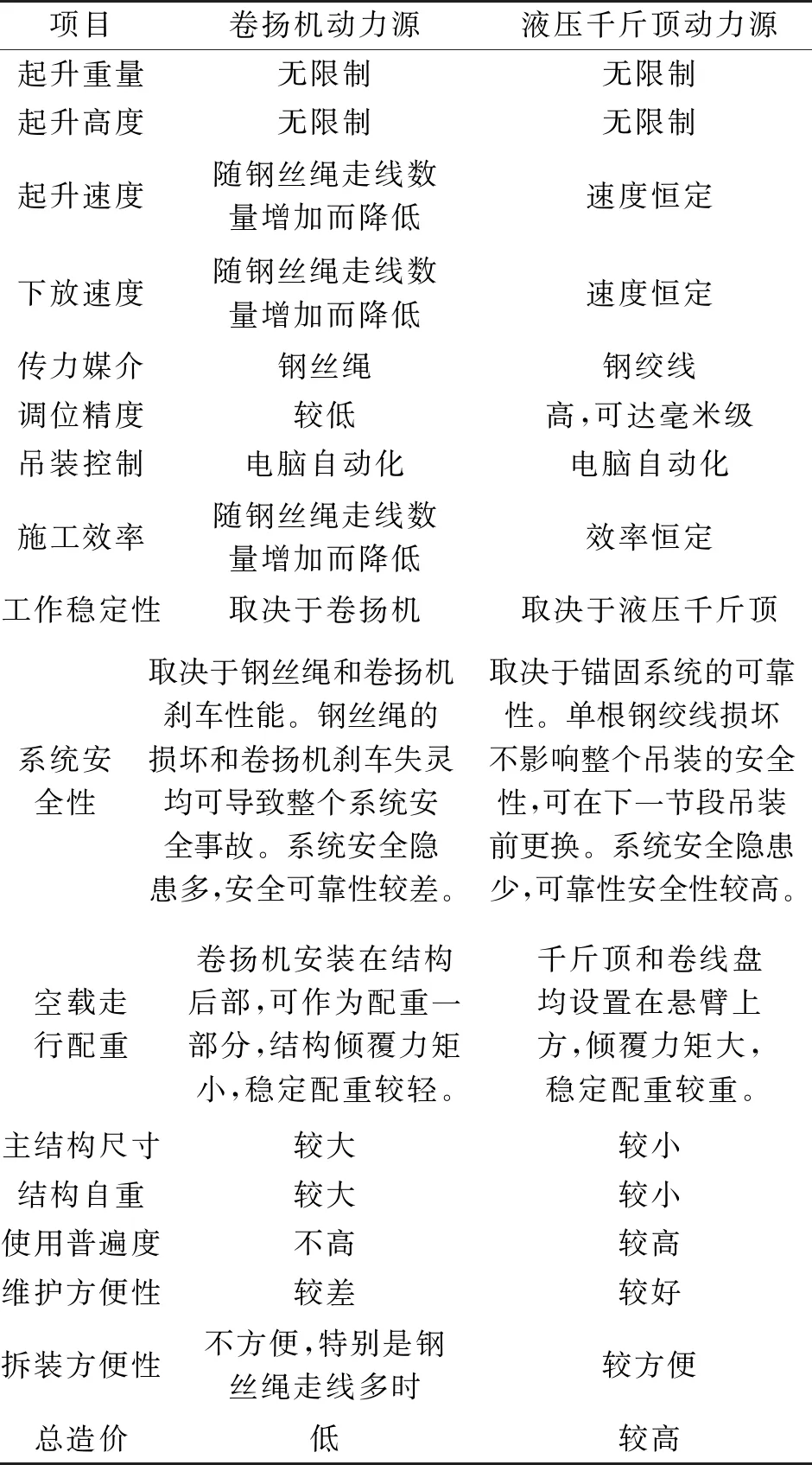

卷扬机动力源桥面吊机和液压千斤顶动力源桥面吊机各有特点,两者比较见表3所示。

3 桥面吊机主要结构[8-13]

3.1 桁架支撑结构

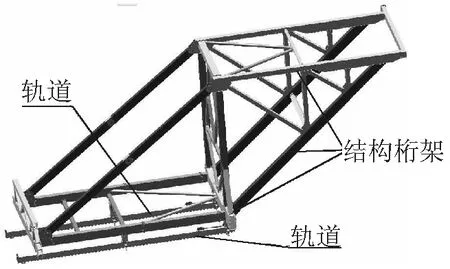

桥面吊机桁架支撑结构形式多样,市场上出现过步履变幅式、组合梁式、桁架式等结构形式。目前使用比较广泛的支撑结构为菱形桁架式,根据施工需要,可设计成单机单吊点桁架,见图3所示。这种桁架结构一般在上纵梁悬臂顶端设置一个吊点,起升较小吨位预制节段梁,施工桥面宽度较小桥梁,其最大起升重量约120 t。

图3 单机单吊点桁架

表3 两种动力源桥梁吊机特点比较

单机双吊点桁架,见图4所示。这种桁架结构在上纵梁悬臂顶端设置两个吊点,起升较大吨位预制节段梁,施工桥面较宽的桥梁,其最大起升重量约200 t。

双机并联三吊点桁架,见图5所示。这种结构桁架由两个桥面吊机并联成一个超大吊机,上纵梁悬臂顶端设置一个分配梁和3个吊点,起吊超大吨位预制节段梁,施工超宽断面桥梁用,其最大起升重量可达1 800 t左右。

3.2 桥面吊机走行系统

桥面吊机施工完成一个预制节段梁吊装悬拼工作之后,整机需移动到下一工作面继续循环施工,桥面吊机自重大,结构复杂,除少数桥面吊机采用履带式移动外,大部分桥面吊机整机采用轨道步进滑移的移动方式移动,滑移动力为液压千斤顶。在移动前完成整机自重从桥面支撑到轨道面支撑的转换,移动到位后,吊装工作前完成整机自重从轨道面支撑到桥面支撑的转换。

图4 单机双吊点桁架

图5 双机并联三吊点桁架

桥面吊机轨道布置形式分两轨道、三轨道、四轨道三种。

两轨道布置形式如图6所示,每根轨道前后为通长,整体移动,轨道较长,重量较大,移动需要约100 t左右较大水平推力。

图6 两轨道布置形式

三轨道布置形式如图7所示,轨道布置为前二后一,后部轨道设置在桥面吊机结构中心线处,前部两轨道设置在两侧下纵梁下方,桥面吊机在液压缸的推动下,通过轨道交替倒换前移,实现整机在轨道面步进式滑动前移。相对两轨道布置形式,三轨道布置形式可减少整个轨道用量,减轻轨道重量,减小水平推力,整机移动需要约50 t左右水平推力。桥面吊机后部两边角处需设置稳定支点。

图7 三轨道布置形式

四轨道布置方式如图8所示,轨道布置为前后各两条,前后部轨道均设置在两侧下纵梁下方,桥面吊机在液压缸的推动下,通过轨道交替倒换前移,实现整机在轨道面步进式滑动前移。这种轨道布置方式同样可以减少轨道用量,减轻轨道重量,减小水平前移推力,其水平移动需要约30 t左右水平推力。

图8 四轨道布置形式

3.3 桥面吊机吊具系统

根据工程实际,预制节段梁拼装普遍采用主吊具配合副吊具进行吊装,钢筋混凝土预制节段梁吊装通过预应力钢筋与副吊具进行锚固连接;钢箱梁或钢桁梁预制节段梁一般在桥面顶板设置吊耳,通过吊耳与副吊具连接。吊具根据吊装需要结构尺寸有所不同,每个吊具都具有独立的千斤顶重心调节系统,可对预制节段梁进行水平角度的微调,方便预制节段梁的对位安装。钢桁梁和钢箱梁预制节段梁起升吊具系统如图9、图10所示。

图9 钢桁梁起升吊具 图10 钢箱梁起升吊具

预应力钢筋混凝土箱梁吊具如图11所示。

3.4 桥面吊机锚固、控制、电气、液压系统

后锚是桥面吊机受力的关键部位,在梁段吊装荷载条件下保持上举状态,后锚固点一般利用预制节段梁梁面预留的临时吊点进行锚固。为了整机安全高效工作,整机控制系统、电气系统、液压系统尽量选用知名厂家生产的质量上乘元器件,保证元器件能稳定可靠的工作。

图11 预应力钢筋混凝土箱梁吊具

4 我国桥面吊机目前存在的问题及未来发展趋势[4-5,14-15]

4.1 桥面吊机存在的问题

我国2019年建成的沪通长江大桥,其主跨达到1 092 m,最大单体节段预制梁重达到1 630 t。平潭公铁两用海峡大桥单体节段预制梁重量超过1 000 t。尽管我国在桥面吊机的设计和使用方面取得了一定的成绩,但桥面吊机的发展还存在如下不足:

(1)大吨位桥面吊机设计自重较大,导致斜拉桥梁设计考虑桥面吊机重量因素过多,造成整个桥梁设计冗余过大,造成材料浪费。

(2)大吨位桥面吊机设计动力源大多采用卷扬机动力源方式,在液压千斤顶动力源使用上设计还没有取得相应的突破。

(3)新材料、新技术、智能化在桥面吊机的设计中鲜有使用。

4.2 桥面吊机发展趋势

未来我国斜拉桥建设将朝着超1 000 m的超大跨度设计、超大节段工厂工业化预制、超大重量预制节段现场吊装悬拼施工的趋势发展。而与之相适应的斜拉桥主梁吊装施工装备桥面吊机,其自身也将向具备轻量化、超大吨位起吊能力、自动化、智能化、信息化方向发展。

在桥面吊机设计上,轻质高强新材料的研究使用必将成为未来研究的重点方向,采用轻质高强新材料替换目前采用的各类型钢材等主要受力结构,可明显减轻整机自重,减少桥梁设计中考虑桥面吊机自重产生的冗余量,大大节省桥梁建造材料,将产生巨大的社会效益和经济效益。随着我国液压千斤顶技术、锚固技术和新材料技术的发展,以液压千斤顶为动力源的起吊能力超1 000 t的超大吨位轻量化桥面吊机一定会迎来成功的突破和发展。