高速铁路用40m/1000t级箱梁建造技术的研究

2020-11-19刘向明

刘向明

(中国铁路郑州局集团有限公司,河南 郑州 450000)

1 问题的提出

目前国内高速铁路普遍采用32 m箱梁,为适应更高速度、更大跨越能力以及高墩条件下高速铁路标准梁桥建造需求,郑济(郑州至济南)高速铁路首次采用40 m箱梁制架技术,这是根据高速铁路建设、综合试验和运维实践经验而提出,其建造技术在世界上尚无先例,为解决钢筋预扎精准定位、内模变径断面直收、预应力孔道橡胶棒抽拔高速反弹、成品束钢绞线自动平衡同步张拉问题,确保建造质量和安全,开展技术研究具有现实意义。

2 40m/1000t箱梁制造和运架中关键问题分析

郑济高铁郑州黄河特大桥引桥为公铁两用桥梁,分上下两层设计,下层为四线铁路,上层为32.5m宽双向六车道城市快速路。铁路设计时速350km,无砟轨道40m简支箱梁,全长40.6m,计算跨度为39.3m,支座中心距4.4m,梁高3.235m,顶板宽度12.6m,底板宽5.4m。单孔箱梁混凝土数量为370m3,梁重约925t。与传统32m箱梁相比,铁路40m箱梁明显跨度增长、高度增高、体积增加、重量增大和预应力增强,并采用了单排大锚具设计技术,目前尚没有成熟的制梁工艺和制架设备。40m简支箱梁横断面设计图见图1所示。

图1 40m简支箱梁横断面设计图

传统的箱梁内模系统采用龙门吊吊装入模或卷扬机拖拉出模的施工方式,内模变径无法一次成型,需要耗费大量人工成本,且施工质量安全不易控制。一方面原有箱梁钢筋预扎采用人工搭设支架方式,分阶段搭设,结构整体刚性不强,钢筋定位受制于支架结构限制,人工不易操作,钢筋定位不准,严重影响了工程质量及施工安全,且工效不高。另一方面传统箱梁建造管理、梁场布局设计采用人工计算方式,受人员管理水平、经验程度影响较大,造成建造管理粗放,梁场布局不科学,加大了临时用地,更缺少绿色施工的可持续发展理念。而40m箱梁首次采用成品束钢绞线,原有采用千斤顶对称张拉,中间各级临时锚固后,重新安装千斤顶,再分级张拉方式,伸长测量积累误差不断加大,无法满足高质量建造要求。郑济高速铁路跨黄河特大桥采用高铁双线和市域铁路双线并行设计结构,且40m箱梁较传统32m箱梁高度、重量都有较大增加,原有运架设备无法满足施工需要。

3 技术措施研究

3.1 加大自动化设备及工装研制,全面采用机械化制梁

3.1.1 研制和使用箱梁自驱式内模系统

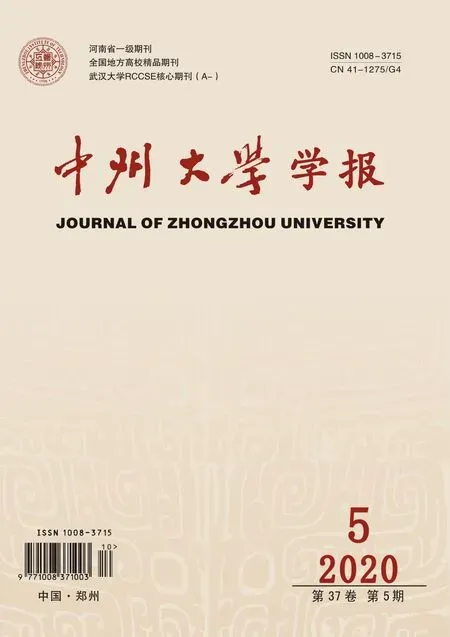

箱梁自驱式内模系统,内模采用龙骨结构,整体性强、变形小,并设置自驱装置自行进出模型,实现了变径断面直收、自动移位、液压系统摇控操作功能,方便快捷,避免了传统的龙门吊吊装入模或卷扬机拖拉出模的施工方式,节约了人工,降低了施工安全风险。自驱式内模进出主梁钢筋笼和梁体工况见图2所示。

图2 箱梁自驱式内模进出筋笼和梁体施工

3.1.2 研制和使用箱梁钢筋预扎自动升降内架

箱梁钢筋预扎自动升降内架,采用电力驱动齿轮箱实现自动升降,具有结构整体性好、刚度大,钢筋定位更准确等特点,使用该装置对于保证工程质量、施工安全和提高工效具有明显作用。

3.1.3 研制和使用预应力孔道橡胶棒抽拔台车

后张梁链式拔管穿束台车采用两对条形轮,夹紧、旋转抽拔橡胶管,出孔后仍继续夹紧,完全避免了高速反弹的安全风险,并减小胶管损伤,延长了橡胶管的寿命。

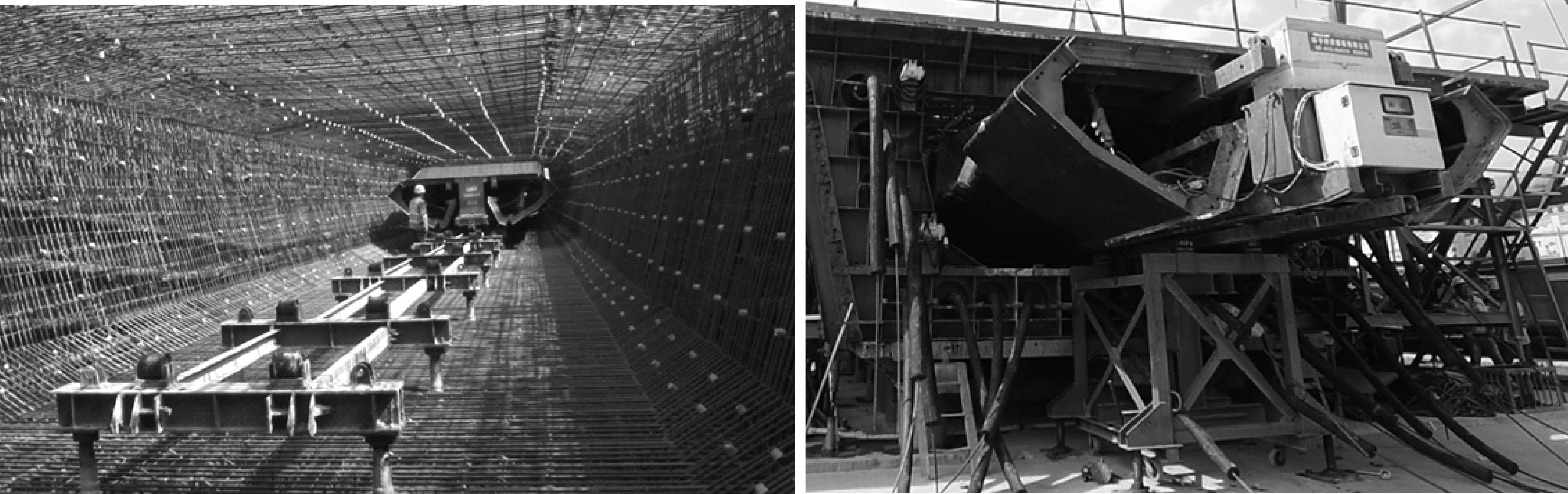

3.1.4 研制和使用预应力成品束钢绞线穿束台车

针对40m箱梁首次采用成品束钢绞线,研发和使用了预应力成品束钢绞线穿束台车,该台车配套链条卡瓦式穿束装置,保证钢绞线束穿束过程顺直,钢绞线与锚孔一一对应,确保预应力束张拉时单筋受力均匀。其工作状态见图3所示。

图3 预应力成品束钢绞线穿束台车

3.1.5 研发和使用箱梁混凝土自动养护系统

箱梁混凝土自动养护系统,通过手机APP或控制面板输入梁号信息后,喷淋养护系统进入工作模式,控制供水系统向台座喷淋管路供水,选取喷淋覆盖范围、喷射旋转角度、喷射高度适合的喷头对箱梁顶板、腹板、内箱、底板进行自动喷淋养护作业。养护数据自动定时上传至铁路梁场综合管理平台,实现数据自动流转。

3.1.6 研制和使用预应力筋自动张拉设备

预应力筋自动张拉设备由动力子系统、传感子系统、控制子系统、数据子系统和辅助子系统组成,可进行参数预设,一键启动张拉,自动完成整个张拉全过程。该设备自动平衡同步张拉,自动控制持荷时间、力值、位移值显示及存储,自动计算张拉结果并打印完整的张拉记录表。张拉数据无线传输至梁场服务器,可远程传输至铁路工程管理平台,见图4所示。

图4 预应力筋自动张拉设备

3.1.7 研制和使用预应力管道自动压浆设备

孔道压浆采用TGZY型铁路桥梁预应力自动压浆系统,系统主要由真空泵、高速搅拌桶、低速搅拌桶、压浆泵、传感器、平板电脑等组成,集抽真空、制浆、压浆功能于一体,一键启动自动进行抽真空、制浆、压浆、保压过程,支持远程传输至管理平台。

3.1.8 研发和使用箱梁自动静载系统

箱梁载荷试验自动加载系统由自动加载系统和自平衡式静载试验架组成(见图5)。静载试验加载模块根据主控模块指令为静载试验提供加载动力,通过预设程序实现自动控制,并根据实时检测数据调整千斤顶加载速度,确保加载同步准确和平衡稳定。静载试验数据实时采集,可自动生成“静载试验报告”。

图5 箱梁自动静载系统

3.2 研制和使用成套运架施工设备

3.2.1 研制和使用40m /1000t箱梁搬运机

研制了世界上首套40m/1000t级箱梁搬提运架施工设备,该搬运机跨度48m,净跨43.5m,起升高度13m,自重约675t。该设备支腿结构不再沿用传统的“人字形”而改为“门形”,并将其横向位置设为宽窄可变的技术方案,其爬坡能力2%、可原地90°转向,适用于铁路40m、32m、24m双线整孔箱梁的起吊、运输、转移等工作,并满足双层存梁的要求和具备为运梁车装梁的功能,确保箱梁运架施工安全可靠。

3.2.2 采用两台同型门式跨线起重机组合抬吊工作方式

郑济高速铁路跨黄河特大桥高铁双线和市域铁路双线并行,采用跨度参数相对较小的正位提梁上桥方式,箱梁提升上桥采用两台同型门式跨线起重机组合抬吊,单台最大起重量为500吨,跨度36m、起升高度30m,减小了提梁机安装拆卸和使用安全风险。

3.2.3 使用40m/1000t箱梁运梁车

YLS1000型运梁车采用多轮轴、小轮胎设计方案,悬挂轮组采用双胎并置结构型式和宽基小轮胎方案,有效降低整机高度。使用该车可实现“整升整降”和“单点升降”功能,满足了运梁车自动调平和喂梁时精确对位要求。

3.2.4 使用40m/1000t级箱梁步履式架桥机

JQS1000型架桥机采用双主梁五支腿结构,跨一孔简支架梁,额定起重量达1000t。使用该车架设首末跨、曲线梁和变跨梁十分方便,可快速实现桥间转移或掉头作业,在R2000m的曲线线路上正常架梁,30‰大坡道架梁安全可靠。箱梁架设作业见图6所示。

图6 40m/1000t级箱梁架设

3.3 采用信息化管理,推行绿色建造技术

3.3.1 大力推行BIM技术在箱梁设计和施工中的应用

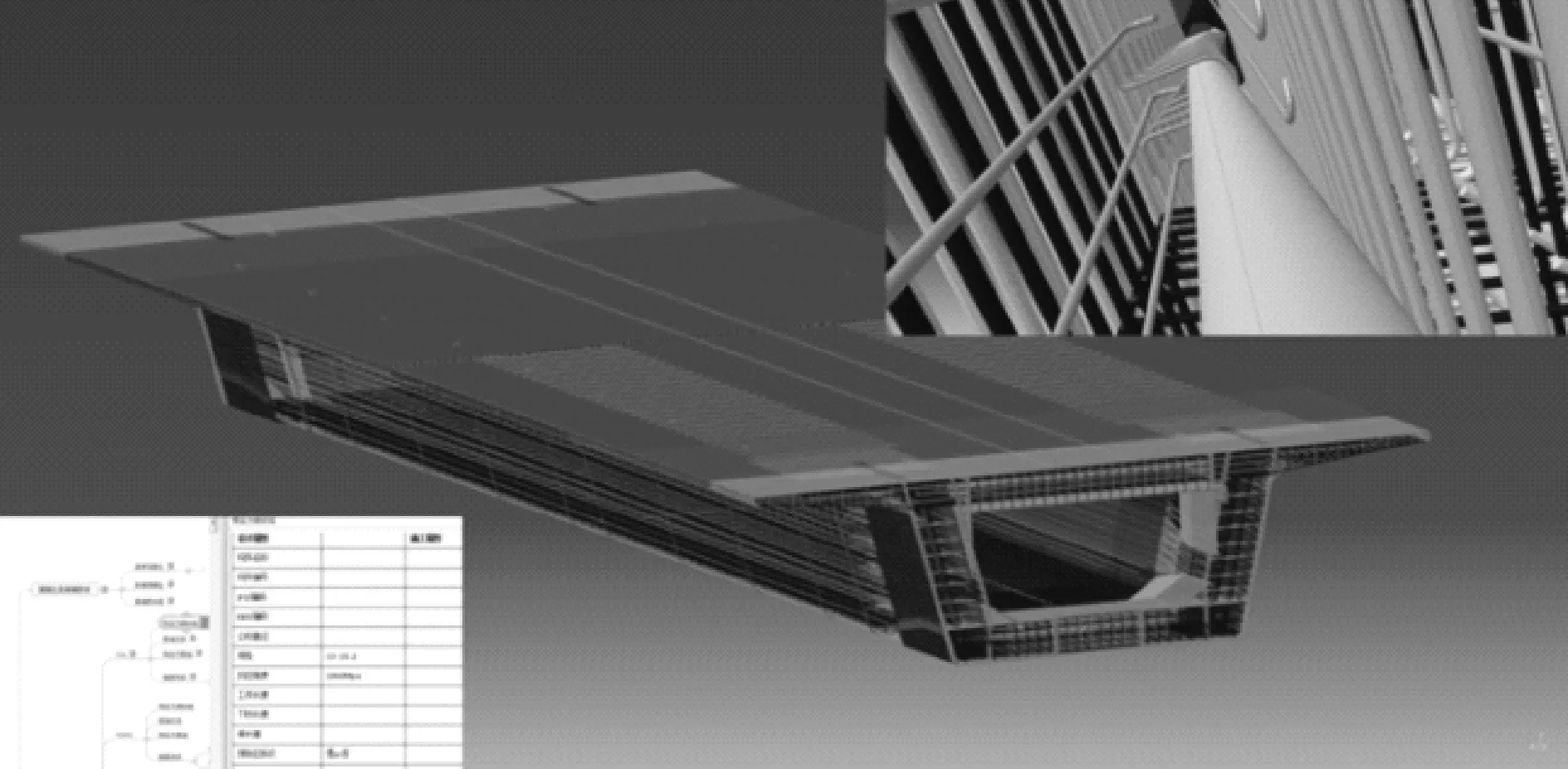

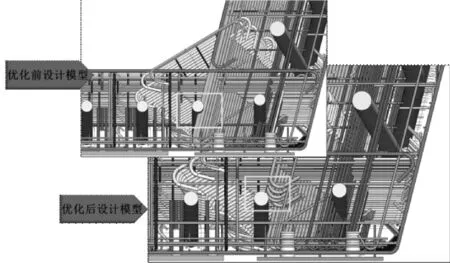

采用Bentley平台ProStructures V8i,根据二维设计图纸创建40m预制梁高精度BIM模型(见图7),模型包括梁体、桥梁附属设施、普通钢筋、预应力、支座和防落梁预埋件等,实现可视化技术交底,并可以进行钢筋碰撞检查(见图8)。

图7 40m箱梁BIM模型

图8 钢筋碰撞检查

3.3.2 BIM技术应用于梁场规划

使用现代信息技术,建立梁场可视化BIM模型,进行施工过程模拟分析、场地虚拟漫游、工程量精确计算,辅助进行场地布置方案的论证及调整。管理者直观了解场地布置情况,并通过场地模拟,合理规划场地,减少临时用地,实现绿色施工。

3.3.3 梁场全面采用节能减排环保技术

拌和站、制梁养护区和洗石区设置多级沉淀池,实现水资源回收利用,施工污水经处理达标排放。采用雾炮消尘器和洒水车降尘,减少扬尘,开展生产生活区绿化建设,优化场区布置,增绿降污,大量采用太阳能、空气能等新能源或低能耗设备,全面落实绿色施工和可持续发展理念。

总之,针对当前中国高速铁路建设,在解决线路平顺性方面推广整体道床、新型轨枕板、CF基桩地基处理、大量采用桥梁等新技术的现状,结合郑济高速铁路40m/1000t箱梁首次的工程化应用,围绕铁路40m箱梁新结构、新工艺的特点,开展箱梁建造机械化作业,箱梁自驱式内模、钢筋数控加工、钢筋预扎自动升降内架、预应力孔道橡胶棒拔管台车、预应力成品束钢绞线穿束台车、预应力自动张拉、预应力孔道自动压浆、箱梁自动静载等自动化设备和工装技术研究,能够确保40m/1000t级箱梁预制施工质量更好、生产效率更高,施工安全更有保证,为高速列车的平稳高速运行提供保障。