工业炉窑VOCs废气吸附-脱附-催化一体化净化技术研究

2020-11-18任思达梁文俊张依铭李庆磊朱玉雪

任思达,梁文俊,张依铭,李庆磊,朱玉雪

(北京工业大学 区域大气复合污染防治北京市重点实验室,北京 100124)

0 引 言

随着我国经济的快速发展,近些年VOCs(volatile organic compounds) 排放量逐年提高,引起了国家和公众的广泛关注。在国家对大气污染的大力整治下,工业排放VOCs污染得到了显著改善[1]。工业VOCs排放主要来自石化、医药、涂装等行业,对其治理技术大多采用吸收、吸附、冷凝、催化或生物法等手段[2]。郑欣等[3]采用冷凝技术对质量浓度为94.36g/m3的甲苯进行回收,发现甲苯蒸汽温度、冷凝器温度和冷凝蒸发温度对最终的回收效率影响较大;杨竹慧等[4]采用生物滴滤塔对石化行业恶臭气体进行消除,结果表明生物滴滤技术对不同VOCs平均净化效率均能到达90%以上,但对中高浓度VOCs治理效果不佳,同时冬季低温对微生物活性有较大影响,需作保温处理。

工业炉窑VOCs废气治理技术尚不能完全采用上述技术,尤其是针对中小型焦化、冶炼等企业,主要是因为工业炉窑VOCs排放具有低浓度、大风量、不连续的特点[5],不适合直接通过冷凝和生物法等手段治理,同时生物法占地面积较大,对中小企业本已紧张的场地现状不友好;直接使用燃烧和催化燃烧技术,其运行成本较高[6];而活性炭吸附单一方法已不能满足当前国家和地方的环保要求,同时吸附饱和后的活性炭属于危废,须交由专业危废公司处理或再生[7]。陈磊[8]采用活性炭吸附浓缩+RCO(Regenerative Catalytic Oxidation) 催化氧化技术对自动化喷涂生产线产生的VOCs废气进行治理,经活性炭吸附浓缩后的VOCs废气,在350~400 ℃的催化床层中催化氧化,经检测,催化后的VOCs浓度为18 mg/m3。同吸附转轮+RCO/RTO(Regenerative Thermal Oxidizer) 技术一样,常规催化燃烧法需要企业连续生产,才能降低运行成本,不符合中小型工业炉窑VOCs废气治理间歇产生废气的特点。因此,针对工业炉窑VOCs排放特点和企业实际情况,本文提出一种可间歇操作,将活性炭吸附和催化燃烧结合起来的吸附-脱附-催化一体化技术,并将其用于工业炉窑烟气中VOCs的控制。

本研究在课题组前期工作的基础上,以筛选出的活性炭材料作为吸附材料[9],并采用前期研发的Pd-Ce/Al2O3双金属催化剂[10]对脱附气进行催化净化,考察脱附时间、脱附气稀释倍率、催化温度及一体化系统工艺参数等对吸附-脱附-催化一体化工艺性能的影响,并通过BET、SEM和TG表征手段探究活性炭再生前后微观形貌特征及性能的改变。

1 试 验

1.1 原料及化学试剂

试验所用活性炭购自山西新华活性炭厂,活性氧化铝(γ-Al2O3)购自江苏连连化学品有限公司,硝酸铈(Ce(NO3)3)、氯化钯(PdCl2)和甲苯购自国药集团化学试剂有限公司,除活性炭外,其余试剂均为AR级。

1.2 表征测试

活性炭再生前后比表面积和孔道结构采用美国Micromeritics公司的ASAP2050型自动物理吸附仪进行测试。样品在250 ℃、真空条件下预处理2 h,以高纯氮气(N2纯度>99.999%)为动力源,采用BJH法在-197 ℃下进行测试。

活性炭再生前后表面形貌采用日本日立公司Hitachi S-4300型场发射扫描电子显微镜(SEM)进行观察分析。活性炭样品制成薄片固定在样品台上,测试电压为20 kV。

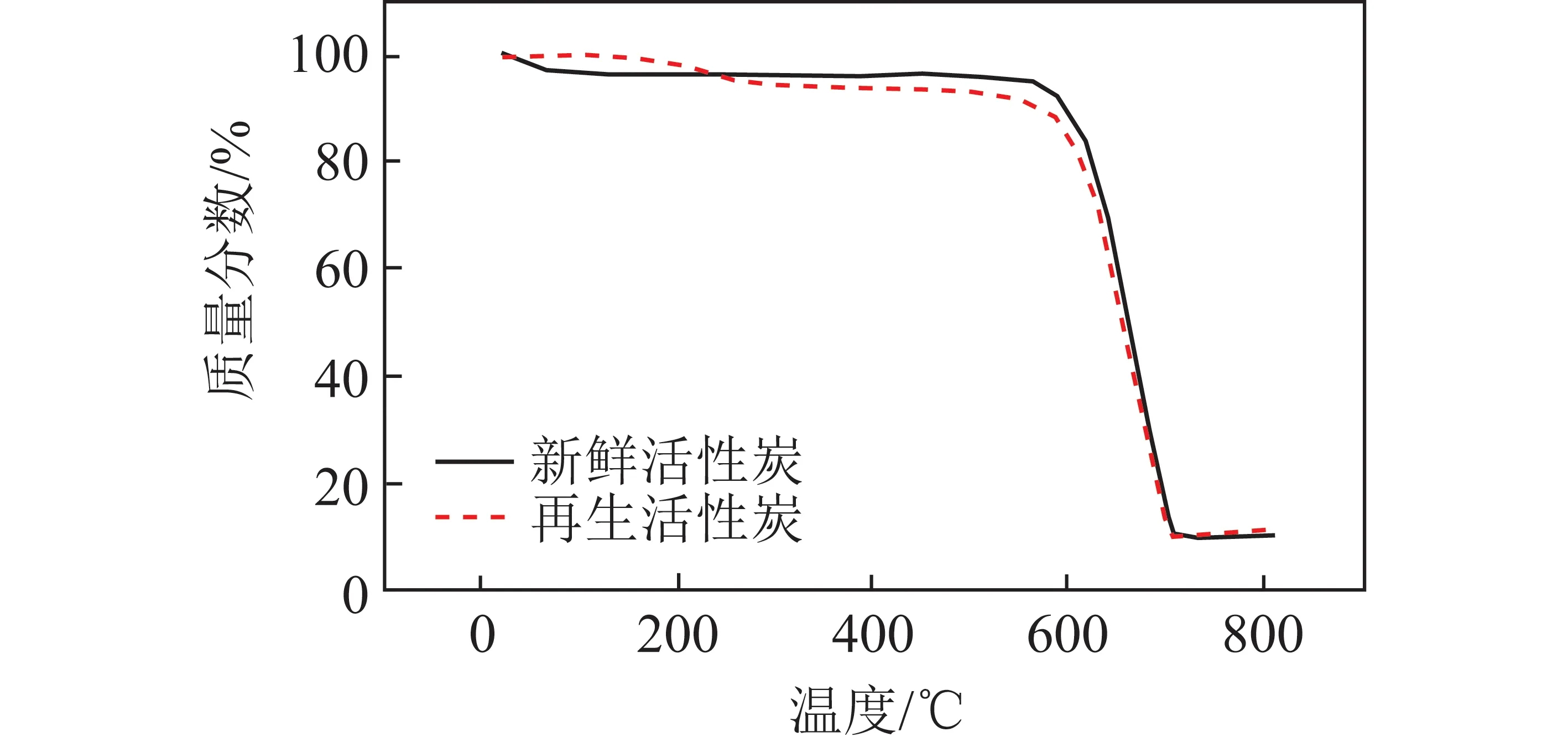

活性炭再生前后TG特性曲线采用美国Thermo公司TA Q600型热重分析仪进行测试分析。活性炭样品研磨成粉末后置于天平台上,并以10 ℃/min由室温升至800 ℃。

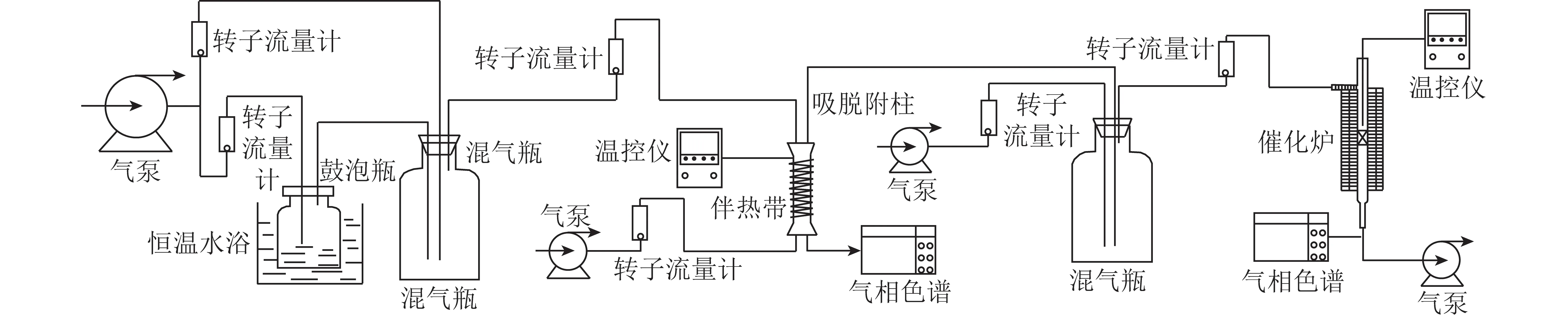

1.3 吸附-脱附-催化一体化工艺系统

为考察吸附-脱附-催化一体化工艺对甲苯废气的综合处理效果,设计并搭建吸附-脱附-催化一体化试验装置(图1)。测试条件:将25 g新鲜活性炭放置于吸附柱(脱附时即为脱附柱)中,为缩短活性炭吸附饱和时间,在甲苯浓度2 000 mg/m3,吸附气量0.7 m3/h的条件下进行吸附;待活性炭吸附饱和后,将脱附柱温度升至100 ℃、催化炉温度升至240 ℃并保持,脱附气量0.1 m3,脱附气与稀释气混合均匀后进入催化炉进行催化氧化,脱附柱和催化炉温度均由温控仪进行控制,升温速率为5 ℃/min。活性炭在管式电炉中(天津中环电炉股份有限公司SK-G15123K-610型)彻底再生,在100 ℃下焙烧6 h。

图1 吸附-脱附-催化一体化试验系统Fig.1 Adsorption-desorption-catalytic integrated experimental device

2 结果与讨论

2.1 表征测试

2.1.1BET

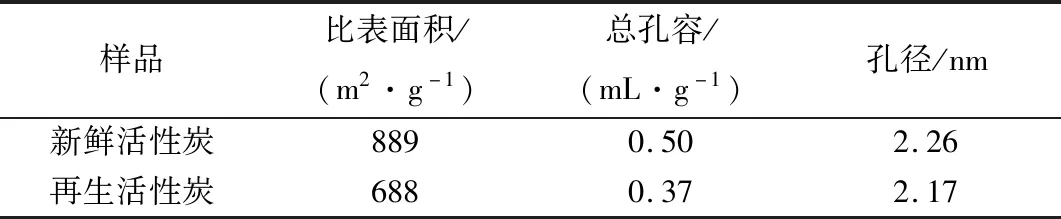

活性炭吸脱附热再生前后的孔道结构见表1,由表1可知经过15次循环热再生后,其比表面积和孔容显著降低,比表面积由889 m2/g降至688 m2/g,孔容由0.50 mL/g降至0.37 mL/g,孔径变化不明显,再生前后其均在2.20 nm左右。造成这一现象的原因主要有以下2点:① 由于多次吸附脱附再生后,活性炭中还存在一些未脱附完全的甲苯分子,堵塞部分孔道[11-12];② 循环多次的热再生吸附造成活性炭孔道的坍塌,对原始孔道结构造成一定破坏[13-14]。

表1 再生前后活性炭孔道结构Table 1 Pore structure of activated carbon before and after regeneration

2.1.2SEM

为进一步探究多次吸脱附循环热再生对活性炭形貌特征的影响,采用扫描电子显微镜(SEM)技术对活性炭再生前后表面形貌进行测试分析,如图2所示。可知新鲜活性炭表面孔道清晰,存在较为明显的褶皱;而经过多次脱附热再生后的活性炭表面褶皱减小,表面相对平整,孔道不明显。造成这种现象的原因可能是由于多次热再生,活性炭部分孔道出现坍塌、断裂等现象,同时由于活性炭孔道结构的破坏,在其表面出现明显的小颗粒物堆积[15-16]。

图2 活性炭再生前后表面形貌Fig.2 Surface morphology of activated carbon before and after regeneration

2.1.3 TG

采用热重曲线测试方法探究多次吸附脱附循环热再生前后活性炭的质量损失情况,结果如图3所示。可知随测试温度升高,脱附前后活性炭热重曲线主要分成2个阶段:其一是在低温段(<250 ℃)的少量失重,这主要是新鲜活性炭吸附少量空气中的水及其他气体,以及脱附后的活性炭还含有少量未脱附完全的甲苯分子,在热作用下脱出造成的失重[17];其二是在高温段(>500 ℃)的失重,这主要是由于在高温作用下,达到活性炭燃点,骨架开始大面积坍塌,且在坍塌过程中可能存在少量焦油,可在高温作用下汽化脱除[18],因此无论新鲜活性炭还是脱附再生后的活性炭均在500 ℃之后出现大幅度质量损失。在100~500 ℃,活性炭失重率下降平缓,基本没有质量损失,说明该活性炭具有较高的热稳定性,在多次吸附脱附循环热脱附后,仍保持原有形貌特征。

图3 再生前后活性炭热重曲线Fig.3 TG curves of activated carbon before and after regeneration

2.2 工艺参数影响研究

2.2.1脱附时间的影响

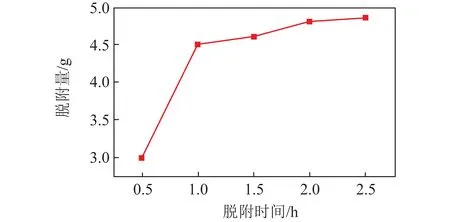

试验证明,100 ℃下考察脱附时间对吸附饱和活性炭热脱附再生效果的影响,可有效避免活性炭自燃现象的发生,本文活性炭脱附温度均为100 ℃。活性炭脱附量与脱附时间之间的关系如图4所示,每次称重的时间间隔为0.5 h。可知随着脱附时间的增加,活性炭脱附量随之增加。最初的0.5 h共脱附了3.0 g吸附气,脱附时间为1 h时,脱附量为4.5 g,较前0.5 h脱附量增长50%;继续脱附0.5 h后,即脱附时间为1.5 h时,脱附量为4.6 g,此时脱附量增长率仅为2.2%,脱附速率明显下降;脱附时间为2.5 h时,活性炭脱附量为4.85 g,即在测试的最后0.5 h内,活性炭脱附量仅增加0.05 g,增长率不足1%。

图4 不同脱附时间活性炭脱附量Fig.4 Amount of activated carbon desorption with different desorption time

通过以上现象看出,活性炭的脱附量主要发生在前1 h内,1 h后脱附量增长率显著下降。这主要是由于活性炭孔道中物理吸附的甲苯分子在脱附温度100 ℃下即可迅速解离,造成前1 h活性炭脱附量增长速率较大;但随着物理吸附的甲苯分子的大量脱除,脱附量逐渐降低,而未脱除的吸附甲苯分子大多为化学吸附状态,在100 ℃条件下难以达到其解离能,因此随着脱附时间的增加,活性炭脱附量逐渐降低[19-20]。另外,如果长时间保持100 ℃对活性炭进行脱附,不但后续脱附量增长缓慢,造成能源浪费,还易发生活性炭床层的热堆积,易引发活性炭自燃,造成安全隐患。综上,后续试验活性炭每次脱附时间选定1 h。

2.2.2烟气稀释倍率的影响

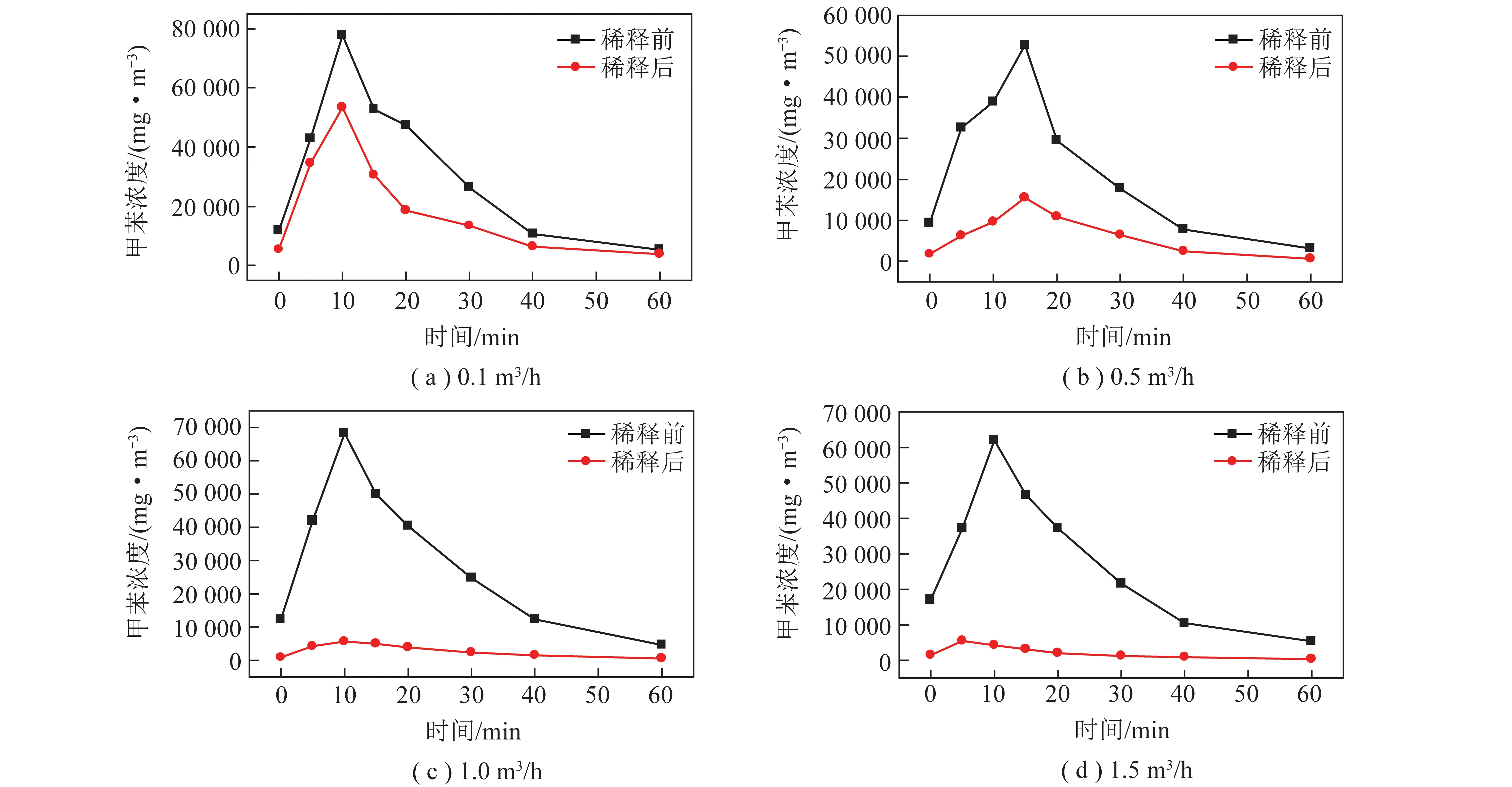

活性炭热脱附时需要洁净空气对活性炭床层进行吹扫,将脱附出来的甲苯废气带走。从2.2.1节可知,在开始脱附的前1 h内,大量甲苯分子被脱附出来,会在短时间内形成较高浓度的甲苯废气。而可燃气体与空气混合形成的预混气在高温环境或遇到火源时会发生爆炸,因此有必要控制预混气的浓度,避开甲苯的爆炸极限,以免脱附气在催化段发生爆炸[21]。

已知甲苯的爆炸极限为1.2%~7.0%空气体积比,即48 720~284 201 mg/m3,因此脱附气甲苯浓度应避开此浓度范围。在无稀释气的情况下,脱附气甲苯浓度最高可达近80 000 mg/m3,正好处于甲苯爆炸限内,因此需要通入稀释气进行稀释,使进入催化段的混合气甲苯浓度脱离爆炸限。考查了不同稀释气量(0.1、0.5、1.0和1.5 m3/h)对脱附气甲苯浓度的影响,结果如图5所示。可知只有当稀释气量为0.1 m3/h时,脱附气甲苯浓度峰值仍处于甲苯爆炸极限范围内,即50 000 mg/m3;而稀释气量为0.5、1.0和1.5 m3/h时,其脱附气甲苯浓度峰值分别为15 730、5 841和5 163 mg/m3。虽然上述3种稀释气量均脱离甲苯爆炸限,但考虑到相对较低的稀释气量其甲苯浓度依然超过10 000 mg/m3,不符合催化剂的使用要求;而过高的稀释气量会显著提高催化段床层空速,降低催化剂催化氧化甲苯能力,同时高空速也带来更多的能量损失,需要更多的能量维持催化床层温度[22]。因此,后续试验选择稀释气量1 m3/h对脱附气进行稀释。

图5 不同稀释气量对脱附气稀释情况Fig.5 Dilution of desorbed gas with different diluent gas

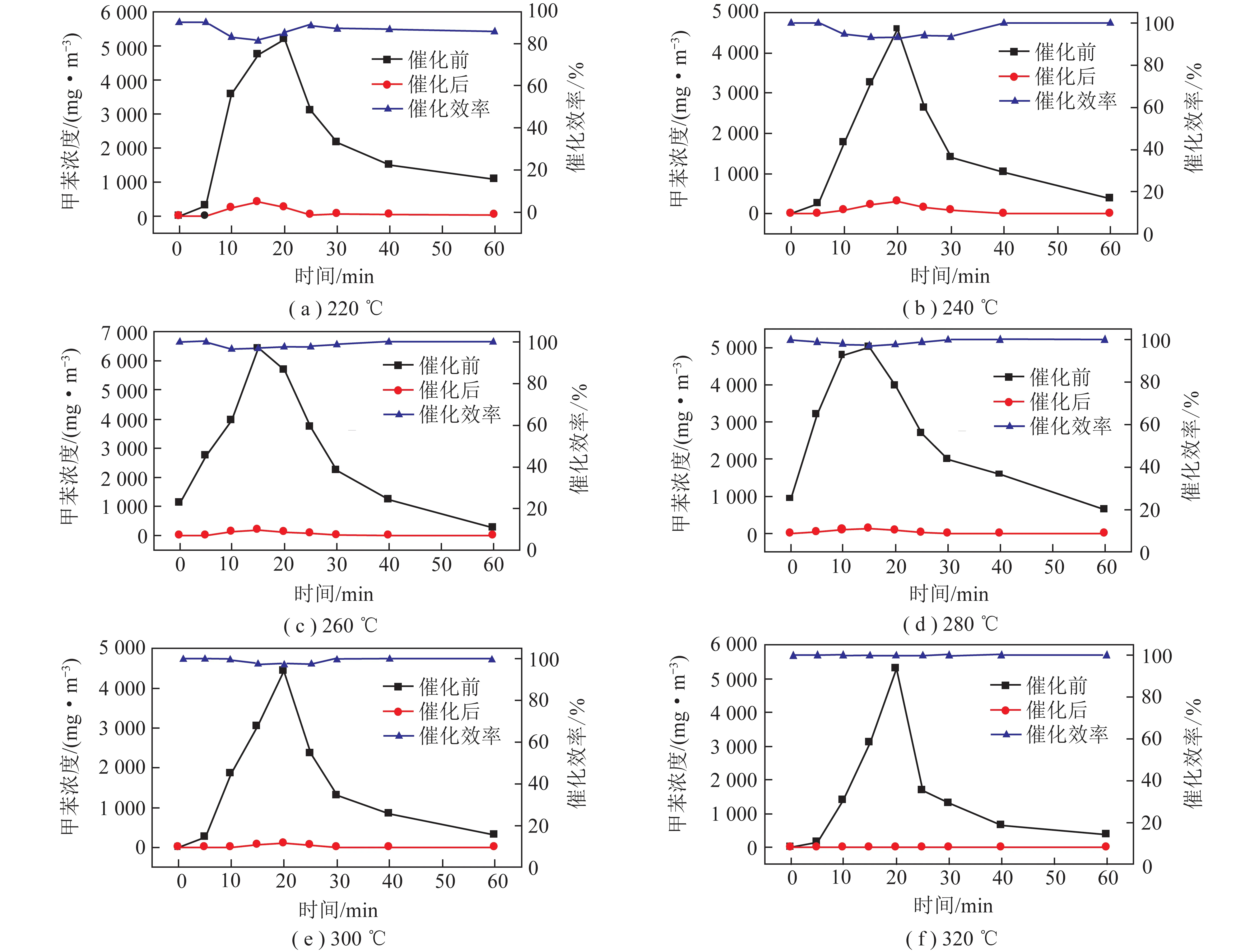

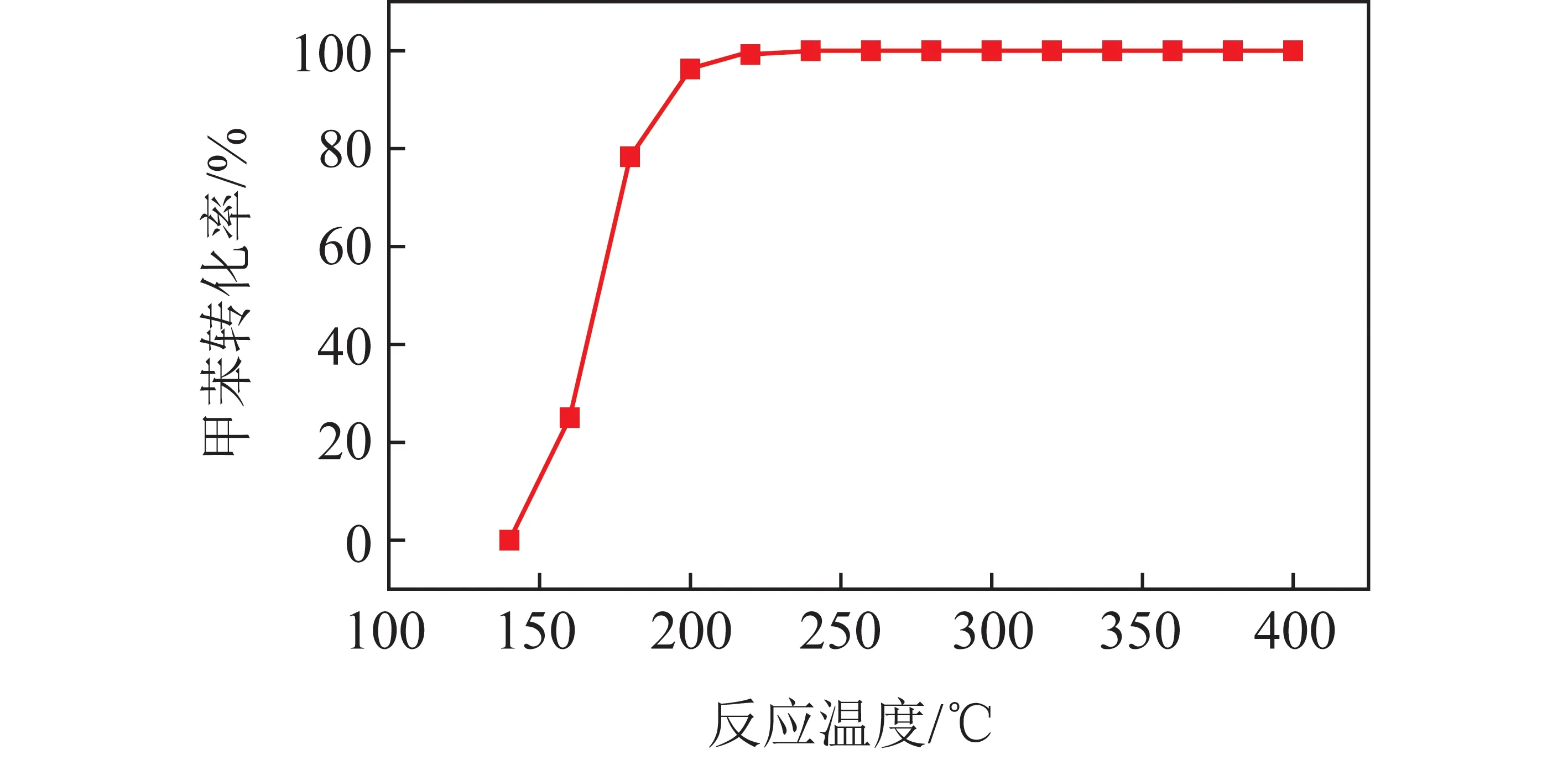

2.2.3催化温度的影响

为考察1m3/h稀释气条件下催化床层温度对甲苯废气催化效果的影响,分别探究了220、240、260、280、300和320 ℃条件下甲苯催化效果,具体如图6所示。可知在不同催化温度下,活性炭脱附气中甲苯浓度含量均呈现出先增大后降低的趋势,且峰型大体相同,脱附气甲苯浓度峰值均出现在试验开始后的10~20 min,表明不同催化床层温度对前段活性炭脱附未产生影响,且催化尾气甲苯浓度峰值出现的时间点基本与活性炭脱附气中甲苯浓度峰值出现时间相同,表明脱附气经稀释气稀释后进入催化剂床层可实时快速催化氧化,基本不存在时间间隔,可满足实际应用的需求。催化床层温度为220 ℃时,催化尾气甲苯峰值浓度为420 mg/m3,与本课题组前期工作相比,相同催化剂在220 ℃早已将甲苯完全催化氧化[10],如图7所示。这主要是因为本体系催化剂为Pd-Ce双元催化剂,由PdO提供吸附位点,将吸附的甲苯分子活化并提供活性氧与甲苯分子发生氧化最终生成H2O和CO2,Ce3+与Ce4+共存提供了大量的氧空位,增加了氧的流动性,促进气氛中O2的吸附与活化,并将被甲苯分子还原的Pd0粒子重新氧化成Pd2+粒子,加快甲苯催化氧化进程[10];而脱附前期甲苯浓度较高,催化剂表面的活性位点不足以将甲苯分子完全吸附并催化氧化[23],另外本试验空速是前期研究工作的5倍以上,即150 000 h-1,高空速条件下缩短了甲苯分子在催化剂床层的停留时间,降低了催化效果。随着催化床层温度的提高,催化尾气中甲苯浓度峰值也随之降低,这是因为催化温度的升高,提高了反应体系能量,催化剂表面活性氧物质能更加活跃,促进了甲苯分子的开环与氧化,进而提升催化活性[24]。催化床层温度提升至320 ℃后,尾气中甲苯峰值浓度可降低到9 mg/m3。

图6 不同催化温度对催化效率的影响Fig.6 Effect of different catalytic temperature on the catalytic efficiency

图7 温度对催化剂催化甲苯效率的影响Fig.7 Effect of temperature on toluene catalytic efficiency

2.3 吸附-脱附-催化系统一体化试验

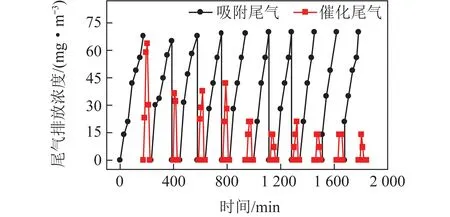

2.3.1循环运行测试

根据2.2节中获得的最佳运行工艺参数(吸附气量0.7m3/h,脱附气气量0.1 m3/h,稀释气气量1 m3/h,脱附时间1 h,催化温度320 ℃),对含2 000 mg/m3甲苯的废气进行吸附-脱附-催化一体化试验,所用催化剂为0.38~0.86 mm粉体催化剂。具体流程如下:取25 g新鲜活性炭对含甲苯废气进行常温常压吸附,当吸附尾气浓度达到排放限值后,即以甲苯记小于60 mg/m3(GB 16297—1996《大气污染物综合排放标准》),关闭吸附气,并通过0.1 m3/h 洁净空气作为脱附气对活性炭床层进行原位热再生处理,脱附尾气经1 m3/h洁净空气稀释后在催化炉进行催化氧化,洁净尾气直接外排,上述过程记为一次循环过程,考虑到吸附再生10次后的活性炭吸附材料的吸附性能衰减速率大幅降低,其脱附气经稀释后对催化剂的影响不大,因此本吸附-脱附-催化一体化试验的循环次数均定为10次,结果如图8所示。

图8 循环试验尾气排放浓度情况Fig.8 Concentration of exhaust gases in circulating experiment

由图8可知,催化尾气浓度每个循环呈现先增大后降低的趋势,整体呈下降趋势,且排放浓度基本低于40 mg/m3,可满足焦化行业GB16171—2012《炼焦化学工业污染物排放标准》和钢铁行业GB 28665—2012《轧钢工业大气污染物排放标准》)对于非甲烷总烃的排放要求;这主要是由于刚开始脱附时,大量甲苯随脱附气进入催化剂床层,废气中甲苯含量较高,不利于催化反应的进行;随着脱附的进行,进入催化剂床层的甲苯浓度随之降低,进而提升催化剂的催化效率,催化尾气中甲苯含量降低;随着多次吸附脱附的进行,活性炭孔道受到一定破坏,同时每次脱附均会有一定量的甲苯残留,造成活性炭吸附容量降低,即甲苯吸附量降低。因此,随着多次循环试验的进行,进入催化床层的甲苯峰值浓度随之降低,催化剂活性提高,造成催化尾气甲苯浓度整体呈下降趋势。

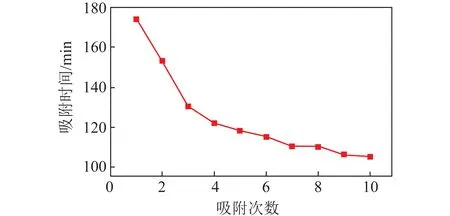

2.3.2循环次数对活性炭性能影响

由图8可知,随着吸附脱附催化循环试验次数的增加,吸附尾气甲苯排放浓度曲线愈发陡峭,即吸附尾气甲苯排放速率随循环试验次数的增加而增大,这与催化尾气甲苯浓度整体呈下降趋势原因相同,均由活性炭吸附容量降低造成的。为进一步探究循环次数对活性炭吸附性能的影响,在与吸附-脱附-催化一体化循环试验相同的试验条件下,考察循环次数与活性炭吸附饱和时间之间的关系,结果如图9所示。

图9 再生次数对吸附时间的影响Fig.9 Effect of regeneration times on adsorption time

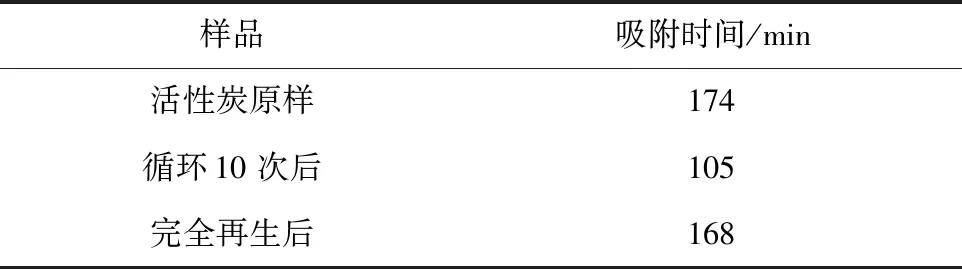

由图9可知,新鲜活性炭经历174 min后达到吸附饱和状态,经1 h原位热再生后,又经153 min达到吸附饱和状态,活性炭吸附能力降低12%;经10次再生后,吸附饱和时间仅为105 min,吸附能力降低39.7%。表明单纯1 h的原位热再生不能完全脱附吸附的甲苯分子,随着再生次数的增加,未脱附的甲苯分子不断累积,降低了活性炭吸附容量;又由于多次的热再生,对活性炭孔道结构产生一定影响,如SEM表征测试结果,其再生后的表面褶皱减少,并存在一定的颗粒物。为探究经多次循环试验的活性炭再生性能,对经历10次循环试验的活性炭进行彻底再生,结果见表2。

表2 脱附完全后活性炭吸附时间变化Table 2 Adsorption time of activated carbon after desorption

由表2可知,彻底再生后的活性炭吸附饱和时间恢复到168 min,基本达到新鲜活性炭的水平,表明经过100 ℃、6 h再生后,活性炭可脱除之前残留的吸附物质,脱附时间对活性炭再生性能有较大影响。

3 结 论

1)将原单一活性炭吸附技术与催化技术进行耦合,构建吸附-脱附-催化一体化技术,可满足污染物排放要求,并以甲苯为探针分子,最佳工艺参数为:吸附气量0.7 m3/h,脱附气气量0.1 m3/h,稀释气气量1 m3/h,脱附时间1h,催化温度320 ℃(吸附气甲苯浓度为2 000 mg/m3)。

2)经15次热再生后,活性炭孔道存在部分坍塌,比表面积由889 m2/g降至688 m2/g,孔容由0.50 mL/g 降至0.37 mL/g,孔径无明显变化,均在2.2 nm左右;这与SEM观察到的活性炭表面褶皱减少相吻合,说明多次热再生后活性炭孔道存在一定程度的坍塌,但依然保持介孔特性;TG曲线中再生后活性炭失重曲线略低于新鲜活性炭,进一步证明多次热再生对活性炭孔道结构存在一定的破坏性。

3)试验以商用活性炭为吸附材料,对甲苯进行吸附,便于有实际需求的企业直接购买,降低使用门槛;结合实际排放特点,即低浓度、大风量,以废气浓度20 mg/m3、气量7 m3/h计算,该吸-脱附-催化一体化技术一个循环可以连续吸附30 h以上,完全可以满足中小企业一天用量,且脱附再生时间1 h,可完全实现白天吸附,夜晚再生;经10~15次循环后,即1~2个星期对活性炭床层进行一次彻底再生,极大方便中小企业使用,并降低运行成本。