扰流件排列对亚微米颗粒湍流团聚效率影响研究

2020-11-18李正鸿刘鹤欣杨富鑫谭厚章

李正鸿,刘鹤欣,杨富鑫,冯 鹏,谭厚章

(西安交通大学 热流科学与工程教育部重点实验室,陕西 西安 710049)

0 引 言

细颗粒物是导致雾霾天气的主要原因,近年来,细颗粒物污染已成为社会关注的重点问题,特别是当量动力学直径小于1 μm的亚微米颗粒(PM1)能够在空气中长时间悬浮和远距离输送,且由于其颗粒粒径小,比表面积大,易直接或间接吸附空气中的重金属和其他有毒物质进入人体,危害人类健康[1-2]。而燃煤工业是细颗粒物排放的主要来源之一。目前电厂常用的除尘设备有电除尘装置、布袋除尘装置、湿法除尘装置及传统除尘设备等,其中静电除尘装置具有能耗低、效率高、烟气处理量大、技术成熟等优点,应用最广泛。静电除尘器装置除尘效率高达99.9%,但由于其荷电机理,对亚微米颗粒,特别是0.1~1 μm颗粒存在穿透窗口,脱除效率不高。亚微米颗粒物的团聚技术可以促进烟气中颗粒的碰撞黏附,减少颗粒数量,增大颗粒平均粒径,是提高亚微米颗粒脱除效率的有效措施,目前常用的团聚技术有湍流团聚、声团聚、化学团聚、磁团聚、相变团聚等以及各种耦合团聚方法[3-7]。湍流团聚方法简单、高效、易于推广,易与其他团聚方法耦合,湍流团聚技术的研发具有理论与现实意义。

大量学者对湍流团聚技术进行探索,1956年,Saffman和Turner[8]首次基于球碰撞概念提出了精确的超细颗粒(颗粒Stockes数Stk=0)的碰撞-团聚方程模型,但其模拟只是基于理想的均匀各向同性简单的湍流运动,有很大的局限性;Abrahamson等[9]在分子混沌理论假设条件下得到了大惯性颗粒(Stk=∞)的湍流团聚方程模型;湍流作用对有限惯性颗粒团聚的影响包括湍流输运效应和局部富集效应2方面;Williams & Crane等[10]从牛顿第二定律出发,分析颗粒的受力情况,考虑湍流的加速作用和剪切作用,试图得到在考虑湍流输运效应情况下的有限惯性颗粒湍流团聚方程模型;Kim等[11]对多分散纳米级颗粒进行了湍流团聚研究,湍流的能量越大,颗粒越容易受影响,从而使流场中细颗粒产生团聚现象;Sercan等[12]对三角柱后方流动结构进行研究,发现三角扰流柱后方出现涡流后会使湍流场中扰动性更强。国内学者对湍流团聚效率的研究也很多,陈亚伟等[13]考虑了烟气流速对湍流涡旋及团聚效率的影响;章鹏飞等[14]对装置元件排列间距和颗粒浓度对超细颗粒物湍流团聚的影响进行数值模拟;刘忠课题组[15-16]针对扰流装置形状,排列方式、间距等做了大量工作,模拟了不同条件下的湍流流场情况。此外,2002年澳大利亚Indigo公司首次开发出了包括双极静电和湍流团聚的商业颗粒物凝聚器,并进行了相关试验;孙德帅等[17]在可吸入颗粒团聚室中引入气体射流,并以撞击式采样器和激光粒子计数器测量可吸入颗粒团聚前后质量与数量变化来评价颗粒的团聚效率。然而由于亚微米颗粒的团聚过程复杂且没有较好的观测手段,湍流团聚的试验研究还有所欠缺,特别是数量浓度方面的研究等。

本文研究不同扰流件大小、排列方式对湍流团聚效率的影响规律。搭建亚微米颗粒湍流团聚试验台,利用扫描电迁移率粒径谱仪(SMPS)测量湍流段前后进出口亚微米不同粒径数量浓度,研究扰流柱特性对亚微米颗粒团聚效率的影响,并借助Fluent软件,结合试验数据,分析不同扰流柱排列下流场对亚微米颗粒湍流团聚效率的影响。

1 试 验

1.1 试验装置

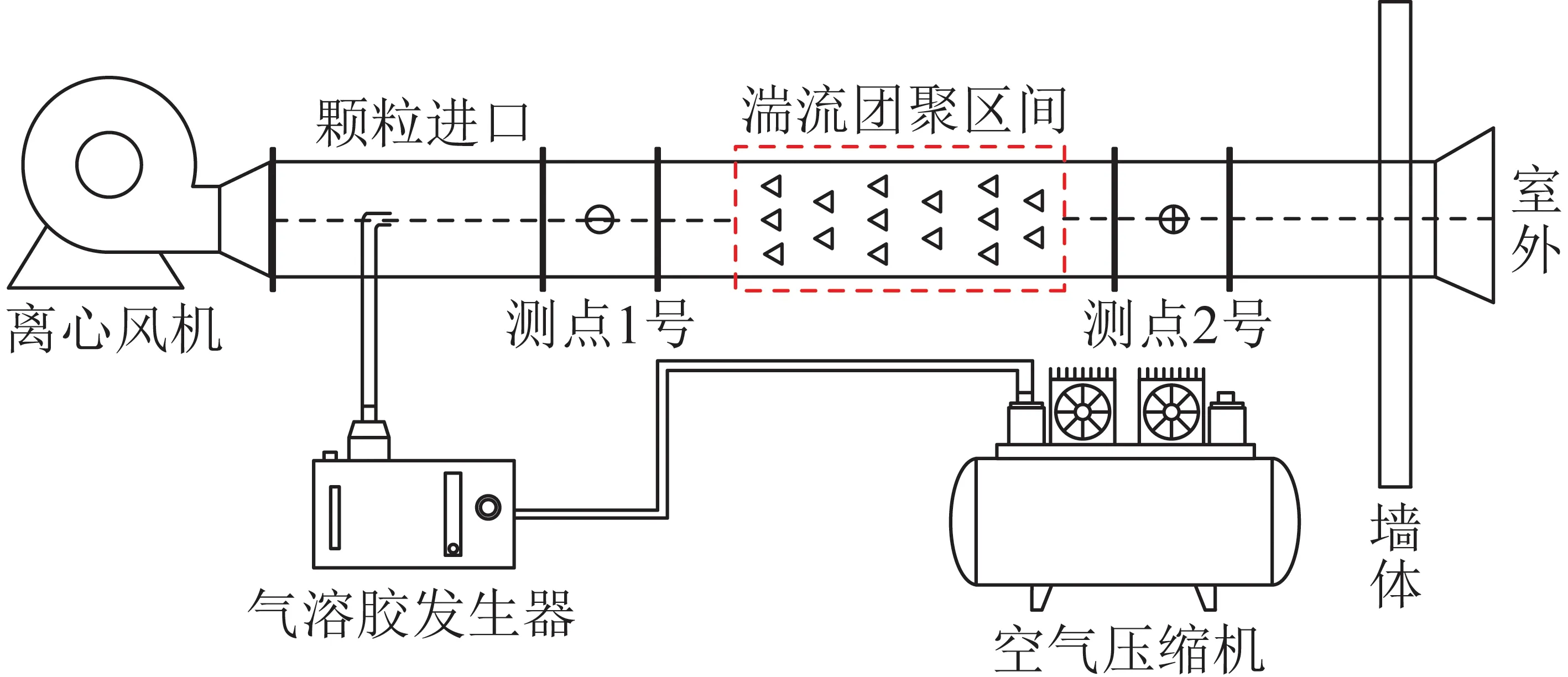

亚微米颗粒湍流团聚试验台由离心风机、空气压缩机、多分散气溶胶发生器、湍流团聚试验管道、颗粒粒径测试系统组成(图1)。空气压缩机鼓入清洁空气,使气溶胶发生器产生多分散亚微米颗粒。离心风机为团聚试验系统提供动力,湍流团聚管道内放置扰流件(图2),产生湍流效应。在湍流区,不同粒径颗粒由惯性产生的速度梯度导致颗粒间发生碰撞。由于范德华力的作用以及超细颗粒的物理特性,超细颗粒在碰撞后容易黏附在较大颗粒上发生团聚,经团聚后颗粒由出口排到室外。湍流团聚区间前后设置测点孔,方便颗粒采样及粒径浓度测量。

图1 亚微米颗粒湍流团聚试验台Fig.1 Experimental platform for the submicron particulate turbulent agglomeration

图2 三棱柱扰流件Fig.2 Triangular prism disturbing structure

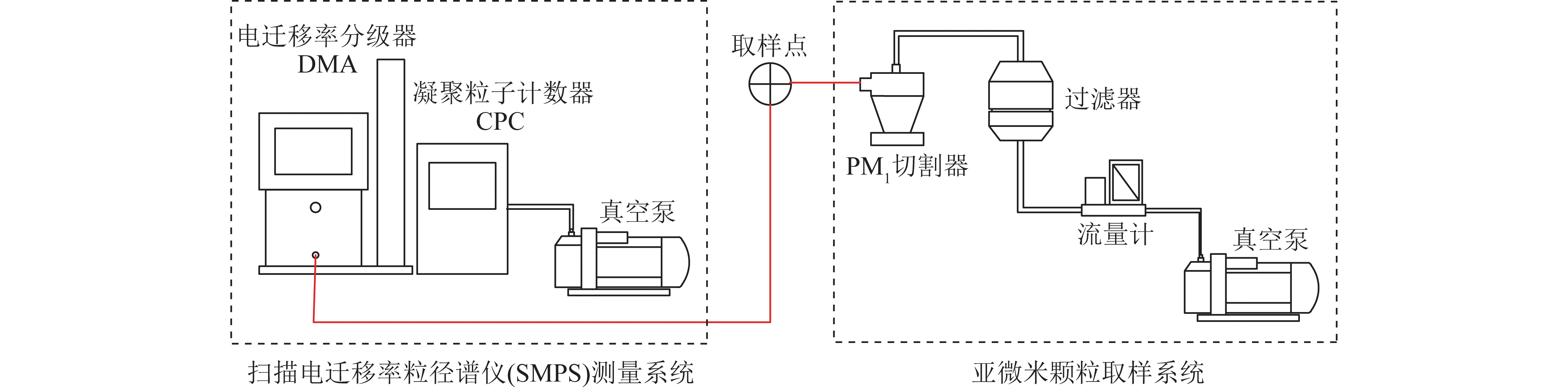

颗粒采样装置前段设PM1切割器,后依次接过滤器、流量计、抽气泵,采样膜片为特氟龙滤膜。浓度测量以扫描电迁移率颗粒物粒径谱仪(SMPS)为主,由差分电迁移率分析仪(DMA)和凝聚粒子计数器(CPC)组成,DMA按颗粒尺寸将颗粒进行分级,分级后的亚微米颗粒进入CPC,对15.7~850.5 nm的亚微米颗粒数量浓度进行在线监测。亚微米颗粒采样,测量系统如图3所示。

图3 亚微米颗粒湍流团聚测量系统Fig.3 Measurement and sampling systems for the submicron particulate turbulent agglomeration

湍流团聚通道宽高为150 mm×100 mm,团聚区间长度为550 mm,测点1与气溶胶发生器入口距离经模拟可使亚微米充分扩散,测点2与湍流团聚区间末端距离足够长,满足湍流团聚后使颗粒充分碰撞的试验需求。湍流团聚区间内设置可拆卸型扰流柱,提供湍流条件,促使亚微米颗粒发生湍流团聚。为降低流体阻力[18],加强湍流涡旋和易于加工,采用三棱柱型扰流件,扰流件高100 mm(图2),通过调整扰流柱大小及位置来探究扰流件对颗粒湍流团聚的影响。通道出口伸出窗外,防止亚微米颗粒再次进入试验管道,减少环境对试验结果的影响。

1.2 试验方法

试验由空压机及气溶胶发生器构成亚微米产生系统,以3%的(NH4)2SO4溶液为雾化介质,产生亚微米颗粒,通过调节气溶胶发生器入口压力及喷口数量调节产生的亚微米颗粒数量浓度大小。试验与采样时,采用导电硅管作为连接管路,减少管内黏附与二次碰撞引起的误差。试验测量以30 min为一个测量周期,每个周期内分别测3组进口和出口颗粒粒径数量浓度,每组工况测3个测量周期,通过数据处理减少误差,保证数据准确性。以颗粒物团聚效率为参考标准,颗粒团聚效率定义为

(1)

式中,Nin、Nout分别为进出口亚微米颗粒数量浓度,个/cm3。

1.3 颗粒发生器稳定性验证

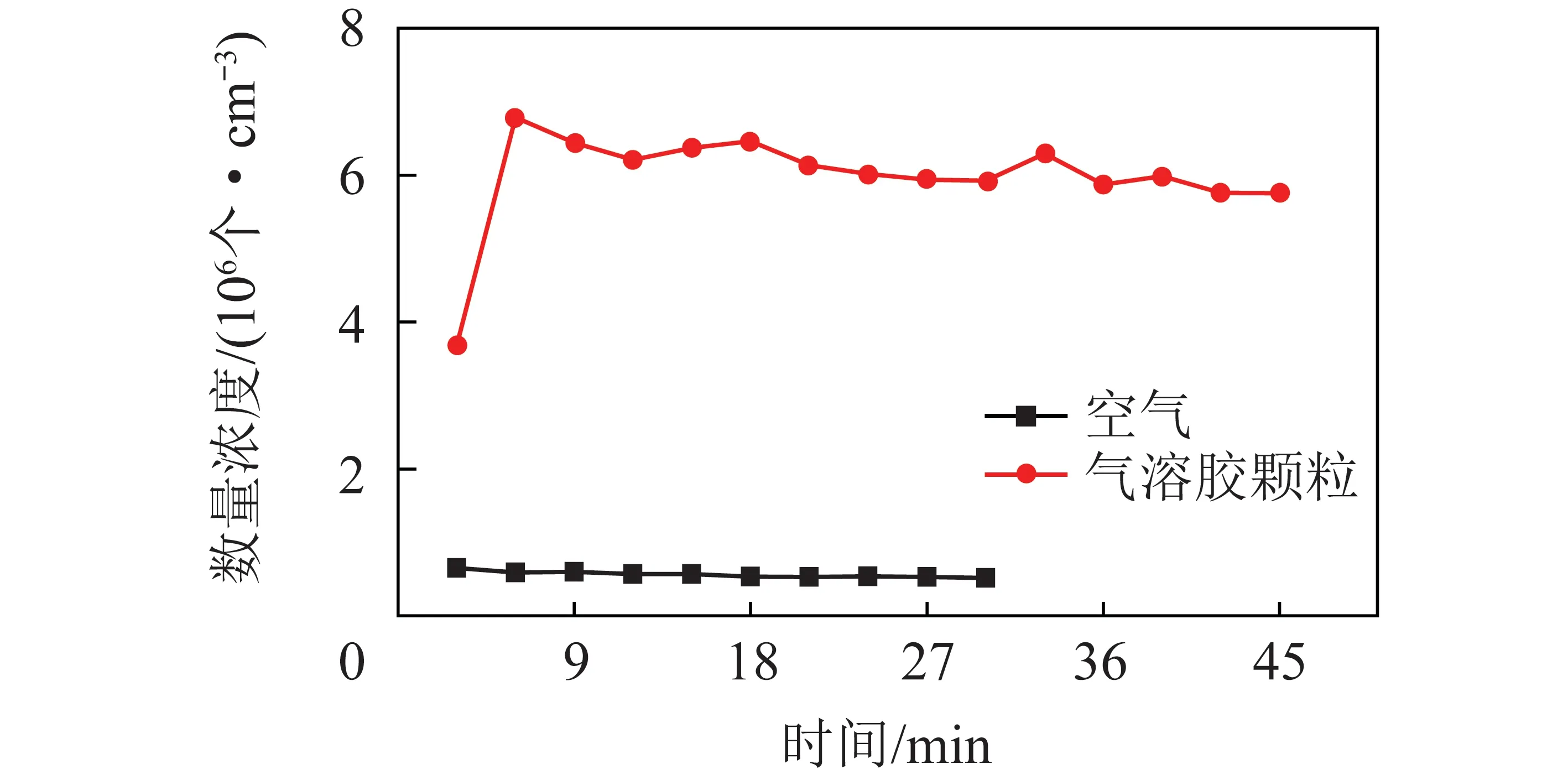

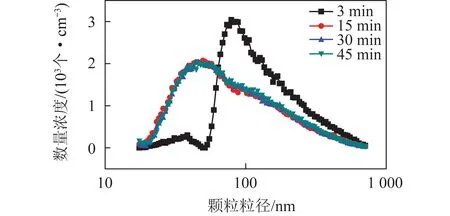

气溶胶发生器作为亚微米颗粒的产生装置,其稳定性对试验的稳定性、准确性都有较大影响,通过预试验,发现气溶胶发生器入口压力、喷口数量、通道风速等对颗粒的数量浓度及稳定性均有影响,经测试,暂定入口压力为206.84 kPa,通道中心风速3.0 m/s。对亚微米产生的颗粒进行时间稳定性验证,45 min内亚微米颗粒浓度及30 min内空气中颗粒总数量浓度随时间变化如图4所示,不同粒径亚微米颗粒数量浓度占比随时间变化如图5所示。

图4 总数量浓度随时间变化Fig.4 Particle concentration changes with time

图5 各粒径数量浓度占比随时间变化Fig.5 Particle size distribution changes with time

由图4可知,亚微米颗粒浓度在刚开始3 min与之后时间段有较大浓度差,一方面可能是由于气溶胶发生器与风机刚开始运行,稳定性不够;另一方面可能是由于SMPS内残余气体使测量出现误差;测量过程中以15 min为一个测量时长,将所测数据分为3组取平均值,去掉误差较大的3和6 min数据,发现整体亚微米颗粒总数量浓度误差稳定在0~3%,符合误差要求。对环境空气中颗粒数量浓度进行测量,发现空气中颗粒浓度相对稳定,且数量级在试验亚微米颗粒浓度的1/10左右,影响较小。

由图5可知,除3 min数据外,其余各组数据随时间变化较小,重复性好。通过亚微米颗粒产生稳定性试验分析,发现除了第1组数据外,亚微米颗粒浓度随时间的稳定性较好,为确保准确,每次试验前,先将仪器运行30 min再开始测量。

1.4 误差性分析

试验过程中,误差可能主要来自源头及过程2方面,源头即由于气溶胶发生器不稳定导致气溶胶颗粒产生变化,过程是由于管道内壁吸附气溶胶颗粒导致颗粒减少。1.3节验证了气溶胶发生器的稳定性满足要求。为测得壁面吸附的结果,在壁面沾附滤膜,测量半小时后,滤膜称量基本没有变化,因此视为可忽略壁面吸附的影响。

2 结果与讨论

2.1 亚微米颗粒粒径对湍流团聚的影响

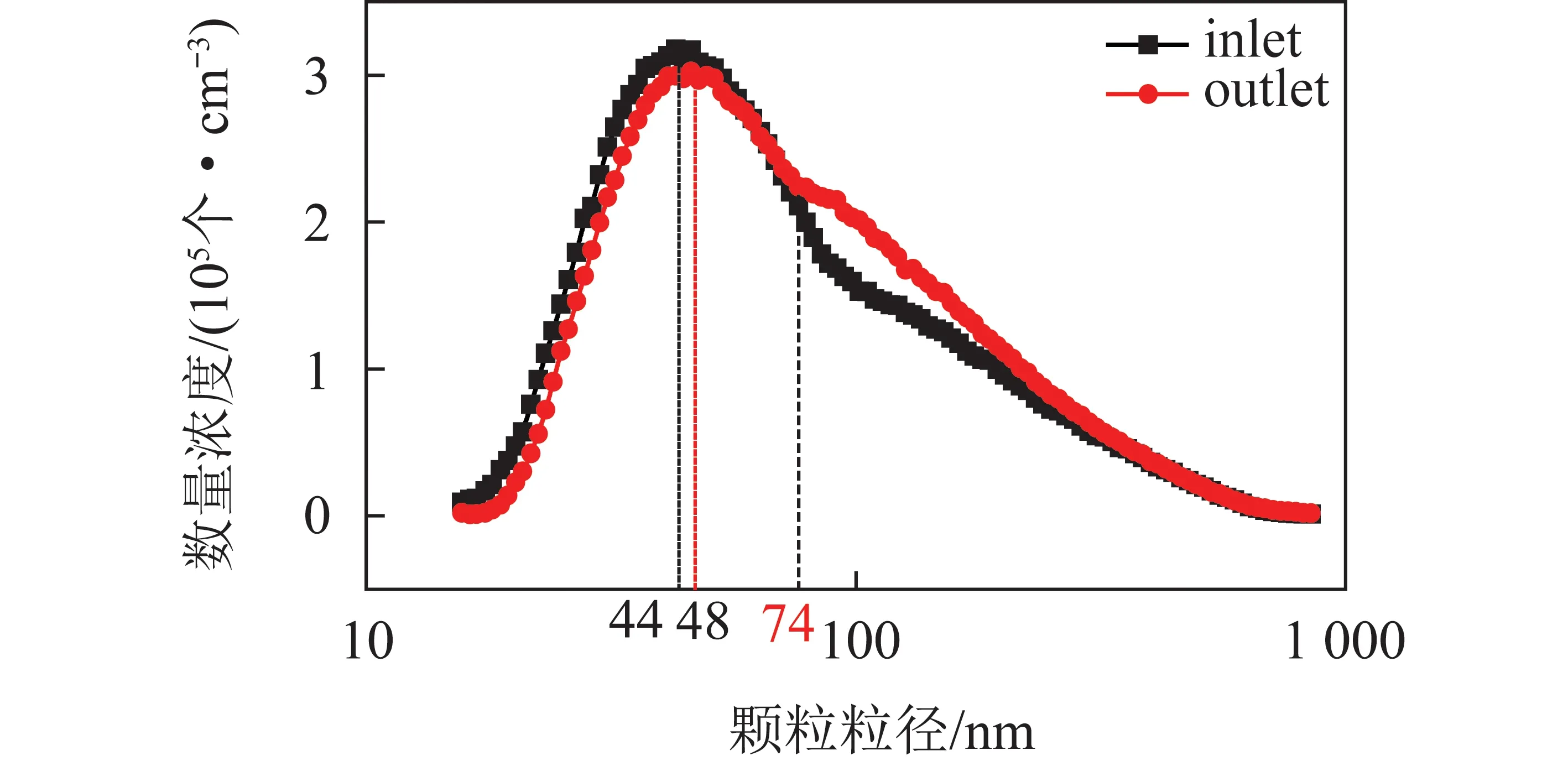

亚微米颗粒的团聚特性与其离散相参数密切相关,尤其是亚微米颗粒粒径,颗粒越小,扩散程度越大;随着颗粒粒径减小(Stk<1),颗粒扩散程度趋于相同。为研究不同粒径下颗粒的团聚效率,设定6排扰流柱,绕流件边长为10 mm,横向间距10 mm,纵向间距40 mm,测定了风速3.0 m/s下粒径分布与分粒径颗粒的脱除效率。颗粒粒径分布情况如图6所示,可知小粒径颗粒易发生团聚,因此小于74 nm的颗粒在入口处均大于出口处,颗粒直径大于74 nm时,由小粒径颗粒团聚而成的大颗粒数增多,出口颗粒数量浓度大于进口;从整体看,出口峰值较进口峰值由44 nm处移到48 nm处,也从一定程度上说明颗粒发生了团聚现象。

图6 风速3.0 m/s时颗粒粒径分布Fig.6 Particle size distribution at a flow rate of 3.0 m/s

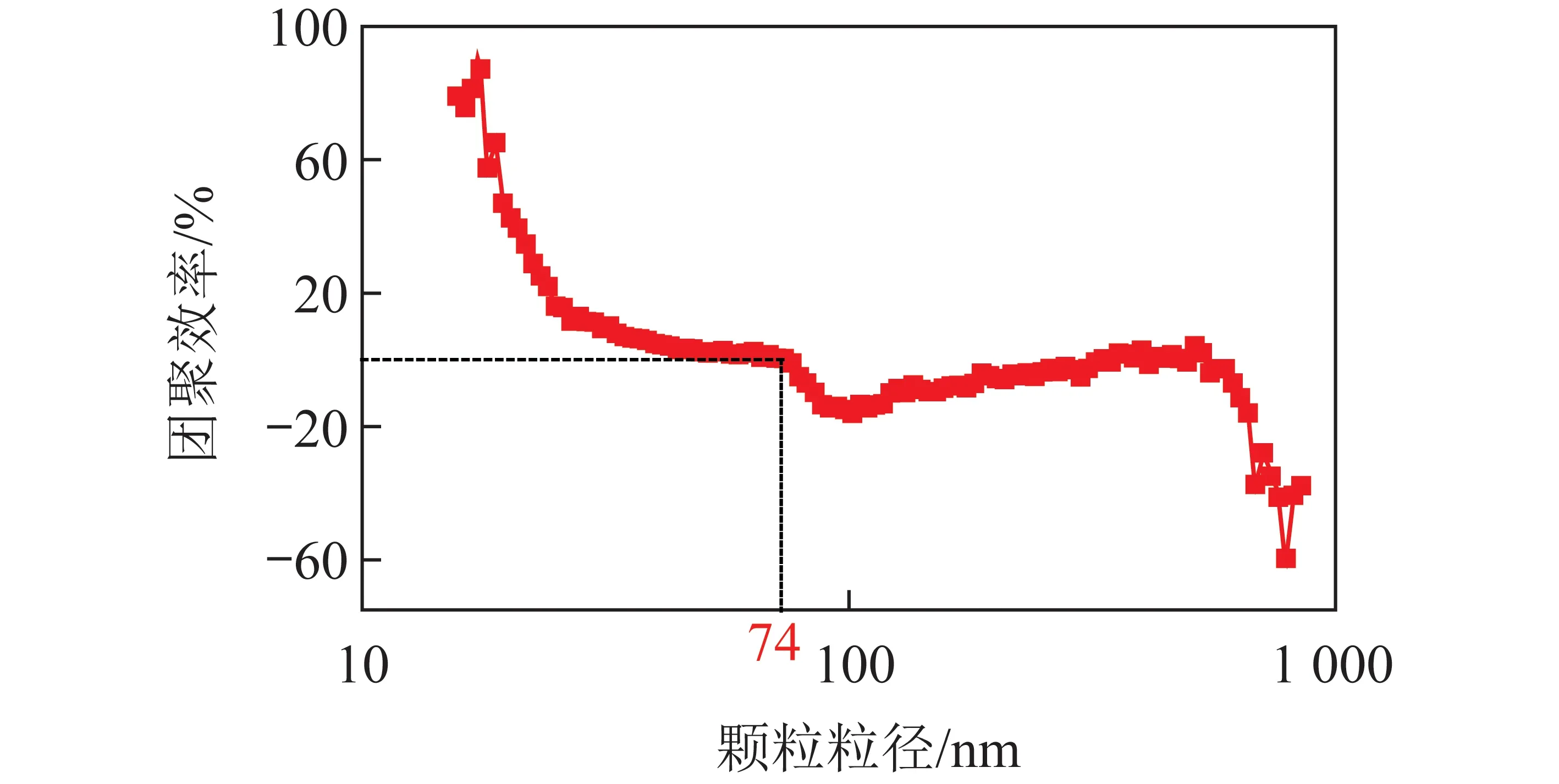

分粒径颗粒的团聚效率如图7所示,可知小粒径颗粒具有较大的团聚效率,随粒径增大,团聚效率逐渐减小,颗粒粒径大于74 nm时,颗粒团聚效率变为负数。

图7 风速3.0 m/s时颗粒分粒径团聚效率Fig.7 Agglomeration efficiency of different particle size at a flow rate of 3.0 m/s

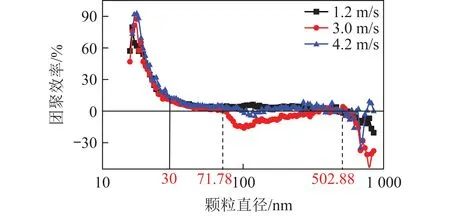

为确保试验可靠性,本文又测试了不同风速(1.2、1.8、2.4、3.4、4.2、4.8 m/s)下管道内的颗粒团聚效率,经雷诺数计算,符合湍流条件。在几种不同雷诺数下,发现同样具有以上规律,1.2、3.0及4.2 m/s 风速下分粒径的脱除效率如图8所示。可知随着亚微米颗粒粒径的增大,团聚效率整体减小,原因可能在于小颗粒受流场的作用较为强烈,扩散程度较大,与大颗粒的碰撞率增加,加大了其团聚效率[19],而随着颗粒增大,碰撞率降低,其团聚效率随之减小。3种不同风速时,对<30 nm的颗粒,湍流团聚效率在10%~90%,而>100 nm亚微米颗粒团聚效率较低,均在10%以内,3.0 m/s时团聚效率甚至为负。此外,颗粒粒径大于502 nm时,3种风速的颗粒团聚效率均变为负数,一方面是因为大粒径颗粒的团聚效率较小,另一方面是因为小颗粒团聚增加了大粒径颗粒的数量。

图8 分粒径的团聚效率Fig.8 Agglomeration efficiency of particle size

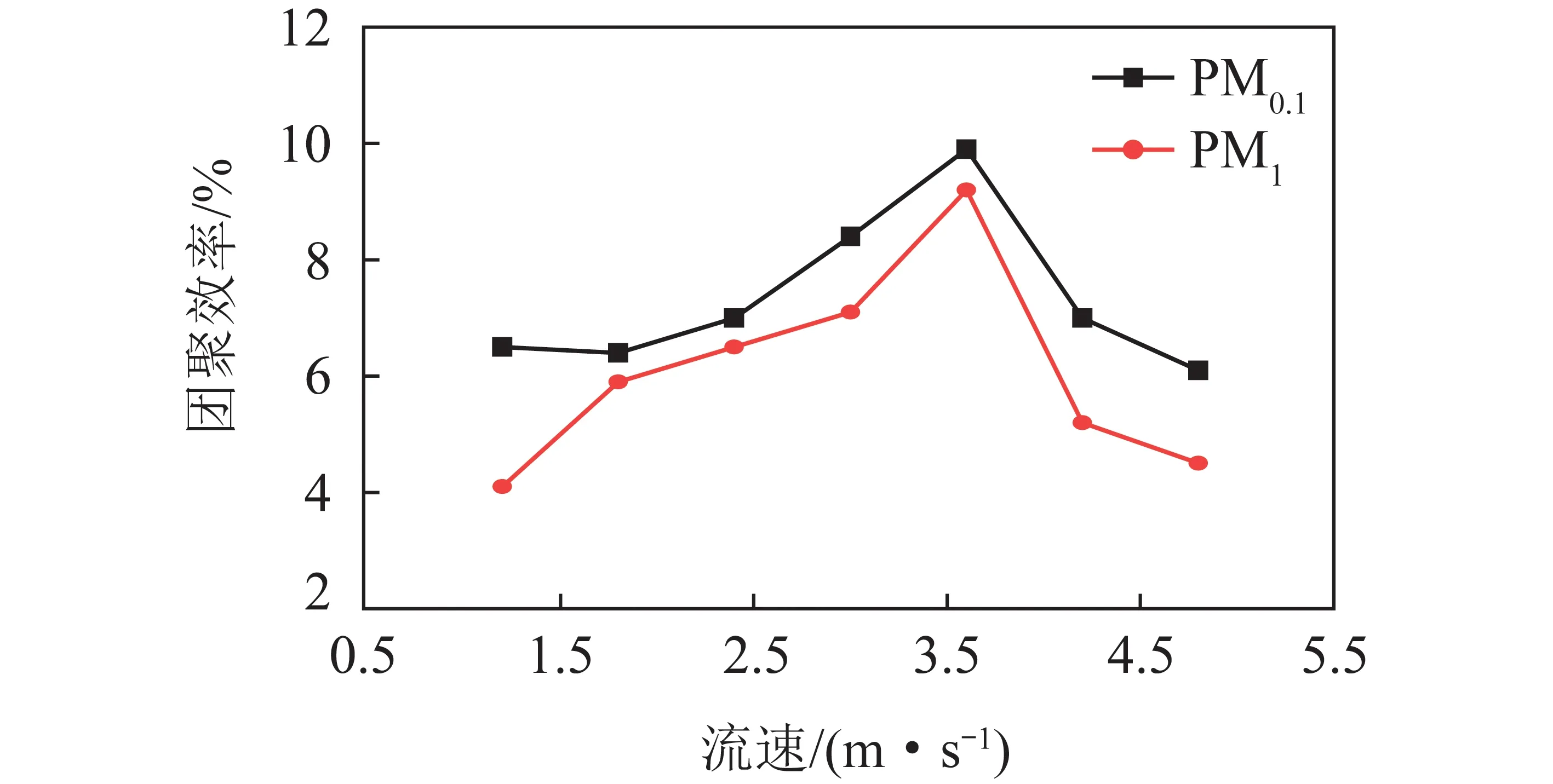

不同流速下,PM0.1与PM1的团聚效率如图9所示,可知团聚效率的峰值出现在3.0~4.0 m/s,低风速时,随着风速提高,湍流团聚区的湍流强度加大,小颗粒的扩散程度增大,碰撞几率也随之加大,所以PM0.1和PM1的团聚效率不断增大;而随着流速再次提高,颗粒在湍流团聚区的停留时间减小,颗粒间的碰撞次数减少,因此整体呈现先增加后减少的趋势,与孙宗康等[20]研究有相似规律。各流速下,PM1的团聚效率均小于PM0.1,与图8规律相符。

图9 不同流速下团聚效率Fig.9 Agglomeration efficiency at different flow rates

2.2 扰流件大小及布置位置的影响

本文湍流团聚区间依靠扰流件的布置产生湍流效应,为了探究扰流件对湍流团聚产生的影响,在4种工况下,探究扰流柱大小、扰流柱布置横向间距、纵向间距及纵向排数的影响,公共工况为风速3.4 m/s,扰流柱大小10 mm,横向节距10 mm,纵向节距40 mm,纵向排数6排,通过调整扰流柱大小、横向间距、纵向间距以及纵向排数来获得不同工况。

为了解扰流柱大小及布置位置对团聚区域内流场的分布影响,利用ICEM软件对流场区域物理模型进行了网格划分,网格使用为非结构性网格,在扰流柱及壁面边界处对网格进行加密,总网格数为117 281个。利用Fluent软件对流场分布进行模拟时,采用标准k-ε湍流模型,进口条件设置为速度入口,出口条件设置为压力出口,采用Tecplot软件进行计算结果图像后处理。

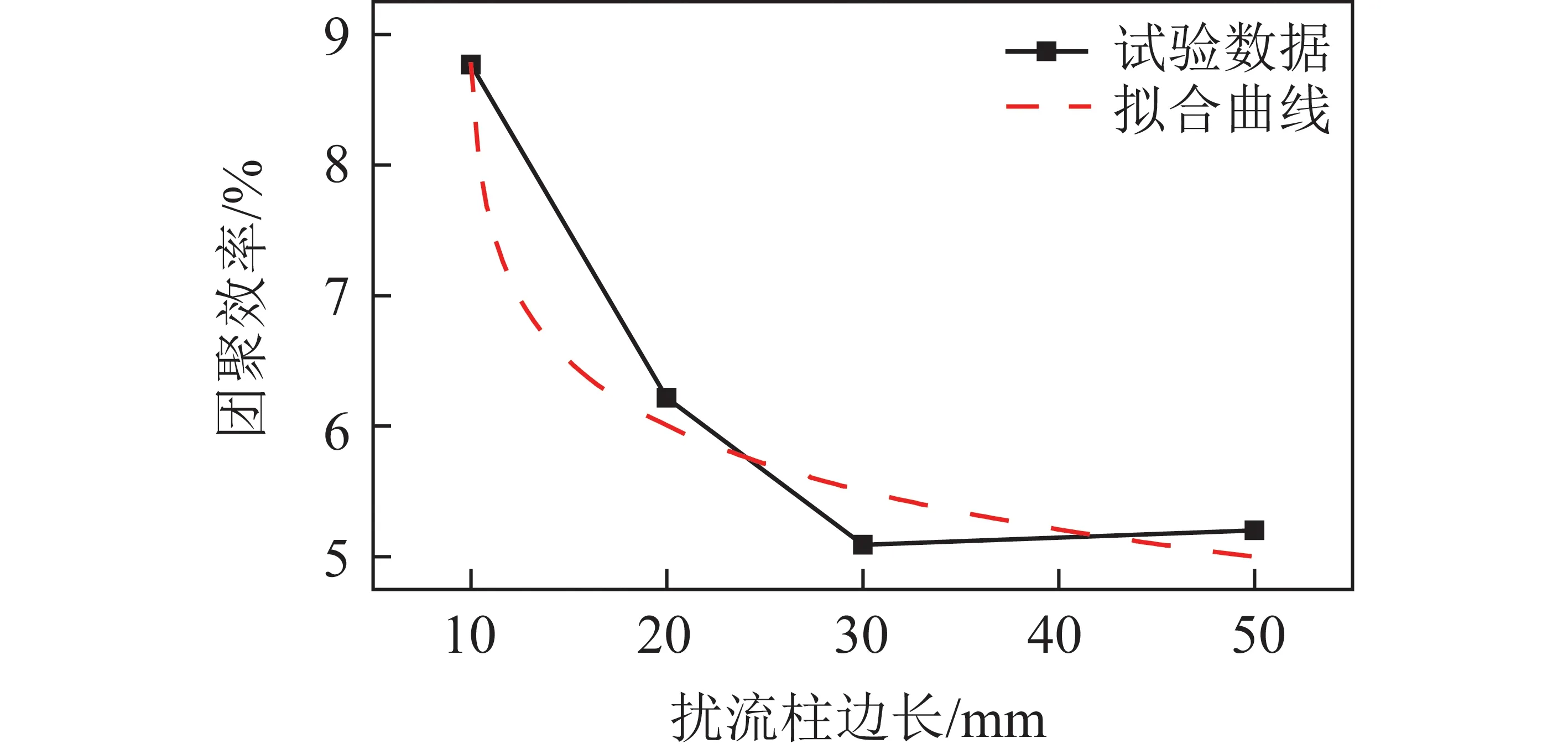

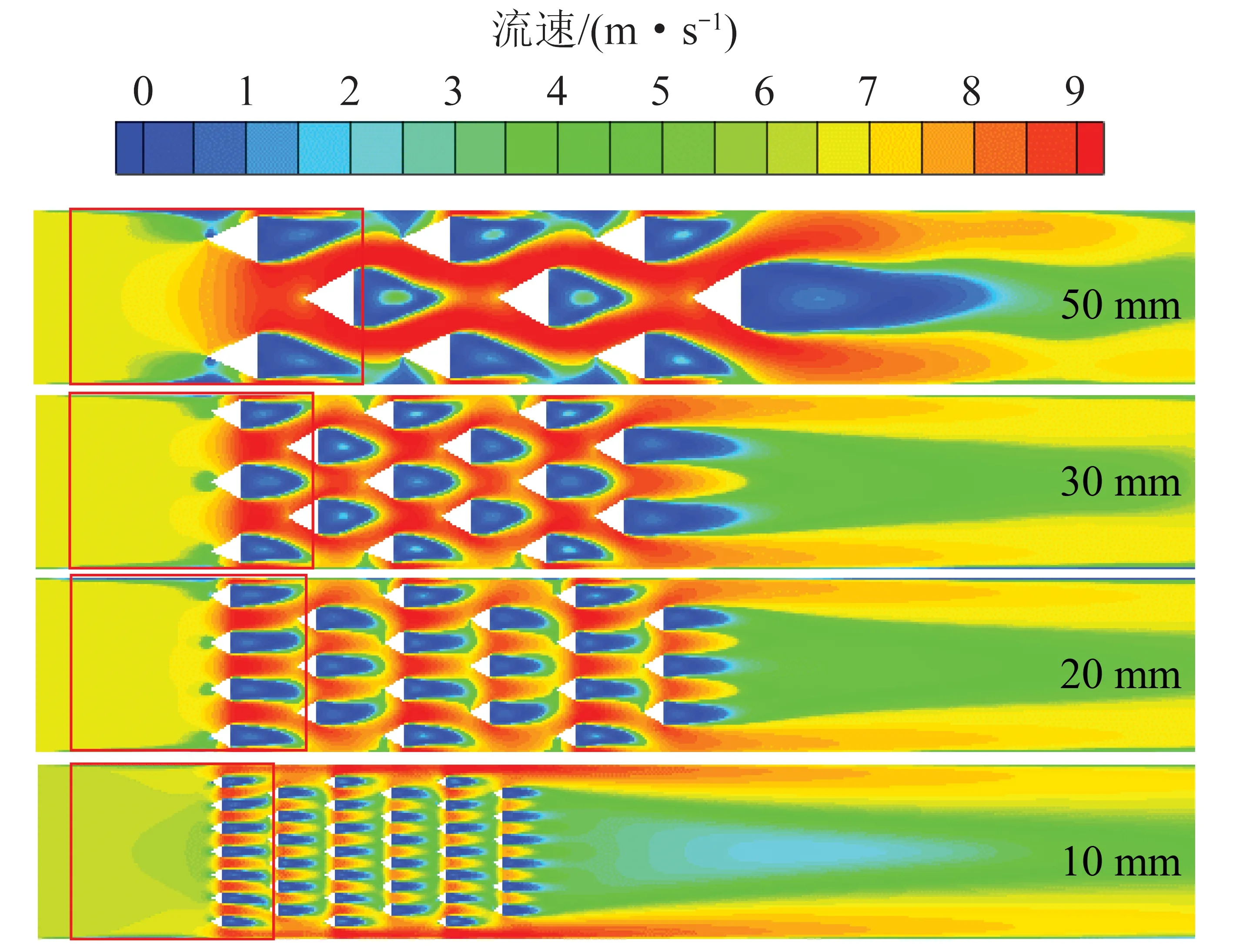

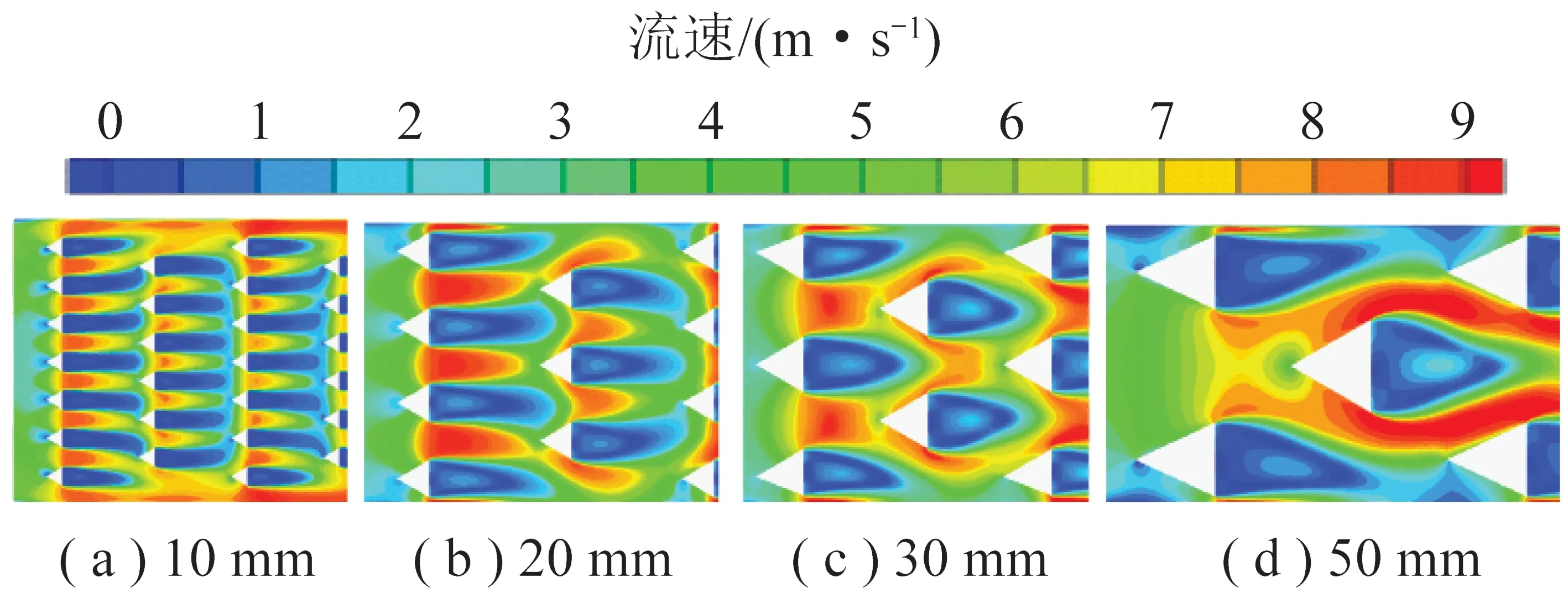

2.2.1扰流柱大小的影响

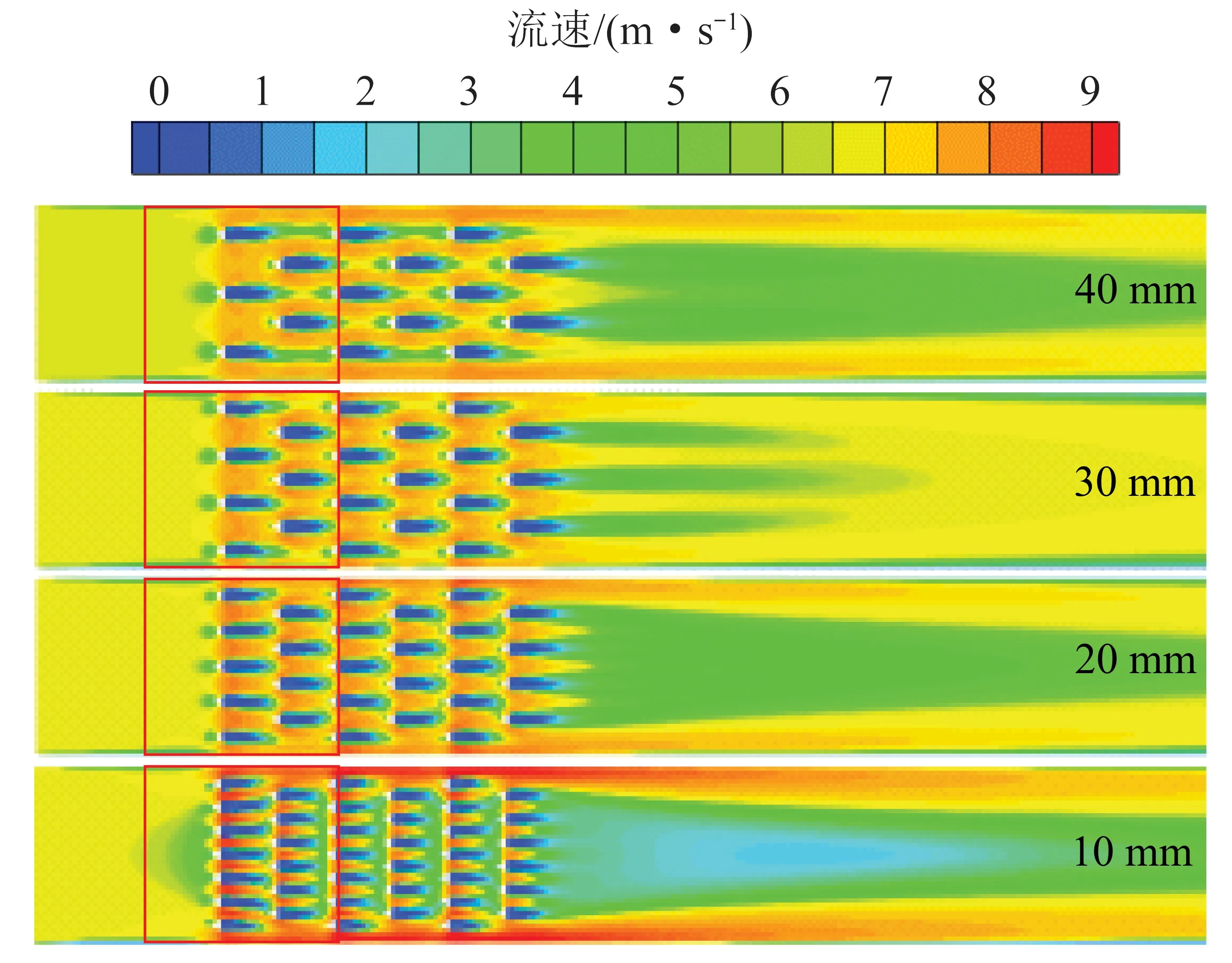

选边长为10、20、30和50 mm四个扰流柱进行试验,其他条件设置为公共工况。扰流柱大小对团聚效率的影响如图10所示。可知随着扰流柱的增大,亚微米颗粒的团聚效率逐渐减小,在50 mm扰流柱时团聚效率最小,呈现一种对数分布规律。不同大小扰流柱的流场情况如图11、12所示。可知10 mm扰流柱时,管道内流场涡街较多,且均匀分布于整个流场,而随着扰流柱大小的增大,以10 mm扰流柱与50 m扰流柱对比,发现50 mm扰流柱仅在扰流柱后前方与后方出现了涡街,而相邻扰流柱之间部分形成通道,气体流速较快,没有产生涡街,大量颗粒由此处直接流出,颗粒间的碰撞与团聚减少,因而团聚效率下降;而10 mm扰流柱时,广泛的涡街分布加强了颗粒之间的碰撞效率,通道内流速降低为颗粒团聚提供了充分的碰撞时间。因此随着扰流柱的增大团聚呈现对数式的分布规律。

图10 扰流柱边长对团聚效率的影响Fig.10 Effect of different disturbing structure size on agglomeration efficiency

图11 不同大小扰流柱流场模拟Fig.11 Flow field simulation of different sizedisturbing structure

图12 流场局部图Fig.12 Local flow field

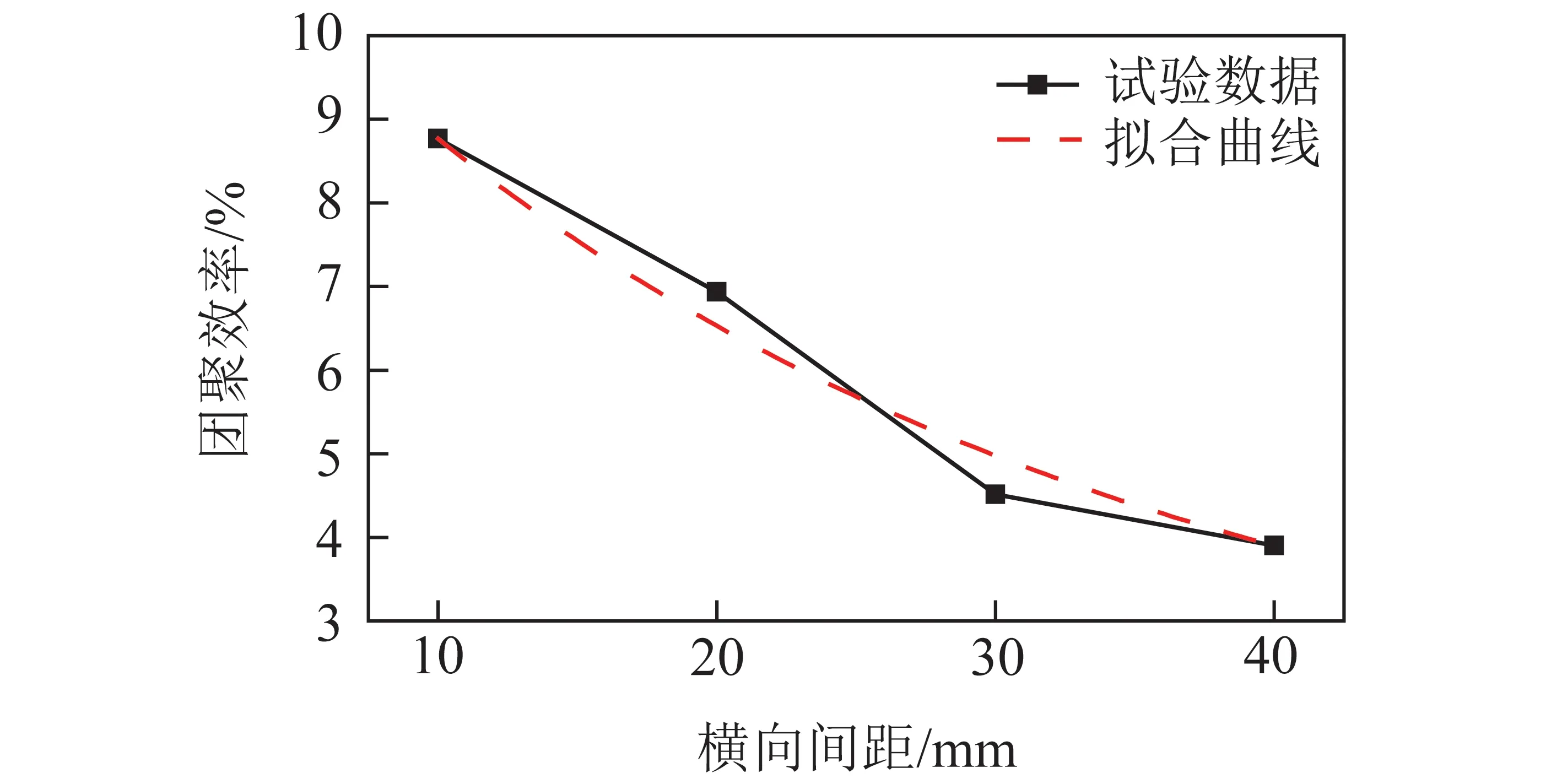

2.2.2 横向间距的影响

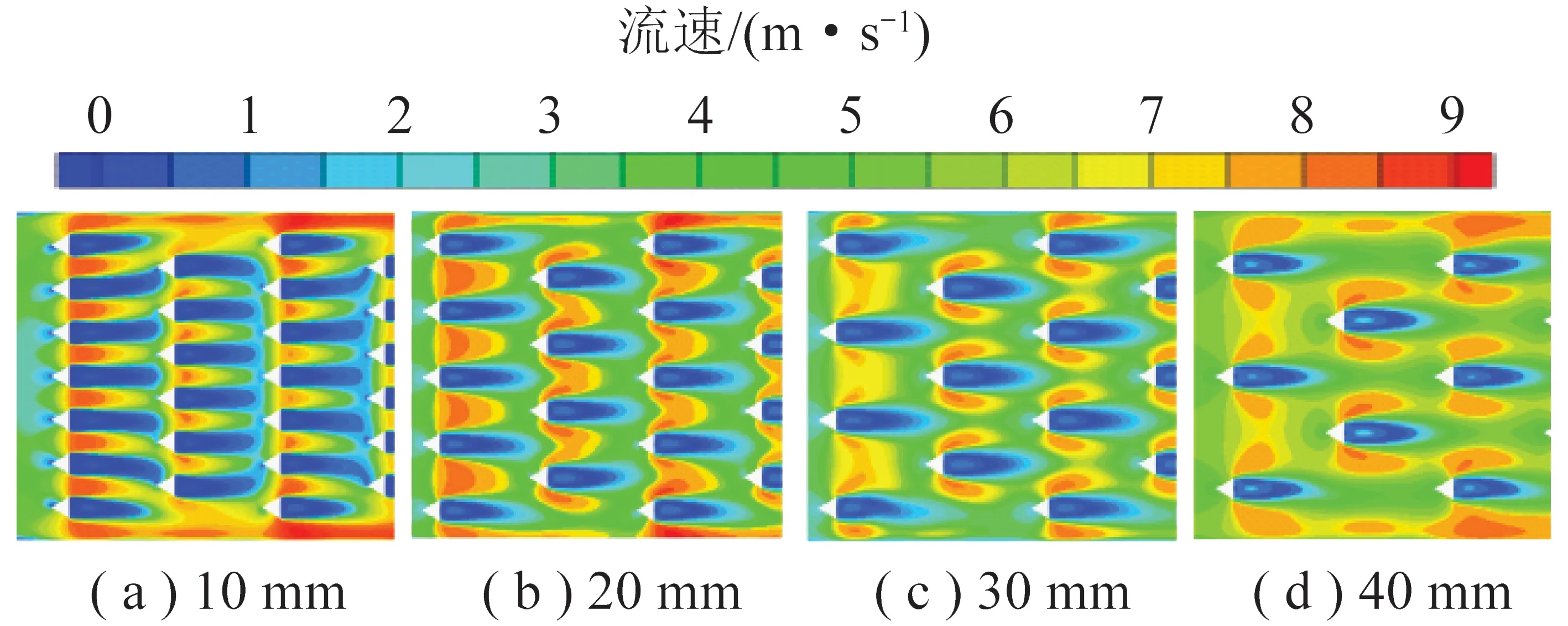

调节横向间距为10、20、30和40 mm,其他试验条件设为公共工况,横向间距对团聚效率的影响如图13所示,可知随着横向间距的增加,亚微米颗粒的脱除效率呈现先下降后趋于稳定的特点。颗粒的团聚效率主要与扰流柱产生的湍流流场相关,随着扰流柱横向间距的增大,迎风面同一截面处扰流柱的数量减小,产生的涡街数量减小。不同扰流柱横向间距的流场情况如图14、15所示。可知10 mm间距工况时,扰流柱产生的涡街尺度较大,扰流柱尾部涡街密度较大且强度较大,能够产生较理想的湍流效应,亚微米颗粒的碰撞率较高,因此团聚效率最大;而随着横向间距的增大,扰流柱数量减少,产生的涡街数量减少,湍流强度减弱,亚微米颗粒碰撞率减小,团聚效率降低,当湍流强度较弱时,颗粒间只受到布朗扩散的作用,湍流脉动不再对颗粒团聚起作用,团聚效率趋于较低的稳定状态。

图13 横向间距对团聚效率的影响Fig.13 Effect of lateral spacing on agglomeration efficiency

图14 不同扰流柱横向间距的流场模拟Fig.14 Flow field simulation of lateral spacing of different disturbing structure

图15 流场局部图Fig.15 Local flow field

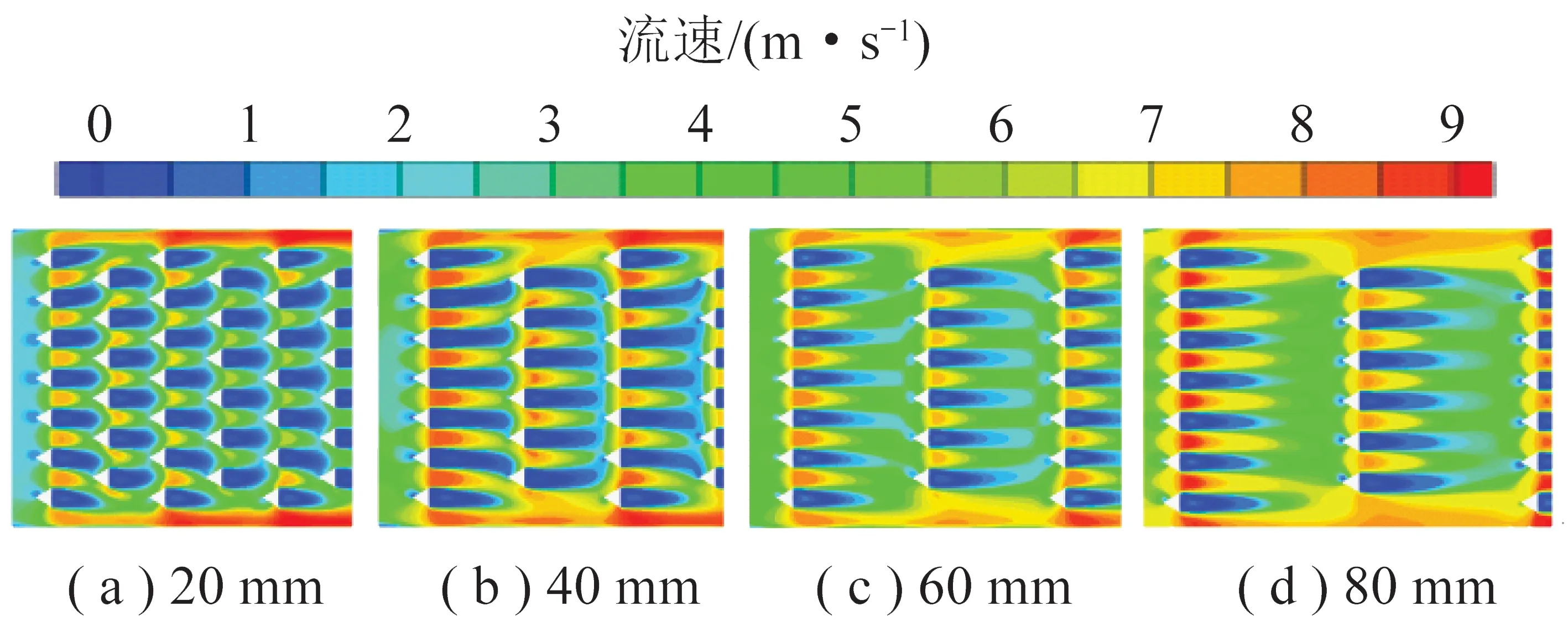

2.2.3纵向间距的影响

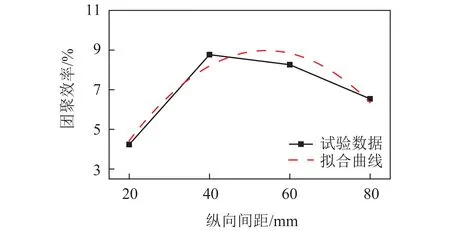

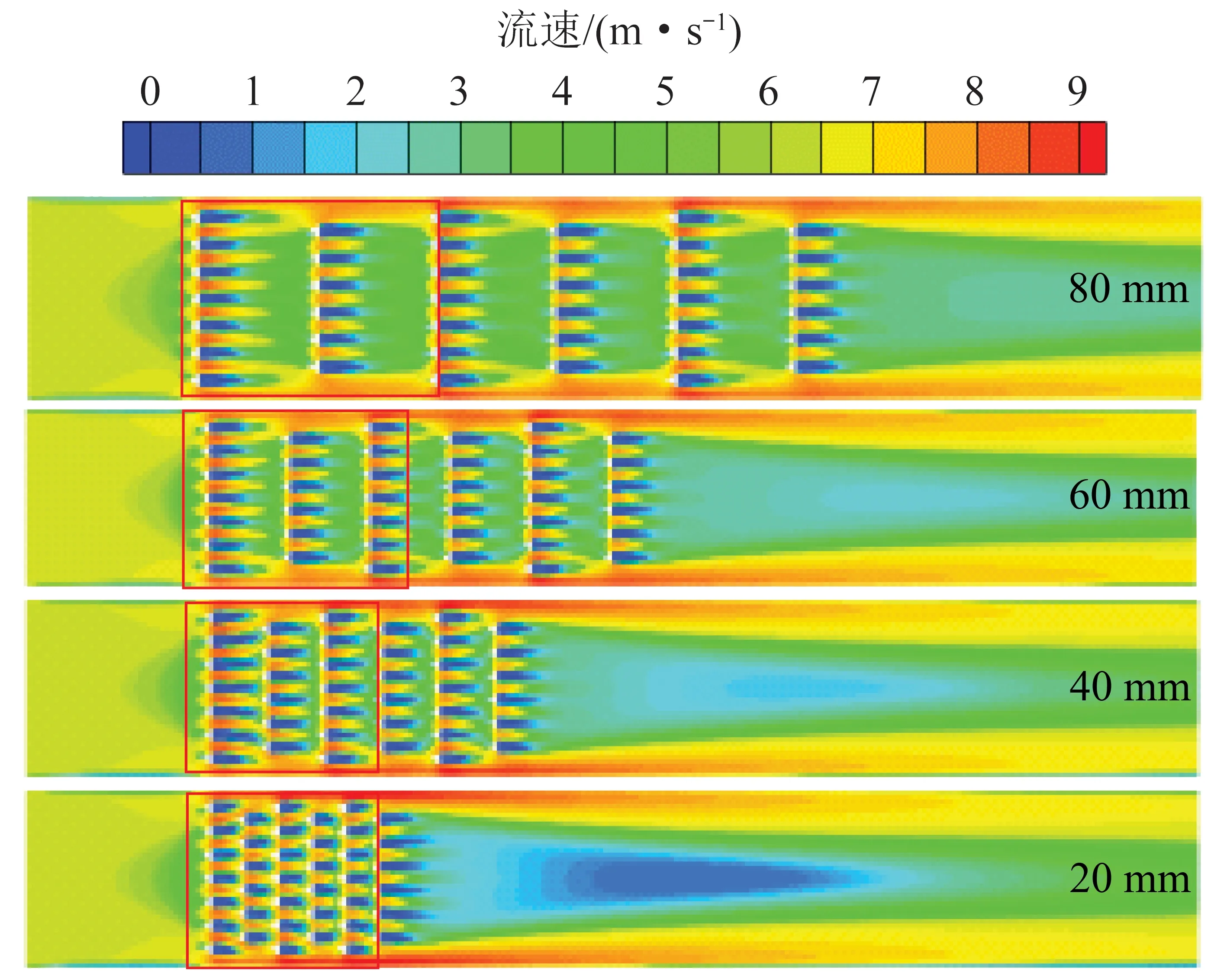

调节纵向间距为20、40、60和80 mm,其余试验条件为公共工况,纵向间距对团聚效率的影响如图16所示,可知随着扰流柱纵向间距的增大,团聚效率先增大后减小,纵向间距为40 mm时达到最大。不同扰流柱纵向间距的流场情况如图17、18所示。可知扰流柱产生的涡街除了受到相邻涡街影响外,还受后面扰流柱的影响,当间距过短,如20 mm时,产生的涡街遭到破坏,涡街没有充分发展,亚微米颗粒产生相互作用的距离过短,团聚效率最差;当间距过大时,涡街可以充分发展,如纵向间距80 mm时,涡街充分发展,分布整个流场,但此时流场中涡街的强度较低,亚微米颗粒间的相互作用较弱,颗粒碰撞几率降低,团聚效率降低,章鹏飞等[14]的模拟结果中也出现了类似现象。

图16 纵向间距对团聚效率的影响Fig.16 Effect of longitudinal spacing on agglomeration efficiency

图17 不同扰流柱纵向间距的流场模拟Fig.17 Flow field simulation of longitudinal spacing of different disturbing structure

图18 流场局部图Fig.18 Local flow field

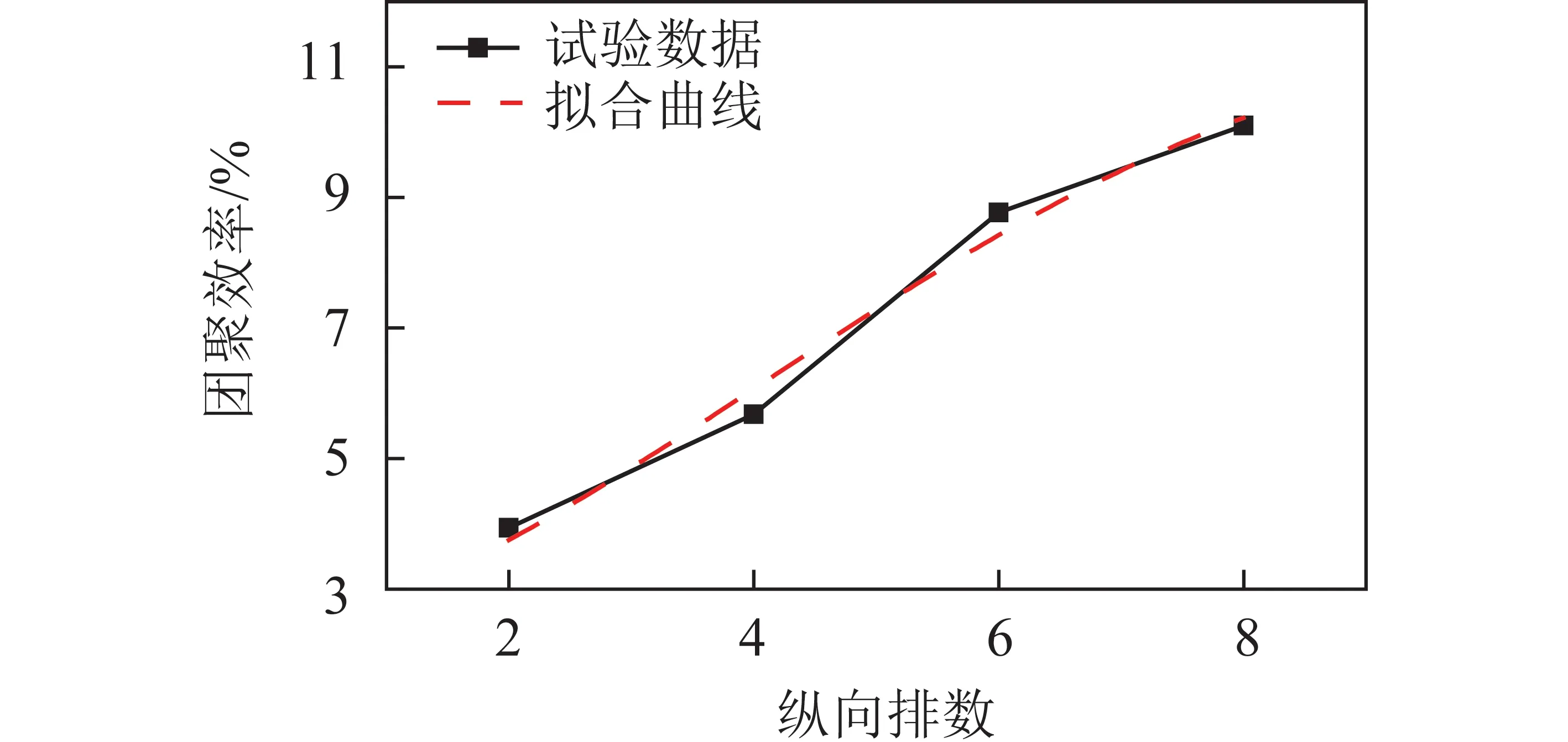

2.2.4纵向排数的影响

纵向扰流件排数对团聚效率的影响如图19所示,可知随着纵向排数的增大,亚微米颗粒的团聚效率随之增大,但6~8排增大趋势较小,推测团聚效率与纵向排数的关系呈现一种对数型关系,存在一个临界排数;而后随着排数的增多,亚微米颗粒的团聚效率增大效果不佳,一方面是因为小粒径颗粒随着排数的增加,逐渐碰撞由大颗粒吸附,小粒径颗粒减少,另一方面大粒径颗粒可能由于较多的扰流柱产生破裂,降低团聚效率。

图19 扰流柱排数对团聚效率的影响Fig.19 Effect of the number of rows of spoiler columns on the agglomeration efficiency

3 结 论

1)亚微米颗粒湍流团聚效率与颗粒粒径有关,粒径较小的亚微米颗粒团聚效果较好,尤其对30 nm以内的亚微米颗粒,团聚效率在10%~90%;随着粒径增大,亚微米颗粒的团聚效率随之减小;而伴随着小颗粒的团聚,形成的颗粒的数目增多,会导致颗粒直径>502 nm时,不同流速下颗粒的团聚效率变为负数。

2)通过改变扰流件大小及位置,发现亚微米颗粒的团聚效率随扰流件的增大而减小,随扰流件横向间距的增大而逐渐减小,随纵向间距的增大先变大后减小,随排数的增大而变大。发生这种规律的原因主要是与扰流件产生的湍流流场有密切关系,扰流件的调整引起了通道内流场涡街强度与长度的变化,进而影响了亚微米颗粒的团聚效率。

3)亚微米颗粒湍流团聚试验发现,湍流团聚对于小粒径颗粒(粒径<30 nm)具有较好的脱除效率,但对于大粒径颗粒(粒径>30 nm)脱除效率在10%以下,团聚效果有限。因此对于较大颗粒粒径的团聚还需要结合其他团聚方法,如化学团聚、电团聚等进行进一步耦合处理。