蓄热式加热炉烟气吹扫系统设计应用

2020-11-18张嘉鸣王子兵王绍龙李世成

张嘉鸣,王子兵,郭 珊,王绍龙,李世成

(华北理工大学 冶金与能源学院,河北 唐山 063210)

0 引 言

随着人类对能源环境问题的日益重视,传统高物耗、高能耗、高污染钢铁行业的节能减排压力日渐凸显,各项节能减排技术相继开发。随着钢铁行业的转型升级,我国钢铁行业逐渐向绿色化、生态化发展。20世纪80年代以来,随着工业生产的需求,高温空气燃烧技术应运而生,不仅能节约能源,还可以减少污染物排放,发展迅速[1-5],这种高效的燃烧技术被广泛应用到钢铁冶金、发电和煤化工等行业[6]。高温空气燃烧技术在钢铁冶炼中成功应用,采用蓄热式高温燃烧技术开发出新一代蓄热式加热炉,为钢铁冶金行业的发展做出了贡献[7]。蓄热式加热炉作为冶金生产中最主要的高能耗设备对其研究也从未间断[8-9],而针对其换向时煤气换向阀至烧嘴之间管道的残留煤气放散问题越来越引起重视。

在国内众多科研院和轧钢企业共同的推动下,我国起步较晚的蓄热式加热炉也得到了快速发展[10-13],张朝红等[14]对蓄热式加热炉换向方式进行研究,结果表明,采用全分散换向技术与集中换向技术相比具有生产连续性好,避免了集中换向炉子热惰性较大,换向时炉膛压力不稳定,生产连续性较差的问题,炉压得到了有效的控制,降低了加热炉煤气放散量,使加热炉便于调节,易于实现自动化控制等优点。张先珍等[15]研究了换向时间对蓄热式燃烧的影响,得出换向时间应根据实际换向设备的换向能力及炉子热效率来设定。

国内外学者借助各类数值模拟软件对蓄热式加热炉炉内燃烧状态进行了研究,模拟得到了炉内温度场、速度场和浓度场的分布变化规律[16-18]。Morgado等[19]通过炉膛分区数值模拟,对温度分布均匀性假设进行了评价。Casal等[20]在上述数值模拟的基础上开发了一种新的三维 CFD 仿真方法,将瞬态运动转换为稳态仿真的板坯源项,完善了能量传输方程,极大节省了软件运算过程。潘丽萍等[21]对推钢式板坯加热炉炉衬损耗进行数值模拟,利用CFD软件对其炉内高温气体的流动状态进行分析,得出速度、温度场以及壁面剪切应力等相关分布规律,为炉膛内炉衬的选择提供了数据支撑。顾新新[22]利用FLUENT软件通过改变燃烧器结构和操作参数对燃烧空间进行模拟,为优化燃烧器结构提供了指导和借鉴。

蓄热式加热炉工作时也有其弊端,如煤气换向时造成部分煤气浪费,直接排入大气,造成环境污染和资源浪费。为解决这一问题,本文提出了一种蓄热式加热炉烟气吹扫系统,在不改变工艺流程的基础上,对原有加热炉系统进行改造,将之前浪费的部分煤气加以利用,有利于降低企业成本,节约能源,保护环境。

1 蓄热式加热炉工作原理及参数

1.1 蓄热式加热炉工作原理

蓄热式燃烧技术是通过蓄热体进行储存,为燃气及助燃空气提供热量以达到其预热的目的,混合气燃烧前的焓值增大,火焰温度升高,提高了副产低热值煤气在钢铁生产中的有效利用。19世纪中期的蓄热式燃烧技术,由于蓄热室内格子砖的单位体积传热面积小,且燃烧换向装置过于复杂,限制了蓄热燃烧技术的发展。20世纪80年代后蓄热式燃烧技术发展迅速。

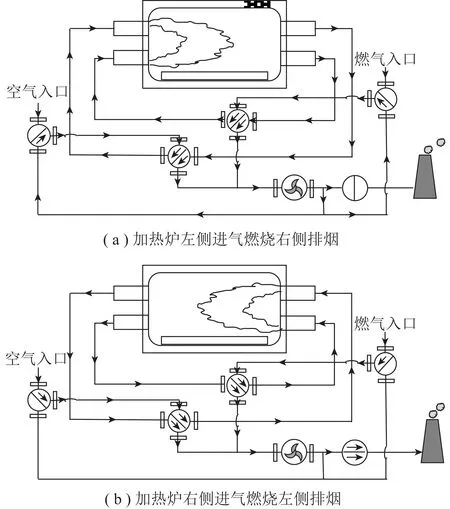

在蓄热式加热炉工作状态时,左侧输入煤气进入蓄热体蓄热,加热到一定温度后喷入炉膛进行燃烧,与此同时右侧烟道打开,煤气在加热炉内燃烧后,烟气由右侧排出,烟气由右侧排除时热量加热右侧的蓄热体,经过一定时间间隔后,经过换向阀门换向,煤气由右侧进入,在炉膛内燃烧,左侧进行烟气的排出,如此循环往复,实现蓄热式加热炉换向燃烧(图1)。

图1 蓄热式加热炉工作原理Fig.1 Working principle of regenerative heating furnace

1.2 蓄热式加热炉基础参数

唐山市某钢厂蓄热式加热炉为双蓄热式集中换向加热炉,以高炉煤气为燃料。蓄热式燃烧系统的工作特点决定了每个排烟换向动作到来时,煤气烧嘴和换向阀中间管路的煤气无法继续送入炉膛燃烧,而是被引风机反抽进入排烟管道,直至排入大气,造成了燃料浪费,污染环境。

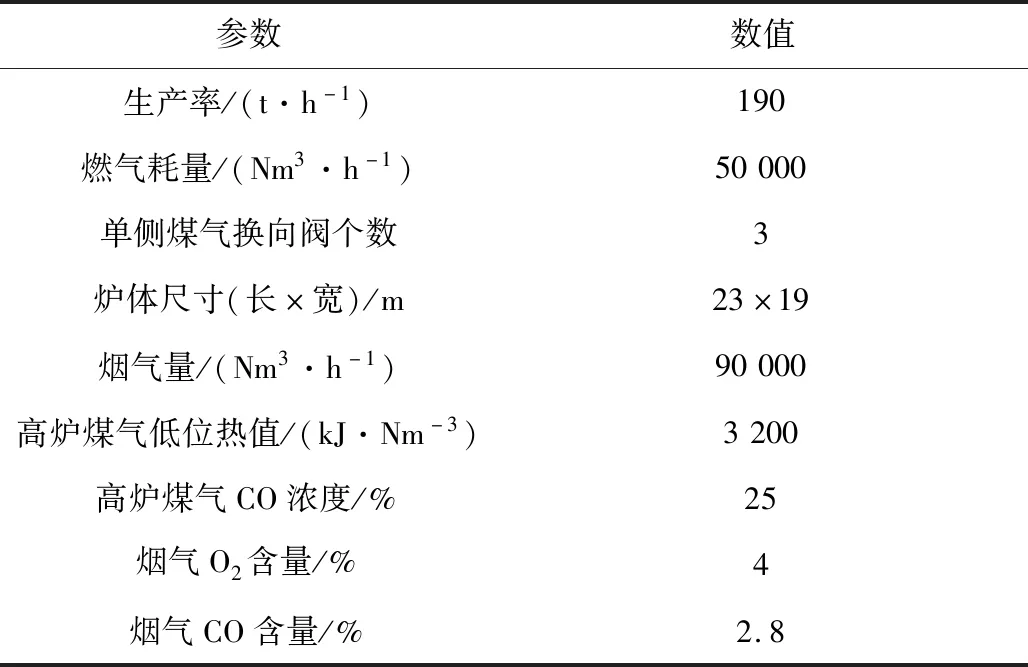

唐山某钢厂改造的加热炉参数见表1。

表1 蓄热式加热炉基础参数Table 1 Basic parameters of regenerative heating furnace

加热炉燃烧换向方式为集中换向,换向时序是加热炉正常工作时换向周期60 s左右,以时间为控制参数,换向阀延迟时间为1~2 s。

2 烟气吹扫系统设计及效果分析

蓄热式加热炉采用高炉煤气或转炉煤气双蓄热式燃烧,使用三通换向阀进行换向,加热炉两侧每50~60 s交替燃烧和排烟换向一次。在三通换向阀至蓄热箱之间的管道(包含蓄热箱)是煤气进气和排烟公共管道。燃烧时,换向阀煤气通道打开(排烟通道关闭)蓄热式烧嘴开始燃烧,50~60 s后三通换向阀煤气通道关闭(排烟通道打开),公共管道中的煤气反向流动,导致三通换向阀至蓄热箱之间共用管道内的高炉煤气被抽到排烟管道中(图2中云线区域管道),从加热炉烟囱排出,导致煤气浪费以及排放污染。

图2 管道残留煤气部位示意Fig.2 Schematic diagram of residual gas in pipeline

2.1 烟气吹扫系统设计

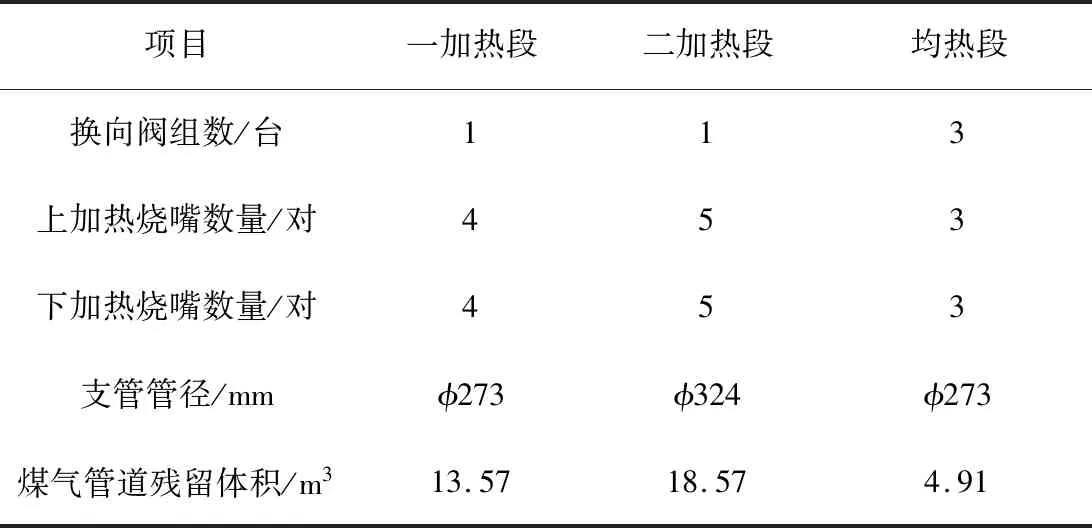

该蓄热式加热炉为三段式,分别是一加热段、二加热段和均热段。在加热炉的3段不同位置,换向阀组数、上下烧嘴数不同,连接烧嘴与阀门的管道直径也不同,计算时要分别计算,以防错误。加热炉单侧残留煤气管道结构及容积见表2。

表2 加热炉单侧残留煤气管道结构及容积Table 2 Structure and volume of residual gas pipeline on one side of heating furnace

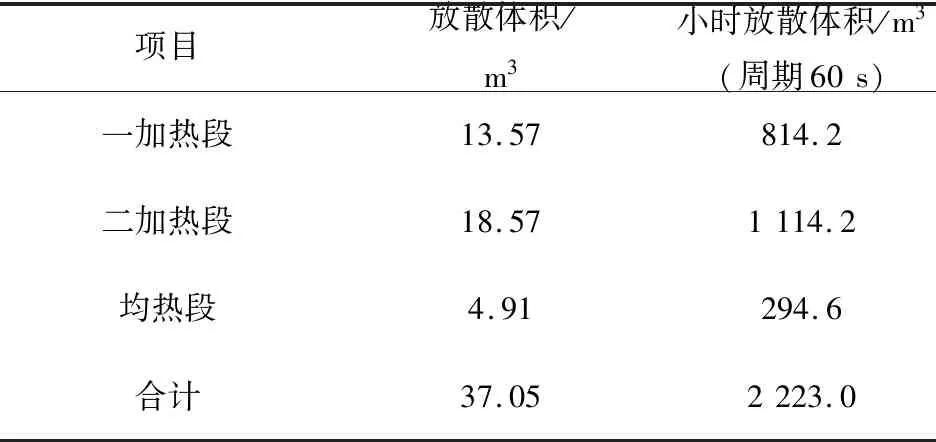

得到加热炉单侧各段煤气残留容积后,可计算得出整座加热炉单次放散体积、小时放散体积。加热炉全炉换向煤气放散量见表3。

表3 加热炉全炉换向煤气放散量Table 3 Gas dissipation amount of reversing gas in heating furnace

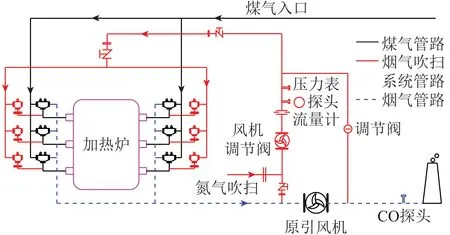

针对该加热炉设计烟气反吹系统,工艺流程如图3所示。

图3 管道残留煤气部位示意Fig.3 Location of residual gas in pipeline

煤气经由换向阀进入加热炉进行燃烧,烟气由烟气管路排出。在此系统基础上增加烟气吹扫系统管路,烟气吹扫系统从引风机前抽取烟气,经过管路通过各种保护探头之后进入新设计的二通阀,而后进入改造的三通阀进行烟气吹扫,在管路右侧设置安全保护管路,设置氮气吹扫回路,通过风机调节阀对烟气吹扫系统进行实时控制,在原有系统基础上增加烟气吹扫系统以达到降低成本,节能减排的目的。

蓄热式加热炉烟气吹扫系统设计是在加热炉原有系统条件下,从煤气烟气管道引出管道,经引风机加压,通过不同阀门配合使抽取的煤气烟气进入蓄热体将残留煤气吹入加热炉内进行燃烧,在整个流程中设置有流量计、压力表、氧探头和一氧化碳探头等多种设备,以供方便安全生产,为保证检修条件安全,设置有氮气吹扫系统,氮气吹扫系统在系统检修停运时先进行吹扫,排除管道中的残留煤气以便安全检修操作。整个系统在保持原加热炉控制系统的独立性、换向控制逻辑及联锁条件基本不变的前提下,嵌入一套新的PLC系统用于调控蓄热式加热炉烟气反吹系统,由此构成全新的加热炉燃烧控制系统。

2.2 烟气吹扫系统应用效果分析

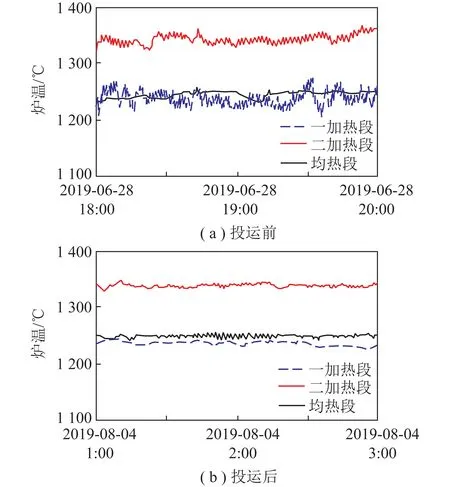

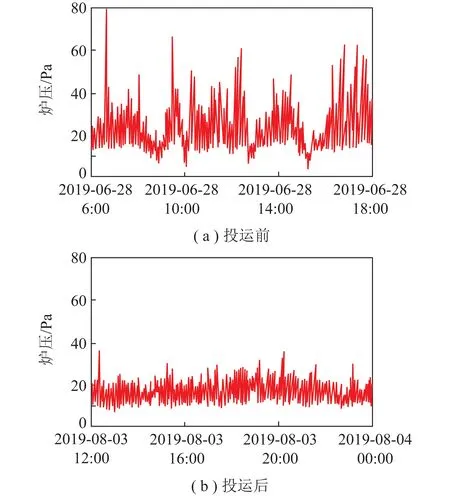

蓄热式加热炉CO反吹系统投运后,系统稳定性、安全性得到了提高,系统投运前后各方面提升显著。CO投运前后炉压稳定性如图4所示,炉温稳定性如图5所示。

图5 投运前后炉温稳定性效果Fig.5 Stability effect of furnace temperature before and after commissioning

由图4可知,加装烟气反吹系统前炉内压力波动剧烈,最低为5 Pa,最高可达80 Pa,区间相差较大,稳定性差。加装后炉内压力趋于平稳,压力均趋近于18 Pa。

图4 投运前后炉压稳定性效果Fig.4 Stability effect of furnace pressure before and after commissioning

由图5可知,蓄热式加热炉三段在系统投运后,曲线更加平稳,波动幅度降低。从炉温和炉压来看加装反吹系统后,加热炉运行更加安全稳定。

炉温炉压在加入蓄热式加热炉烟气吹扫系统之后,由于换向时,原有系统会将部分烟气吹入加热炉炉膛,引起加热炉的小波动,现有系统则处理了这一问题。在加热炉工作期间内部稳定燃烧,炉温炉压波动较小,炉温炉压曲线逐渐趋于平稳。

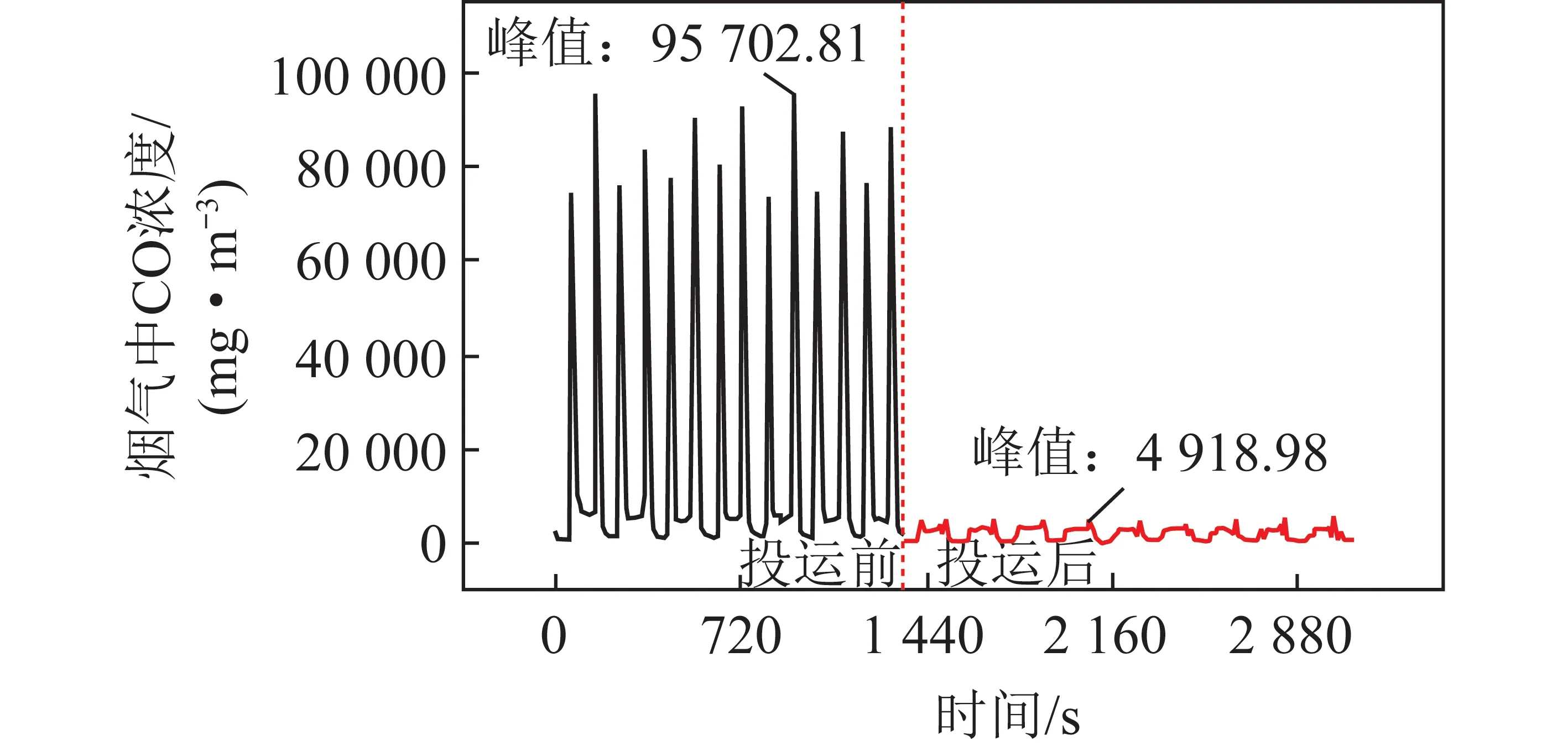

烟气反吹系统投运前后CO浓度趋势如图6所示,投运前加热炉换向阀换向时间为60 s,120 s为一个燃烧周期。因换向造成煤气放散在CO浓度曲线上呈现2个明显的波峰。反吹系统投运后解决了因燃烧换向造成的煤气放散,即消除CO浓度曲线波峰,减排效果显著。系统投运前,烟气中CO浓度在换向时峰值最高可以达到95 702.81 mg/m3,系统投运后,烟气中CO浓度在换向时峰值最高可达4 918.98 mg/m3,在烟气反吹系统投运后CO减排率在90%以上。

图6 烟气反吹系统投运减排效果Fig.6 Emission reduction effect of flue gas backflush system in operation

3 系统经济性分析

烟气反吹系统投运后为企业带来可观的经济效益,以改造后的钢厂加热炉为例,混合煤气单价按0.13 元、吹扫效率90%计,加热炉按年工作时间330 d计,2019年度共节约高炉煤气1 584.56万Nm3,共节约煤气费用206万元,折合标准煤1 765.71 t,向大气排放纯CO减少约396.14万Nm3。

2019年,全国钢产量约10亿t,唐山钢产量约1亿t,按70%采用蓄热式加热炉加热,吨钢平均节约煤气12 Nm3/h,唐山每年节约煤气8.4亿Nm3,折合标准煤10.2万t,节省燃料费(按0.13元/Nm3)8 400 万元,年减排纯CO约2.52亿Nm3。若技术推广全国,2019年,全国可年节约煤气84亿Nm3,折合标准煤102万t,节省燃料费(按0.13元/Nm3)84 000 万元,年减排纯CO约25.2亿Nm3。

4 结 论

1)蓄热式加热炉反吹扫技术是解决蓄热式加热炉燃烧换向时造成的煤气放散问题的有效途径。结合某钢厂蓄热式加热炉的生产状况及基础参数,对加热炉的煤气系统结构及换向燃烧机制进行分析,并进行了对应的系统设计,取得了很好的效果,节约资源,保护环境。

2)蓄热式加热炉烟气反吹系统投运后,系统无安全隐患问题,运行稳定,节能减排效果显著。加热炉的单位能耗由原来的0.882 GJ/t降低至0.823 GJ/t,投运前CO峰值最高可达95 702.81 mg/m3,投运后CO峰值最高仅4 918.98 mg/m3,烟气中CO减排率达到94.9%,吹扫效果好,系统运行更加平稳。

3)2019年度被改造钢厂共节约高炉煤气1 584.56万Nm3,共节约煤气费用206万元,折合标准煤1 765.71 t,少向大气排放纯CO约396.14万Nm3。