切削三要素对钛合金薄壁件变形的影响试验研究*

2020-11-18杨样,陈夷,高位

杨 样,陈 夷,高 位

(重庆红宇精密工业集团有限公司,重庆 402760)

0 引 言

随着航空航天领域的发展,其对产品性能、强度、重量等指标的要求越来越苛刻,钛合金材料也逐步成为核心结构件的重要轻量化材料之一。钛合金具有强度高、耐高温、耐腐蚀性强等优点,非常适用于承载大、温度高的特殊载荷部位。查阅相关资料发现:某一代武器系统的毁伤部分,钛合金的用量占32%,二代则高达47%。可以推断,钛合金的用量将会随着航空航天工业的发展而进一步增加。

薄壁结构本为难加工结构之一,加之钛合金材料的难加工性,致使钛合金薄壁件的变形更加难以控制。在加工过程中,切削力、切削振动、切削弹性等因素导致钛合金薄壁件的受力形式更加复杂[1]。而切削三要素可以直接影响到切削力和切削振动,故而不合理的切削要素可能会直接影响工件变形乃至超差,从而无法满足相应的工件质量要求。因此研究控制钛合金薄壁结构件的加工变形技术,对进一步提升制造技术水平和生产能力也具有重要的促进作用。

笔者以TC4钛合金薄壁件为研究对象,致力于控制其加工带来的变形,理论分析车削加工中的受力情况,软件仿真出变形量最小的切削参数,再进行实验验证,为钛合金薄壁结构件车削加工提供行之有效的工艺参数。

1 车削过程的受力分析

金属的切削过程,本质上是工件在刀具前刀面的推挤下发生了剪切位移,被剪切掉的材料变成切屑从工件上分离。在实际的车削过程中,工件发生塑形变形的情况较理论分析复杂,可分为三个变形区,见图1。

图1 金属车削过程中的变形区示意图

图1中,第Ⅰ变形区属于塑性变形,由于切屑受推挤的情况下发生剪切,形状发生变化的同时也会产生大量的热。第Ⅱ变形区是在刀具和工件的接触部位。此区域中,刀具与工件金属硬性摩擦,使工件和刀具的便面温度大幅上升。第Ⅲ变形区发生在刀具后刀面与已加工表面的接触区,刀具后刀面对工件表面有挤压作用,工件表面被迅速硬化[2]。

整个加工过程中,切削力的变化都直接影响工件的变形、工件与刀具温度的变化以及刀具的寿命。切削力是刀具和工件发生位移而产生的(第Ⅱ变形区),同时切削力也用来抵抗工件的塑形变形的力,与工件材料(第Ⅰ变形区)和工件表面(第Ⅲ变形区)产生相对位移矢量。

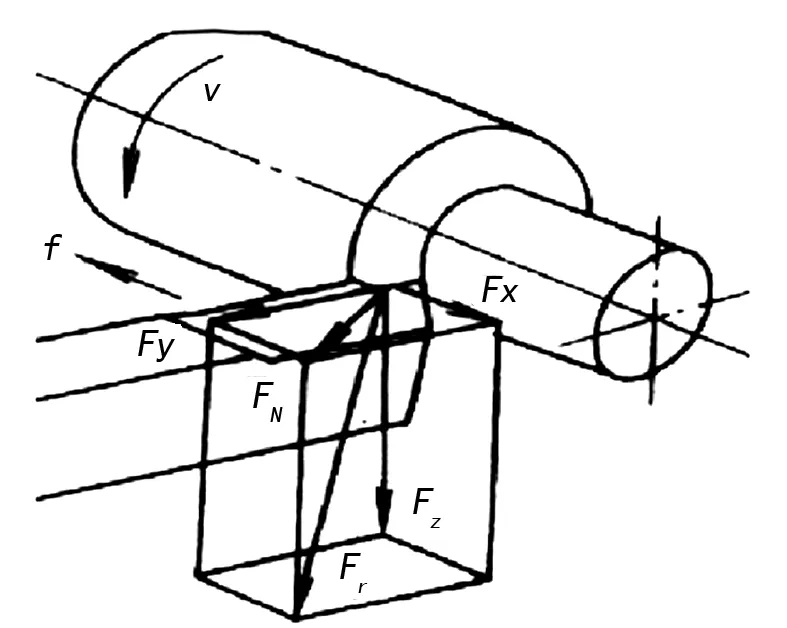

便于分析,这里将切削力的产生过程理想化,将其按主运动方向、切深方向和进给方向分Fx、Fy和Fz三个相互垂直的分力。如图2所示。

图2 切削力分解示意图

图2中,Fz与被加工表面相切并与基面垂直,称为主切削力。相关文献表明,主切削力是三个切削分力中最大的一个,消耗高达总功率的95%左右,是本文研究的重点方向。Fx是与工件轴线平行的力。Fy处于基面内并与工件轴线垂直的力。三者关系可用如下经验公式表示:

(1)

式中:Fr是切削过程中的综合切削力。

国内外有学者通过相关实验得到实验数据,再利用最小二乘法拟合实验数据,得处切削力指数公式,即:切削力的经验公式:

主切削:

(2)

切深抗力:

(3)

进给抗力:

(4)

式中:CFZ、CFy、CFx是被加工材料和切削条件对切削力的影响系数;xFz、xFy、xFx是切削深度对切削力的影响系数;yFz、yFy、yFx是进给量对切削力的影响系数;zFz、zFy、zFx是切削速度对切削力的影响系数;KFz、KFy、KFx是实验条件与经验公式规定的切削条件不同时,各因素对切削力的影响修正系数。

2 切削深度对切削力影响的理论分析

2.1 切削三要素对切削力、切削变形的影响分析

根据公式(3)结合图1金属切削过程中的三个变形区图可以看出,切削三要素对切削变形都有影响:

(1) 切削速度:当切削深度ap、进给量f不变时,切削速度v影响第Ⅱ变形区的切削温度变化以及第Ⅲ变形区中的被加工表面质量[3]。

(2) 切削深度:当切削速度v、进给量f不变,切削深度ap影响切削宽度,所需要的切削力与ap呈正比。

(3) 进给量:当切削速度v、切削深度ap不变,进给量f与切削深度ap呈正比,进而切削力随f增大而增大。

2.2 切削深度对切削力影响分析

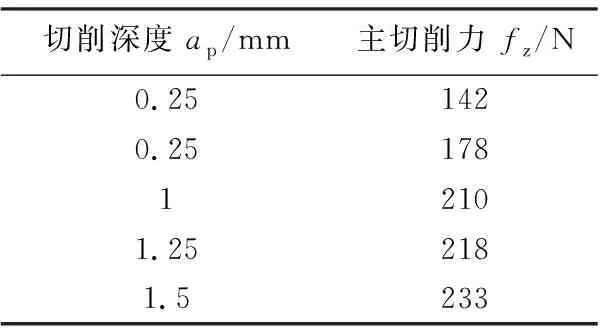

文章从切削深度方面分析其对切削力、切削变形的影响。当切削速度v=50 m/min,进给量f=1 mm/r时,根据公式(2)可以计算出主切削力Fz的变化,见表1所列。

表1 切削深度影响主切削力的变化数据

从表1中可以看出,切削力与切削深度呈正比,且变化比较明显,当切削深度呈倍数增加时,切削力随之增加25%。这是因为切削深度增加时,切削面积也会增大,弹塑性变形和切削力都会随之增加。

3 切削深度对切削力影响的仿真分析

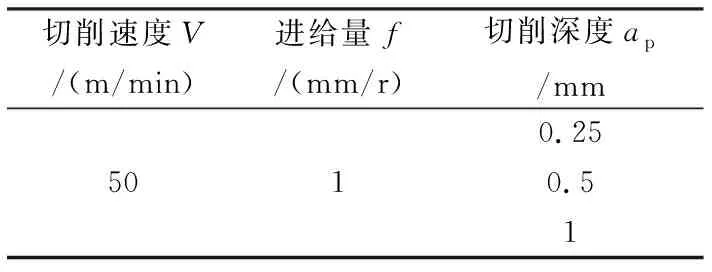

仿真采用单因素变量法,在切削速度v=50 m/min,进给量f=1 mm/r时,改变切削深度ap进行三组仿真,具体仿真方案见表2所列。

表2 钛合金CT4薄壁件车削仿真参数

3.1 车削模型的建立

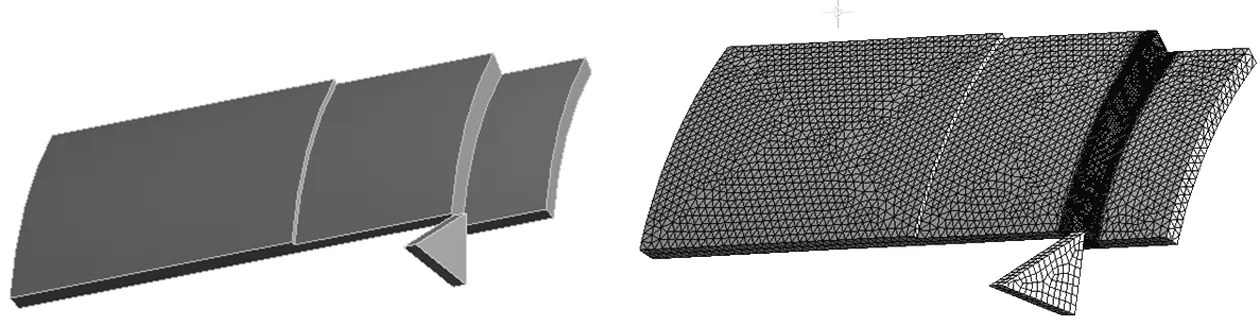

薄壁件外圆直径为306 mm,内圆直径为277 mm,车刀采用55°车刀。运用SolidWorks建立车削模型,以x-t模式导入Ansys Workbench中进行仿真。由于工件直径过大,为节约计算时间,仅截取工件直径的1/12进行仿真分析,车削模型简化为如图3所示[4]。

图3 钛合金CT4薄壁件车削三维模型

3.2 添加材料库、划分网格

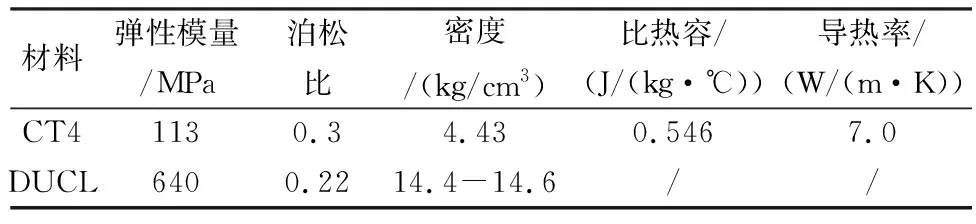

文中以TC4钛合金薄壁件为研究对象,可自定义设置工件材料将其命名为CT4、设置刀具材料将其命名为DJCL并赋予给工件与刀具。具体材料参数如表3所列。

表3 钛合金CT4薄壁件及刀具的材料参数

由于工件模型过大,全部采用较细的网格划分会加长计算时间,因此采用局部网格细化划分网格,只把需要车削的部分细化,网格划分如图4所示。

3.3 施加载荷约束、后处理

在实际加工过程中,车刀通常做进给运动,工件绕Z轴转动,因此在施加载荷约束设置中,将车刀设为主动件做进给运动,工件设为从动件绕Z轴转动,同时将车刀定义为不变形的刚体结构。在车削过程中,切屑从刀具的前刀面排出,刀具后刀面与已加工表面之间会有摩擦,因此将车刀和工件接触的摩擦系数设定为0.2,摩擦类型为剪切摩擦,法向定义为硬接触。仿真金属切削过程中切削三要素对切削变形的影响,选择受力计算。

3.4 观察仿真结果及规律

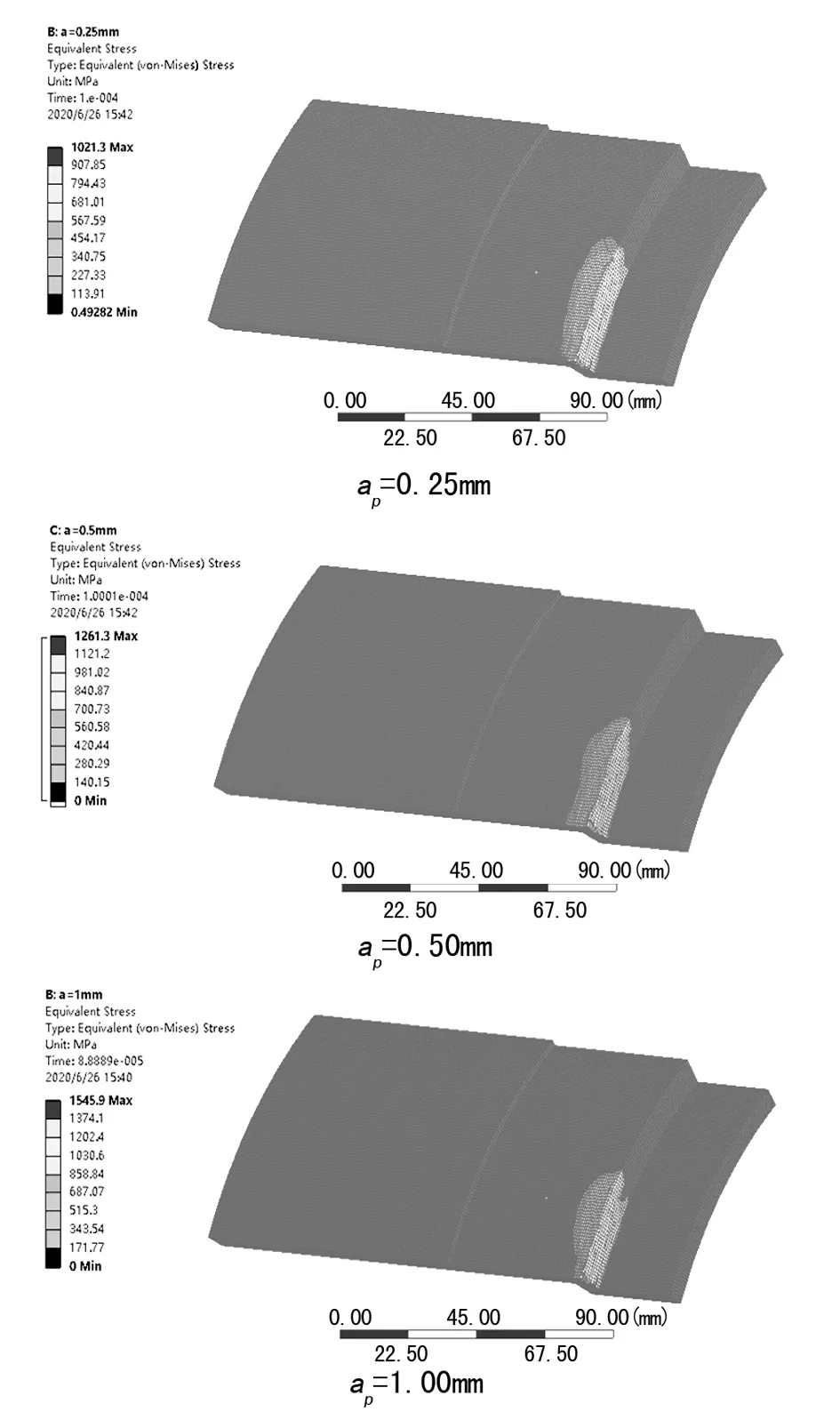

三组仿真结果受力与变形结果显示如图5所示。

图5 三组仿真试验受力结果云图

从表4可以看出,切削深度从0.25 m倍数增加至1.00 mm时,工件受力从1 021.3 MPa变成1 261.3 MPa再到1 545.9 MPa,受力随之增加了约25%。这与3.2节中切削深度对切削力影响分析结果相吻合。

表4 三组仿真试验受力结果

4 切削深度对切削力影响的实验验证

通过对切削深度对切削力的影响进行理论分析与仿真实验,结果都表明切削力是切削变形的直接影响因素。本节在实际车削钛合金薄壁件的过程中,通过测量薄壁件实物尺寸变形验证了切削深度对切削力的影响。实验件尺寸示意图见图6,车外圆时,分粗、精车,实验条件见表5所列。

表5 实验条件

图6 钛合金薄壁件尺寸示意图

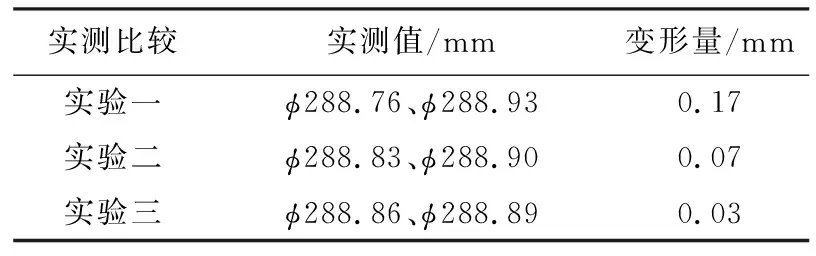

加工完成之后,用外径千分尺测量图2上φ288.87的实际尺寸,测量位置取φ288.87外圆互相垂直的2个方向。测量结果见表6所列。

表6 实验工件的实测值

分析表5和表6,可以看出,工件的变形程度随着切削深度的降低出现明显的改善[5]。证明切削深度的降低,在切削过程中的切削力有明显的降低。同时,当精车的切削深度不变,将粗车的切削深度降低,对切削变形有一定的改善;当粗车的切削深度不变,将精车的切削深度降低,工件的变形“腰斩”式降低。这也与表1中切削力的理论值向吻合。

5 结 论

文中通过理论分析切削三要素对加工过程中切削力的影响,得出切削深度对切削力影响最大,进而以钛合金材料的薄壁件为实验对象加以验证。通过对比实验件的实际加工尺寸,获得不同切削深度下钛合金薄壁件的变形量。

(1) 当切削速度v=50 m/min,进给量f=1 mm/r时,切削深度ap从0.25 mm成倍数增加至1.00 mm,切削力随之增加25%,钛合金薄壁件的实际尺寸的变形量也随之增加到100%。

(2) 粗车时,切削深度ap从1.5 mm降低到1mm,对钛合金薄壁件的变形控制有一定的改善;精车时,切削深度ap从0.5 mm降低到0.25 mm,大幅度降低了钛合金薄壁件的变形。