模块化柔性机器人自动化防错凸焊系统

2020-11-18王剑峰高忠林

王 睿,刘 锋,王剑峰,高忠林

(1.河北工业大学人工智能与数据科学学院,天津 300131;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,黑龙江哈尔滨 150001;3.河北建投能源投资股份有限公司,河北石家庄 050000;4.中船重工第七〇七研究所,天津 300131)

0 引言

螺母/螺栓凸焊广泛应用于车身焊装中,为了改善传统凸焊人工放置螺母/螺栓安全性差、劳动强度高、效率低的问题[1],近年来自动凸焊系统正在汽车制造业逐渐普及,以便于质量和生产管理,提高生产效率,实现生产过程自动化。

随着机器人技术的迅速发展和机器人作业范围大、安装空间小、集成度高、柔性好等特点[2],工业机器人也逐渐应用于凸焊领域。权龙哲等[3]运用滑切式搬运最优轨迹针对狭窄空间内搬运机器人进行了运动规划与试验;丁磊等[4]对五自由度搬运机器人系统进行了设计与运动学分析;齐诗萌等[5]设计了一种基于CAN总线的机器人夹持器控制系统;周继裕等[6]设计了一种基于PID算法和STM32的分拣机器人。

螺母/螺栓自动输送的稳定性和精度直接影响凸焊的质量和效率。在实际生产中,不论是传统手工送料还是自动输送机送料,都不可避免地会出现螺母螺栓错焊漏焊现象,会产生大量的返修成本和质量隐患。针对螺母凸焊过程的缺陷问题,贺秋伟等[7]设计了基于计算机视觉的滚珠螺母形位误差检测,可以在一定程度上防止诸如螺母错漏焊等问题。

但是,在机器人防错自动化凸焊系统的研究较少,基于此,本文以KUKA机器人为搬运主体,采用位移传感器技术进行螺母螺栓防错防漏检测,由螺母螺栓输送机实现输送过程自动化,由S71200 PLC对凸焊过程集成控制,架构了模块化柔性机器人防错自动化凸焊系统。

1 系统总体结构设计

模块化柔性机器人自动化防错凸焊系统由PLC控制系统、凸焊检测系统、机器人焊件夹持系统3个子系统组成,总体方案如图1所示。PLC控制系统是自动化凸焊系统的核心,协调各子系统之间的动作时序,使系统能够有条不紊地运行;凸焊检测系统包括螺母螺栓的自动输送系统、凸焊系统、防错防漏检测系统、成品件检验装置;机器人焊件夹持系统包括专用上件装置、机器人搬运及夹持系统。本系统实现了从上件到成品检验全自动化操作,提高了生产效率和产品质量,减少了人工投入,使操作者远离凸焊现场,提高了安全性。

图1 系统架构图

2 机器人焊件夹持系统

2.1 系统结构

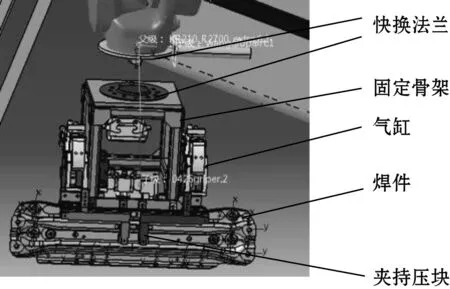

柔性机器人自动凸焊系统的搬运主体是工业机器人,取代分度回转台和举升机构。焊件的定位和移位操作由夹持系统协助完成。本文以KUKA ZH 180 6轴工业机器人为运动平台,搭载专用终端夹具如图2所示,架构了一套用于车身凸焊的柔性机器人夹持系统。夹持系统主要由机器人控制系统和终端夹具组成。机器人控制系统负责控制焊接轨迹,包括主轴旋转和进给运动,由变频器驱动电机主轴实现速度控制保证焊接过程中轨迹精度;终端夹具包括固定骨架、夹持压块和气缸,通过快换法兰与工业机器人连接,夹持压块由位于固定骨架两侧的气缸同步推动,实现终端夹具与工件预紧,使焊件相对机器人6轴端面固定,提高系统的刚度和稳定性。

图2 终端夹具

2.2 机器人控制系统

KUKA工业机器人采用KRC控制系统,通过KRL语言对机器人进行运动编程。机器人控制系统主要功能是运行由离线编程系统生成的机器人焊接程序,执行机器人位姿调整,携带终端夹具运动到焊件目标位置,并向自动凸焊控制系统发送焊件定位、焊接等命令信息。

柔性机器人夹持系统的工作原理如下:

(1)根据全局坐标系和局部坐标系之间的相对位置关系,分别建立全局坐标系、机器人运动平台坐标系和终端夹具坐标系,通过运动结构模型和齐次坐标变换理论,可得全局坐标系下各坐标系的复合坐标变换矩阵;

(2)机器人离线编程及仿真系统通过现场建立的坐标系关系编写KUKA机器人的动作类型、移动速度和位置信息等动作指令,通过路径碰撞检测验证机器人运行的安全性;

(3)机器人控制系统运行示教器编制的轨迹程序,通过与自动凸焊控制系统通信,给出机器人每一步的运作指令,关键节点的动作信息完成整个运动过程。

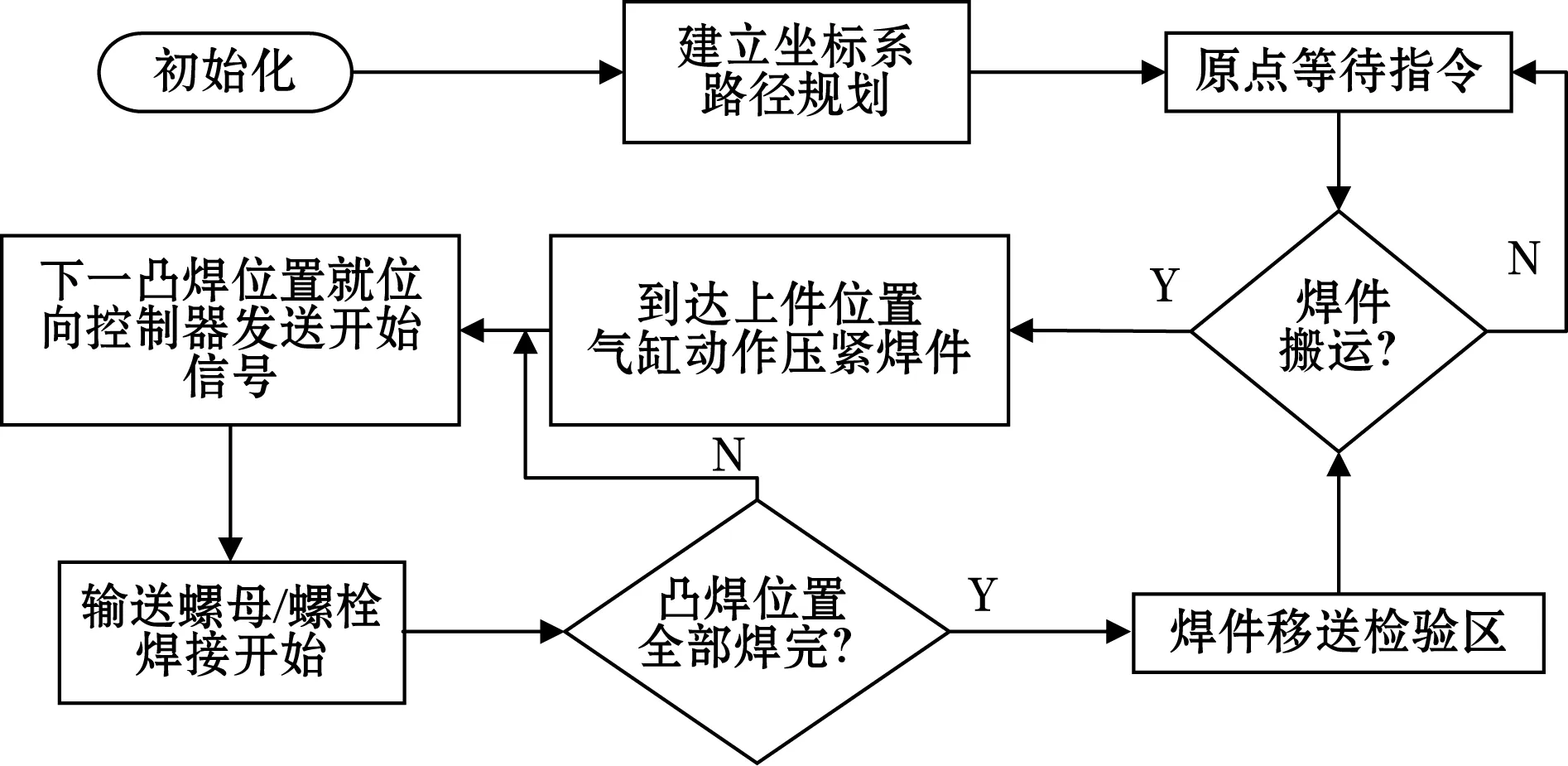

其中,终端夹具的关节运动类型不是直线运动,为保证定位精度和螺母输送机稳定性,机器人搬运焊件时到达和离开焊接位置时不能与定位销发生碰撞,此位置点需要使用CNT较低数值或者低速 FINE减速停止点的定位类型来保证正常运行。柔性机器人夹持系统的工作流程如图3所示。

图3 机器人作业流程

机器人搬运工艺过程为:KUKA机器人进行初始化设置,针对不同焊件加载不同路径程序,在原点位置等待PLC控制系统控制指令,接收到焊件搬运命令后执行抓取焊件路径程序,工业机器人通过各关节臂的协调运动将终端夹具准确定位到焊件夹取位置并发送夹具到位信号,机器人控制系统通过气缸动作使夹持压块压紧焊件并通过控制主轴旋转和进给运动将焊件搬运到待焊位置,PLC控制系统接收到凸焊位置就位信号控制螺母/螺栓输送机输送凸焊螺母/螺栓,短暂延时后上电极下压,开始焊接,机器人等待位移传感器检测结果和焊接完成信号并判断凸焊位置是否全部焊接完成,若全部焊接完成,机器人将焊件搬运到成品检验区检测焊接结果,否则搬运焊件至下一凸焊位置进行焊接直到焊接位置全部凸焊完成,至此机器人完成一次搬运作业,PLC控制系统还可控制机器人搬运下一焊件或者回原点待命。

本文架构的机器人夹持系统功能完善,运行稳定,实现了工业机器人与终端夹具的可靠集成。该系统可根据焊件结构更换终端夹具,并加载相应路径搬运程序,实现了焊件搬运过程的柔性化、数字化和模块化,可以大幅度提高螺母/螺栓焊接效率和装配质量,并缩短产品生产周期。

3 凸焊检测系统

3.1 螺母/螺栓输送机

传统的螺母/螺栓焊接方式是手工将焊件和螺栓/螺母装入凸焊机定位销后焊接,这种方式严重影响生产效率和操作者人身安全,凸焊过程的自动化需要螺栓螺母的自动输送来保证,本系统可根据实际生产需要更换螺母/螺栓输送机以提高系统的可扩展性,本例采用SISM12B-200-YH2AY螺母输送机进行作业,机器人搬运焊件到预定位置将节点信号发送给PLC控制器,控制器接收信息并及时处理,向螺母/螺栓输送机发送运行信号,由气动供给头将螺母/螺栓输送到凸焊机定位销位置后自动收回,完成输送之后,完成信号被发送到凸焊机,凸焊机上电极压紧,等待检测装置确认无误后执行焊接指令完成焊接过程。

3.2 凸焊检测

凸焊螺母/螺栓广泛应用于车身焊装中,在实际生产中,不论是传统手工送料还是自动输送机送料,都不可避免地会出现螺母螺栓错焊漏焊现象,这些问题如果得不到及时处理,往往会影响后续组装工序的正常进行,引起返修,影响车身质量甚至报废,这无疑会造成巨大经济损失。为此,我们设计了基于位移传感器的防错防漏检测系统,与现有检测定位销位移偏移量的防漏焊系统不同,我们采用LWH 150位移传感器,检测精度可精确到0.1 mm,传感器探测装置与上电极联动,电极的线性位移提供位置或状态信号,信号变送器将其转换为4~20 mA标准信号发送给PLC控制器,PLC控制器根据电极的线性位移确定待附接的工件是否定位在正确的待焊接位置,识别焊接螺母/螺栓的位置并控制焊接控制器是否出电流。

螺母/螺栓常见缺陷如下:

(1)螺母/螺栓漏焊;

(2)螺母/螺栓焊错(主要为螺母/螺栓规格与设计要求不同)。

检测原理如图4所示。

图4 螺母/螺栓非正常检测

凸焊主机选用WDB-250中频逆变固定式直流凸焊机,具有焊接电流控制响应速度高、功率因数高、节能效果好等优点。凸焊件最佳厚度为0.5~4 mm,本例凸焊件为1.2 mm厚的汽车支架总成,材质为高强度热成型钢CR1300T,凸焊10个M12六角螺母。检测流程图如图5所示。

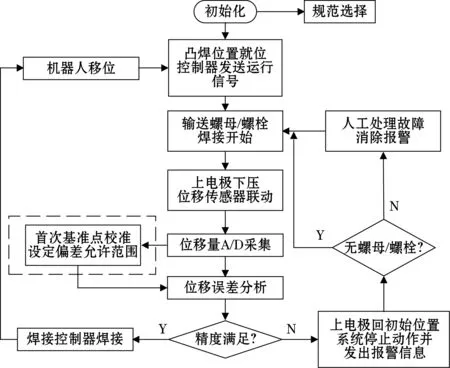

图5 凸焊检测流程

检测流程:凸焊检测系统初始化,选取焊接规范和焊接类型(凸焊螺母或凸焊螺栓),KUKA机器人搬运工件到凸焊机待焊位置,发送焊件就位信号给PLC控制器,控制器控制螺母输送机输送杆将螺母放置在定位销上,延时控制伺服电机驱动上电极移动压紧螺母,系统通过配置专用的位移传感器检测上电极位移量,从而判断螺母的各种放置状态。此传感器通过读取螺母凸点溃塌位移量,并将测量结果传输到控制系统的数据处理中心进行处理,PLC控制器A/D采集位移量标定基准零点并设置允许误差并保存,对之后位移采集值进行误差分析,并将其分析结果作为控制量生成相应的控制指令,若满足精度要求焊接控制器执行焊接操作;如果超过设定范围,则停止焊接操作,使上电极返回初始位置并进行报警提示;如果检测结果为无螺母,PLC控制器向螺母输送机发送输送螺母信号补送螺母,延时后继续正常运行程序;如果检测结果为螺母规格不匹配,则停止凸焊机的运行,等待操作人员处理,解除报警后继续运行。螺母焊接完成后上电极退回待命位置,接收到焊接完成信号的PLC控制器向KUKA机器人发送移位指令,机器人通过各关节臂的协调运动将焊件定位到下一孔位,重复之前的操作步骤进行焊接,工件上的所有孔位都焊接完成后,KUKA机器人将工件搬运到检测区检验结果,随后机器人回到初始位置待命或者搬运下一待焊工件,至此完成一次焊接操作。

值得注意的是上下电极的平行度误差会使凸焊螺母螺栓各凸点受力不均衡严重影响焊接结果,因此常借用复印纸产生的压痕来调整上下点极的平行状态。

4 PLC控制系统

为实现设备集散化、数据集成化、网络智能化的控制需求,采用具有高实时性、灵活拓扑性和高同步精确控制的Profinet技术(工业以太网现场总线技术)对生产现场进行有效的监控和管理,将机器人自动化防错凸焊控制系统设计成一主(主控站)多从(从控站)控制模式的高性能控制系统,总体方案如图6所示。

图6 控制系统总体方案

该控制系统选用S71200 PLC和人机交互界面作为主控站,由螺母输送机控制器、螺栓输送机控制器、凸焊机控制器和KUKA机器人控制器组成的多个控制子系统作为从控站。主控站通过Profinet总线向各从控站发送带有控制命令的数据帧对各从控站进行控制,从而实现对各子系统的动作控制和数据采集。在主从站每个通信周期内,有关信息的反馈通过插入报文的形式实现。此外,控制系统的外围设备包括I/O扩展模块、伺服控制器、信号变送器、位移传感器等。三者通过Profinet总线构成机器人自动化防错凸焊控制系统的运动控制网络系统。

机器人自动化防错凸焊控制系统采用TIA集成软件作为开发平台。主从站控制信息交互、收发坐标数据信息、位移传感器数据的A/D采集、位移误差分析、程序的编码译码、I/O逻辑控制、KUKA机器人各驱动轴的速度调节、运动轨迹控制和数据采集、读取编码器反馈信息等都在PLC控制器中完成,而控制系统的界面显示、规范信息配置、误差范围设定、采集数据监控、各子系统运行状态监控、信号指示等在人机交互界面完成,人机界面如图7所示,各子系统之间通过PLC和触摸屏集成的以太网专用通讯接口进行通讯,实现了数据的读写和交换。

图7 控制系统人机交互界面

PLC控制系统通过与机器人控制系统通信,可接收其发出的位置信息和终端夹具状态信息,计算每个驱动轴的运动参数和运动截止条件,进而以控制指令的形式将处理结果发送至机器人控制器,机器人控制器以脉冲指令的形式传输给各驱动轴的驱动器,对KUKA机器人和终端夹具进行运动控制和逻辑控制,使其执行动作,包括各伺服驱动轴的角速度、速度及加速度等参数控制以及终端夹具的压脚伸缩等操作。另外,对于路径规划问题,由于站点的设备布局是已知的,因此使用最短的切向路径规划方法来规划运动路径,该方法简单、快速、易于实现,可以提高机器人搬运作业的工作效率。

5 焊接结果检测

本例中支架总成凸焊M12六角螺母选用焊接规范如下:焊接电流为6.5 kA、焊接时间为180 ms、焊接压力为3 500 N、预压时间为1 s,平均节拍<70 s,焊接结果如图8所示,工作人员采取目视检验和非破坏性强度检验两种检验方法对焊接结果进行检验。检具进行焊件规格检验,在焊接件的首、末件和相隔20件抽检进行非破坏性强度检验,扭力满足焊接要求且无螺母脱落现象。

图8 螺母凸焊结果

6 结束语

为适应生产动态需求,本文以KUKA机器人和位移传感器为核心架构了模块化柔性机器人自动化防错凸焊系统,包含了机器人自动搬运、螺母螺栓自动输送、自动凸焊、防漏防错检测等流程,可根据不同焊件生产需求更换终端夹具和螺母/螺栓输送机,具有广泛的适用性,极大地提高了凸焊过程的安全性、灵活性与重构性,极大地提高了生产效率。