新型泡沫染整前处理技术

2020-11-18张金菊殷允杰王潮霞

张金菊,殷允杰,王潮霞

(江南大学纺织科学与工程学院生态纺织教育部重点实验室,江苏无锡 214122)

前处理是染整过程中的一道基础工序,能够为染色、印花、后整理等后道工序提供有效的质量保证。常见的泡沫前处理工艺包括泡沫上浆、泡沫丝光和泡沫增白[1]等。传统上浆法的经纱上浆率高,但退浆负荷重,且残留的浆料导致织物发硬,影响手感和穿着舒适度。而泡沫上浆织物退浆后浆料残留少,有助于提高印染加工质量,同时织物的手感好、穿着舒适,有助于提高产品档次。泡沫上浆能降低浆料、蒸汽、退浆助剂、退浆水用量,减少废水和COD 排放,节能减排效果显著[2-3]。传统丝光工艺中,NaOH 以液态形式进行丝光,碱剂用量多,织物易卷边拉破。而泡沫丝光工艺中,碱剂用量仅为常规丝光的30%,且可对厚重织物进行单面丝光处理,因此可以减少碱剂用量。泡沫丝光工艺中,泡沫破裂后碱液在毛细管效应的作用下更易渗透,降低了耗水量和污水排放量,可有效地降低加工成本,节约能源[4]。由于泡沫丝光在强碱条件下进行,要求用于泡沫丝光的发泡剂有良好的耐强碱稳定性和渗透性。传统增白工艺采用浸轧法使织物完全浸透在含增白剂的溶液中,需要使用大量的水作为加工介质,处理完后,织物中的水通过烘干而蒸发,导致水和能源的浪费,且产生大量危害环境的废水。泡沫增白使用空气代替部分水,使工作液转变为泡沫形态,降低了织物的带液率,不仅节约用水,减少烘燥过程中所需热能,还能减少化学品在织物上的泳移,提高产品质量[5-6]。

1 泡沫上浆

泡沫上浆具有低上浆、易退浆和降低烘燥能量的特点,织造效率和浆纱质量可以达到常规浸轧工艺的效果,并且可以降低蒸汽、退浆助剂、退浆水用量,减少COD 排放量,节能减排效果显著。

1.1 泡沫上浆原理

泡沫上浆是将适宜的浆液与发泡剂均匀混合后,通过机械搅拌形成稳定的泡沫,再均匀地施加到经纱上,经压浆辊挤压后附着在纱线上,从而提高纱线的可织性[7]。泡沫上浆装置如图1所示,经纱被导纱管引入预压浆辊和上浆辊之间的预压区,发泡后的浆料由施泡器喷出,泡沫随着上浆辊的转动均匀地附着在纱线表面,接着经纱进入上浆辊和主压浆辊之间的挤压区,纱线表面的泡沫经挤压后破裂,使浆液附着在经纱表面,于是经纱上的毛羽贴伏于经纱表面,降低了有害毛羽数量。

图1 泡沫上浆装置示意图[8]

1.2 泡沫上浆工艺

泡沫上浆的浆液由浆料、发泡剂、助剂、水和空气等组成。泡沫上浆用浆料要求为高浓低黏型浆料。因为压浆辊压出的经纱回潮率低,要达到一定的上浆率,浆液的含固率不能低;而且浆液黏度大会加大阻力,机械搅拌难以带动浆液使空气进入其中,造成发泡困难[9];同时要求浆料在表面活性剂的作用下具有一定的发泡能力。由于泡沫上浆在低温条件下进行,黏度大的普通淀粉浆料不能用于泡沫上浆[10]。泡沫上浆用发泡剂不仅要求发泡能力强、泡沫稳定性好,还要求与浆料有良好的相容性。目前,泡沫上浆用发泡剂主要有阴离子型、非离子型以及两者的复配型。在相同条件下,阴离子型发泡剂的起泡速度快,而非离子型发泡剂的泡沫稳定性好[11]。在选择泡沫上浆用助剂时尽量不用油脂,因为油脂扩散在泡沫表面使泡沫韧度下降,泡沫易破裂;油脂分散在液膜内部使浆液分子间结合松弛,浆液的自黏性减弱,成膜性变差,严重破坏浆液的发泡性[12]。

由表1 可知,部分醇解的PVA 浆料(如PVA1788和PVA205)较其他浆料的发泡性能更好,主要是因为其水溶液不仅具有一定的表面活性,还具有一定的黏度,有效地提高了泡沫的稳定性。在一定范围内,浆液浓度降低,发泡性能提高。浆液发泡后黏度一般比原液大,一方面是因为发泡后液相表面积扩张,表面黏度大于液体黏度;另一方面是因为气泡壁具有一定的弹性,增大了相对移动时的阻力。

表1 几种浆料的发泡性[13]

由于带液率低,泡沫上浆拥有节能环保的优点,更重要的是可以减轻压浆辊的压力,提高浆纱机的车速,减少经纱粘着现象,降低被压扁的程度,方便退浆,提高生产效率[14-15]。然而,发泡设备的研究和配方的开发是实现泡沫上浆的关键。陈维波等[16]在优选单一发泡浆料的基础上开发了优质的发泡浆料配方,使得浆出的纱线耐磨性能提高、毛羽贴伏效果变好,实现了泡沫上浆的连续化生产,达到了经济效益和服装舒适度的共同增长[17]。

2 泡沫丝光

泡沫丝光是指使用泡沫代替工作液对织物进行丝光。泡沫丝光是在浓碱溶液中加入发泡剂,经机械搅拌后使溶液形成泡沫,可选用单面或双面涂覆方式实现单面丝光或双面丝光,主要用于牛仔布。传统丝光是将织物用浓碱溶液浸轧,而泡沫丝光是将织物在泡沫层中处理后进行轧压。

2.1 泡沫丝光原理

泡沫丝光在强碱条件下进行,要求发泡剂有良好的耐强碱稳定性和渗透性。泡沫丝光是在含有强碱的溶液中加入发泡剂,采用机械搅拌的方法引入空气使溶液发泡形成泡沫,再经施泡机均匀地涂覆到织物上。丝光液泡沫和织物接触后迅速破裂,在毛细管效应的作用下碱液被织物吸收;同时,泡沫破裂产生的冲击力也有助于碱液在织物内部渗透。在浓碱条件下,纤维发生膨胀使得纤维素分子链之间的氢键断裂、范德华力减弱,分子链重新排列并取向形成新键,提高织物的尺寸稳定性,降低缩率,并获得耐久的光泽,达到丝光效果[18]。

2.2 泡沫丝光工艺

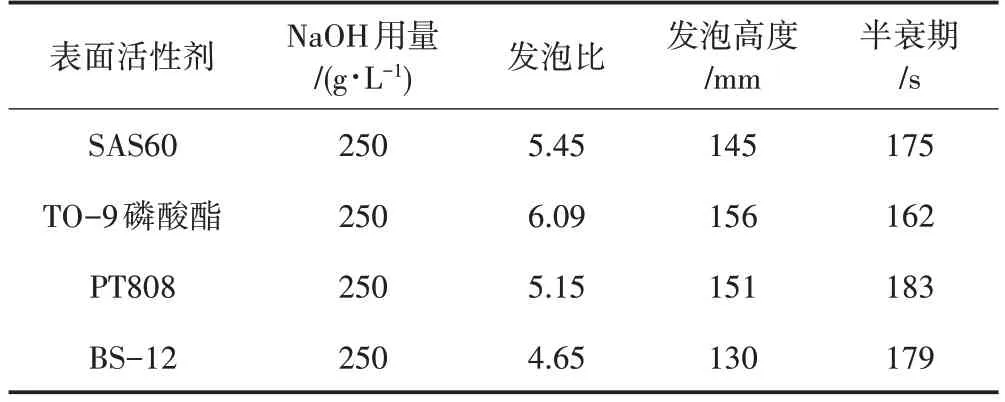

与传统丝光相比,泡沫丝光浓碱用量仅为常规丝光的30%,有效地缓解了常规丝光易卷边拉破的问题。在实际生产中,泡沫丝光设备在传统丝光设备的基础上需要增加发泡机、施泡机、控制装置等设备,发泡剂的耐强碱稳定性和渗透性问题是泡沫丝光工艺的难点。文水平等[19]在牛仔布泡沫丝光工艺中筛选出高耐碱性和高稳定性的发泡剂(表面活性剂,用量均为10 g/L),在丝光碱液条件下测试不同表面活性剂的发泡比、发泡高度和半衰期,结果如表2所示。仲烷基磺酸钠(SAS60)和十二烷基二甲基甜菜碱(BS-12)在强碱条件下的起泡性稍差,而异辛醇硫酸钠(PT808)和TO-9 磷酸酯(异构十三碳醇聚氧乙烯醚磷酸单酯、双酯的混合物)的起泡、稳泡效果较好。因此,在泡沫丝光过程中可选择PT808 和TO-9 磷酸酯作为发泡剂,大幅改善泡沫丝光工艺。将多种表面活性剂进行复配,在复配过程中增加强碱条件下发泡性能好的发泡剂用量,由于协同效应,配制的泡沫丝光液发泡指标比单一发泡剂稍有提高。

表2 丝光碱液中各表面活性剂的发泡指标

泡沫丝光与常规丝光相比,NaOH 以泡沫态而不是以液态进行丝光,有效地降低了织物的带液率,且对部分厚重织物可以选择其中一面进行单面丝光处理,具有特殊的风格[20-21]。采用泡沫技术对织物进行丝光,碱液渗透更好,降低耗水量和加工成本,节约能源,减少污水排放,但目前面临的主要问题是耐碱发泡剂和耐碱渗透剂的选择。由于泡沫丝光织物的带液率较低,要达到与常规丝光相同的效果,必须加大碱液用量,一般大于250 g/L。在此条件下,常规发泡剂和渗透剂大多会沉淀,很难形成泡沫[22]。

3 泡沫增白

通常棉织物或涤棉混纺织物漂白后白度会有很大程度的提高,但成品织物还必须进行增白处理。常规的增白工艺是采用浸轧法使织物浸渍在含增白剂的溶液中,让增白剂在织物上均匀分布。由于织物往往只需表面增白,可采用泡沫增白法[23]。

3.1 泡沫增白原理

泡沫增白是将具有良好相容性的增白剂与发泡剂均匀混合后,通过发泡装置发泡后施加到织物上。泡沫增白法可通过调节泡沫的润湿性来控制增白剂对织物的渗透程度,使增白剂尽量停留在织物表面,进而提高增白效果。这样既可以通过减少增白剂和水用量来降低成本,又可以提高环保性。

3.2 泡沫增白工艺

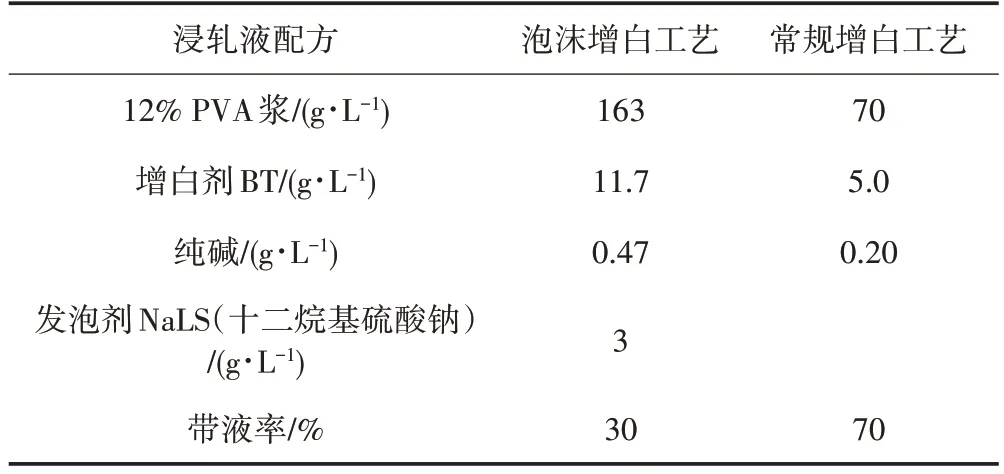

常规增白工艺采用二浸二轧法,因织物带液率高,所以处理后需要在高温下焙烘。而泡沫增白使用空气代替部分水作为稀释剂,使工作液转变为泡沫形态,降低织物的带液率,因此只需室温晾干或短时间焙烘,可节约烘燥能量。两者浸轧液配方对比如表3所示[24]。

表3 泡沫增白工艺和常规增白工艺配方对比

经泡沫增白后,织物经纬向的硬挺度均较常规增白工艺高,手感厚实;织物白度与常规增白工艺相当,但泡沫增白处理后织物正反面白度稍有差异,通常正面白度比反面高约2%。这是由于泡沫增白技术带液率低,在单面施加泡沫的情况下,增白剂不能完全渗透到织物反面。

在泡沫增白过程中,泡沫液多为中性,因此对增白剂的耐酸碱性要求不高,但需与纤维有非常好的结合力。不同纤维选择不同的增白剂,为了使泡沫增白法中的发泡原液各组分保持良好的相容性,发泡剂需要根据增白剂的离子类型进行选择。天然纤维素纤维用增白剂一般为亲水性的阴离子型。这类增白剂通常为三嗪基氨基二苯乙烯类[25-26],含有磺酸基,能耐氯漂和氧漂。蛋白质纤维增白在酸性浴中进行,发泡剂需耐酸,荧光增白剂一般为香豆素衍生物和二苯乙烯联苯类[27]。在合成纤维中,涤纶作为一种结晶度高的疏水性纤维,常用分子质量较小的非离子型表面活性剂作为增白剂,目前使用的增白剂有二苯乙烯苯类和苯并唑类[28-29];腈纶上的酸性基团带有负电荷,应选用阳离子型增白剂;醋酸纤维表面带负电,在水中的膨化度很低,需用非离子型荧光增白剂;聚酰胺纤维是亲水性纤维,可使用疏水性的非离子型增白剂或者亲水性的阴离子型增白剂[30]。

4 其他泡沫前处理

泡沫前处理技术应用于染整前处理中的退浆、精练、漂白和湿热定形。泡沫退浆应根据织物品种和织物上的浆料组成等因素选择退浆方法,进而选择合适的发泡剂。泡沫精练法中,精练液由精练剂、发泡剂、络合剂、乳化剂和分散剂等组成,常用稀烧碱溶液作为精练剂,因此对发泡剂的耐强碱性要求不高。泡沫漂白应用在湿织物加工时需要低发泡比。在泡沫湿热定形处理中,李桦等[31]利用泡沫施加设备将整理液施加到轧水后的针织布上,经过拉幅烘干得到成品面料。

5 结语

泡沫前处理技术作为一种环境友好型技术可以应用到纺织品染整前处理加工中的诸多环节,在降低能耗、提高生产效率及提升产品质量方面具有很好的效果。然而在实际生产中,泡沫前处理加工技术还存在一些缺点和局限性,比如与浆纱机速度相匹配的均匀施泡装置研发,浆料黏度、配方的混溶性和发泡后泡沫稳定性的改善,耐强碱稳定性和渗透性的丝光用发泡剂选择,与发泡原液组分相容的增白剂研发等。虽然泡沫前处理工艺有这些局限性,但并不妨碍其在未来生产加工中的应用和推广。在当前节能减排的大背景下,泡沫前处理加工技术以其独有的优势满足了低上浆、易退浆、减少碱用量、单面增白等要求。