优化聚酰胺分离层制备高选择透过性反渗透膜

2020-11-18杜娇王志李旭王纪孝

杜娇,王志,李旭,王纪孝

(天津大学化工学院化学工程研究所,天津市膜科学与海水淡化技术重点实验室,化学工程联合国家重点实验室(天津大学),天津化学化工协同创新中心,天津300350)

引 言

随着世界人口和经济的快速增长,水资源短缺已经成为21世纪最大挑战之一。当前,全球大约有四分之一的人口面临缺水问题;此外,有统计预测,到2030 年地球上约有一半人口将面临水资源短缺问题[1-4]。在众多水处理方法中,反渗透(RO)技术由于具有高效节能、操作简单、易于放大和产水水质高等优势[5-10],已成为解决问题的主要方法,并在海水和苦咸水淡化、纯水和超纯水制备、工业废水处理、料液精制浓缩等领域有着广泛应用[11-13]。

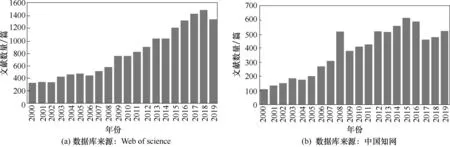

反渗透膜是反渗透分离过程中最重要的部分,通量和截留率是评价其性能的基本参数,提高通量可以减少能耗和占地面积,增加截留率可以改善产水质量。有研究收集并分析70 多个大型海水淡化厂的各项数据[14-15],提出优化或设计新型复合膜是降低海水淡化厂工艺能耗的重要方法。该方法是制备具有高选择透过性能的反渗透膜从而减小超过海水渗透压以上的过度增压造成的能耗。因此,制备具有高通量和高截留率的反渗透膜,一直是反渗透膜领域的研究热点[16-17]。从数据统计可以看出(图1),过去二十年间,国内外发表的有关反渗透的论文数整体处于上升趋势,这反映反渗透技术虽已实现工业化,但依然具有巨大的活力与发展潜力。

主流的芳香聚酰胺薄层复合反渗透膜是通过界面聚合工艺制备的,其主要由致密的聚酰胺分离层和多孔的支撑层组成。芳香聚酰胺分离层在很大程度上决定着反渗透膜的选择透过性能。因此,许多研究着重优化分离层,以此来提高反渗透膜的选择透过性能[18-19]。界面聚合制备反渗透膜的过程中,分离层形成于两相界面的有机相一侧,主要受到水相单体的扩散速率与单体之间的反应速率两种因素影响。优化界面聚合工艺可以改变上述两种影响分离层形成的因素,从而调控形成分离层的结构和性质。此外,基膜对聚酰胺分离层的形成也有显著影响;基膜的结构和性质决定了水相溶液在基膜上的残留量、分布状态以及水相单体向有机相的扩散速率,从而影响分离层的结构和性质[20-24]。除上述两种对传统的界面聚合过程进行优化的方法外,研究人员近年来还尝试开发了若干种新型制备反渗透膜的工艺,以提升反渗透膜的选择透过性能。

至今,反渗透领域的综述多是关注耐氯或抗污染反渗透膜的制备[25-29]、对膜结构和传质机理的理解[30-31]及反渗透在工程应用[32-34]等方面取得的研究进展。Lau 等[35]在2012 年总结了通过调整界面工艺参数、使用不同基膜等优化复合薄膜在当时取得的研究进展。近些年,随着新型纳米材料及制膜工艺的兴起,进一步拓宽了优化复合薄膜的路径。在此基础上,本文将从优化界面聚合工艺、优化基膜及开发新型制膜工艺三方面总结近年来在优化反渗透膜分离层结构和性质以提高反渗透膜选择透过性能方面取得的研究成果。通过总结以往的研究,明确上述优化分离层结构和性质的方法的机理以及优缺点,对制备高选择透过性能反渗透膜与今后反渗透膜领域的发展方向具有重要意义。

图1 2000—2019年发表的反渗透膜的论文数Fig.1 The number of papers on reverse osmosis membranes published from 2000 to 2019

1 优化界面聚合工艺

界面聚合(interfacial polymerization,IP)是制备反渗透膜最常用的工艺,其原理是将两种单体分别溶于不混溶的两相溶液中,然后在两相界面处反应生成一层致密的芳香聚酰胺分离层。理想的分离层应该是薄而致密的,其表面应相对亲水且粗糙。优化界面聚合工艺可以直接影响单体的扩散及反应速率,进而改变生成分离层的厚度、交联度、致密程度以及分离层表面的粗糙度、亲水性、荷电性等,最终达到提高反渗透膜选择透过性能的目的。其中,优化界面聚合工艺参数、使用添加剂及开发新单体是提高反渗透膜选择透过性能的有效途径。

1.1 优化界面聚合工艺参数

界面聚合的工艺参数如单体浓度、溶剂类型、反应时间和温度及热处理的条件等会影响单体的扩散和反应速率,是决定反渗透膜性能的主要因素[36-38]。

最常使用的单体是均苯三甲酰氯(TMC)和间苯二胺(MPD),两者都含有高电子密度的苯环,使其反应基团极富活性,反应的速度极快,6~60 s内便可以生成性能较好的分离层[39-41]。由于TMC 几乎不溶于水,而MPD 在有机相中有一定溶解度,因此聚合反应主要发生在有机相中。为了促进MPD 的扩散和RO 膜的形成,通常会使用比酰氯过量的胺(约为1∶20)。很多的研究证实,若单体浓度太低,在有机相中溶解和扩散的单体少,反应速率低,会形成疏松的分离层,不能充分地截住盐,当MPD 的浓度≥15 g/L,TMC 的浓度≥0.5 g/L,便能生成足够致密的分离层[42-44]。有机溶剂的选择至关重要,因为它控制着水相单体在反应区中的溶解度和扩散速率,从而影响界面反应及分离层的交联程度[45-46],现在最常使用的有机溶剂为正庚烷等烷烃类物质。Kadhom等[47]探究了界面聚合过程中MPD 和基膜接触时间及反应时间对反渗透膜分离层结构和性质的影响。当反应时间不变,增加MPD 与基膜接触时间(5~25 s),更多的MPD 分子将会残留在基膜上,MPD 在有机相中的溶解度和扩散速率会增加,制备的分离层较厚。此外,由于MPD 分子残留量增加,一些MPD分子上一个或两个胺基会被氧化,从而增加了膜表面的亲水性,进而反渗透膜的通量和NaCl的截留率均会增加。但进一步增加MPD 残留时间(大于25 s),生成的分离层过厚且交联度也会增加,反而不利于反渗透膜通量的提高。当MPD 与基膜接触时间不变,增加反应时间会使更多的单体参与反应,进而增加分离层的交联度和厚度,使脱盐率提高,但通量有所降低。

如上所述,优化界面聚合工艺参数可以提高反渗透膜的选择透过性能。此方法易于操作,无须引入新的操作单元和设备,因此是提高膜性能较为常见的方法。但膜性能提高程度有限,且提升选择性或透过性的同时,多会导致另一性能下降。

近年来,相对于其他改性方法(如使用添加剂、开发新单体)而言,通过优化界面聚合工艺参数来改善反渗透膜选择透过性能的研究相对较少,得到有关的新理论或新成果较少。且已有综述[35]系统地总结了通过调整界面工艺参数来优化复合薄膜取得的研究进展,因此本文不再赘述。

1.2 使用添加剂

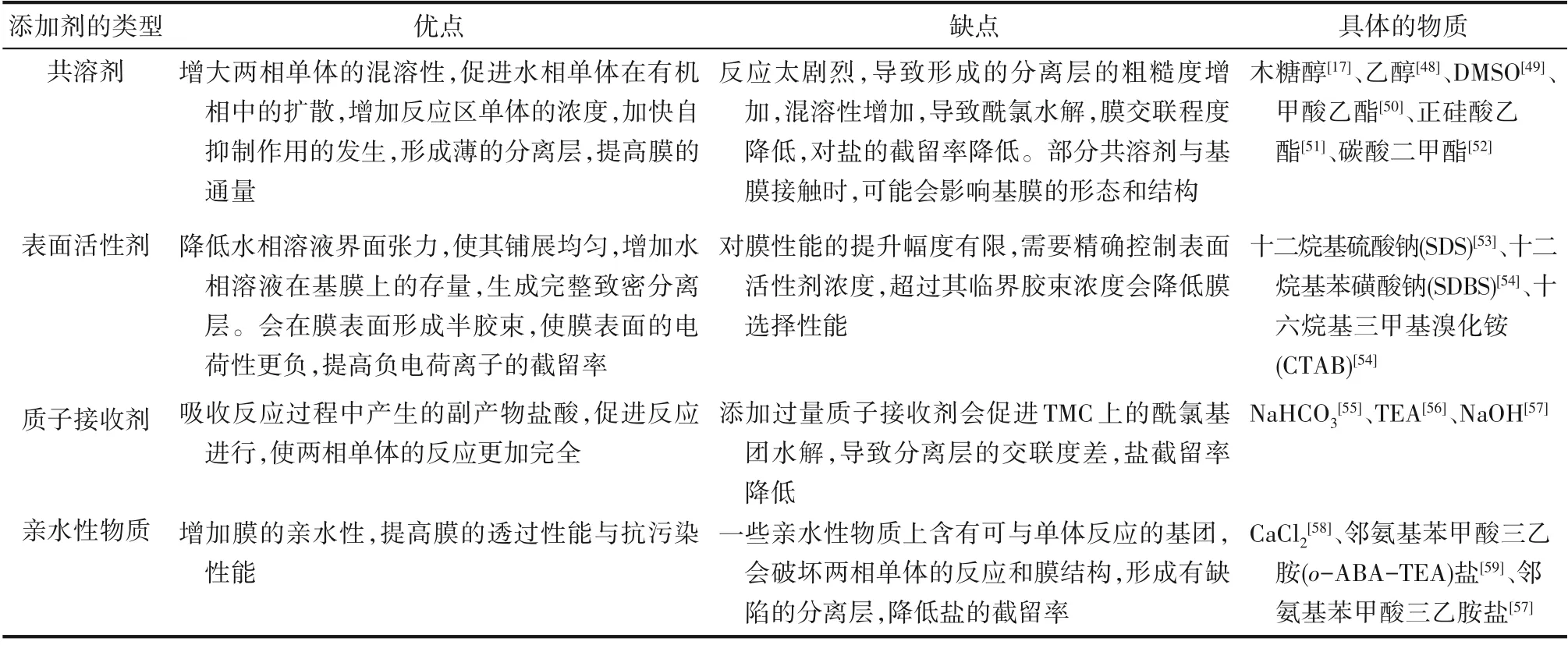

1.2.1 常用的添加剂 为了提高反渗透膜的性能,在界面聚合过程中,向水相或有机相中加入添加剂是一种常用的方法,此法简单有效,且与工业化制膜过程高度相容。常见的添加剂有共溶剂[17,48-52]、表面活性剂[53-54]、质子接收剂[55-57]和亲水性物质[57-59]等。加入添加剂之后可以改变两相溶液的混溶性,从而改变水相单体在有机相中的溶解度和扩散速率,还可以吸收反应中产生的副产物盐酸,以此来改变两相单体的反应速率及聚酰胺分离层的形成,进而影响所制备反渗透膜的性能[40]。表1 总结了反渗透膜中常用添加剂的类型及优缺点。

本课题组Yan 等[51]为了使反渗透膜在具有高截留率的同时提高通量,向有机相中加入了正硅酸乙酯(TEOS)作为添加剂。TEOS含有亲水的硅氧键,提高了两相的混溶性,促进MPD 在油相中的扩散;由于MPD 在反应区中浓度增加,使单体反应速率加快及聚酰胺分离层快速形成,进而加快自抑制作用的发生,形成较薄的分离层;分离层形成之后,MPD 的扩散速率将大大降低,MPD 在有机相中的停留时间延长,使形成的分离层进一步交联,变得更加致密;由于MPD 在反应区的浓度大,反应剧烈,生成的聚酰胺分离层的粗糙度增加,从而增加了水的渗透面积。结果表明,在苦咸水测试条件下,添加80 g/L TEOS 后,改性膜的通量可以达到64.9 L·m-2·h-1,而NaCl 的截留率仍保持在99.36%左右。Khorshidi等[17]在水相中分别使用乙醇、乙二醇和木糖醇作为添加剂制备RO 膜。结果表明,这些醇类添加到水相中都会增加水相与有机溶剂的混溶性,增大界面聚合反应区厚度,从而形成更厚的分离层,使盐的截留率更高。实验结果表明,添加6%(质量)的乙二醇制备的反渗透膜性能最佳,水通量和NaCl的截留率分别为31.5 L·m-2·h-1和98.4%。

表1 反渗透膜中常用添加剂的类型及优缺点Table 1 Types and advantages and disadvantages of commonly used additives in RO membranes

Zhao 等[59]以邻氨基苯甲酸三乙胺盐(o-ABATEA)作为水相添加剂用于制备反渗透膜。其中o-ABA-TEA 包含—COO—(HNEt3)+基团和—NH2基团,在低浓度下,亲水性添加剂o-ABA-TEA 的加入可以增加膜的亲水性;其次,添加剂上的氨基会与TMC 反应,从而降低分离层的交联度,大大提高膜的水通量,相应地也减小了盐的截留率,但o-ABATEA 上含有大量的电荷,通过静电排斥作用,可以减少盐的渗透。在高浓度下,添加剂与TMC 的反应会干扰MPD和TMC的反应,随后形成的聚酰胺结构极易形成缺陷,使膜的性能大大降低。在海水测试条件下,与未改性膜相比,添加1.0%(质量)的o-ABA-TEA 的反渗透膜的水通量增加了62%,从23.76 到38.4 L·m-2· h-1,NaCl 的截留率基本不变,为99.41%。

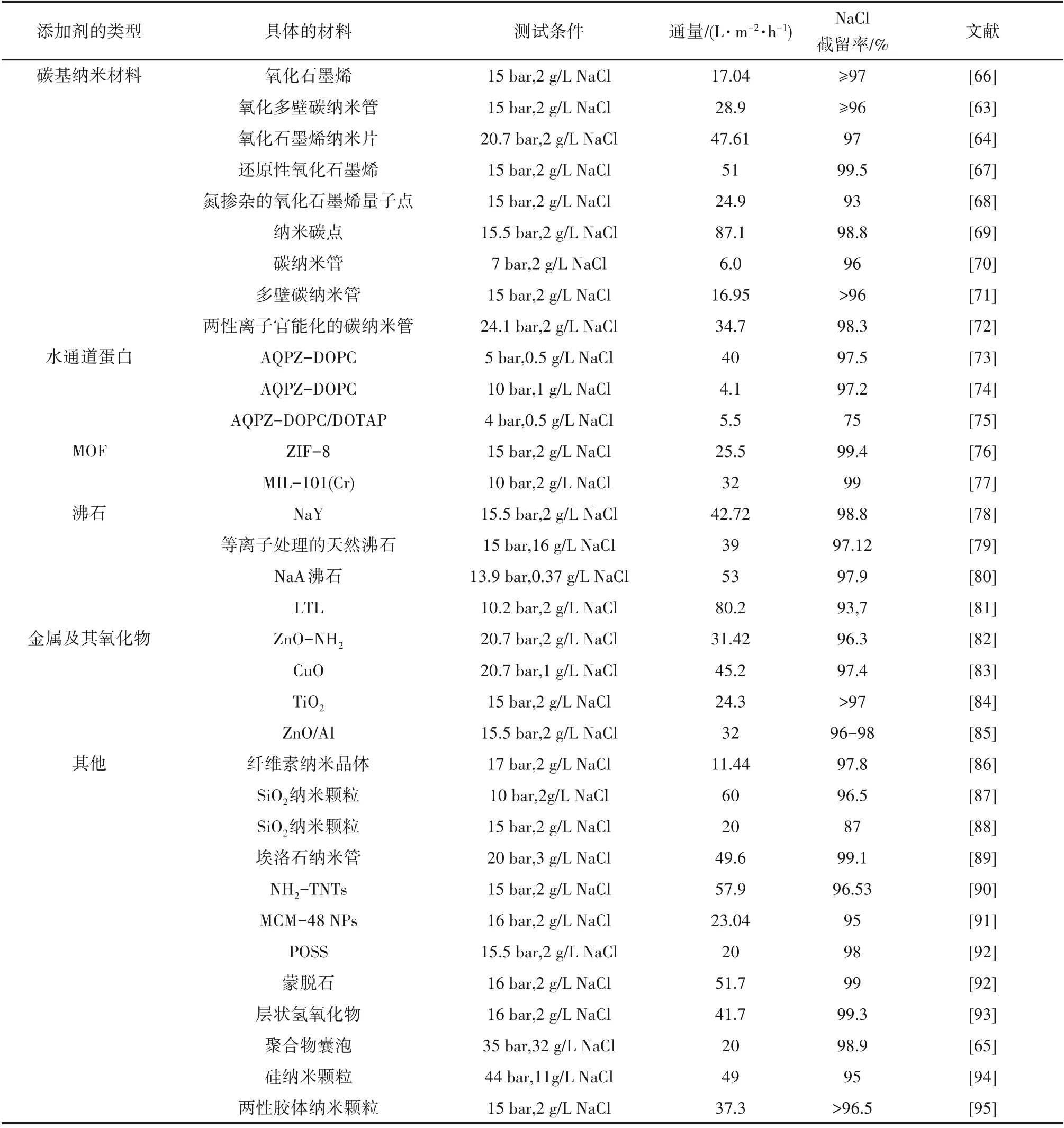

1.2.2 纳米材料添加剂 随着纳米技术在膜领域的兴起,越来越多的研究将纳米材料添加到反渗透膜中,用于改善膜的性能,研究者们称这类膜为混合基质膜或纳米复合薄膜(TFN)[60-65]。常使用的纳米材料包括碳基纳米材料、沸石、二氧化硅、二氧化钛、水通道蛋白(AQP)及MOF等。表2列出了反渗透膜中常见的纳米材料及用其制备的TFN RO 膜的选择透过性能,可以看出大部分的改性膜都具有较好的分离性能,主要的原因是大部分的纳米材料都是多孔的,如沸石、MOF、碳纳米管及AQP 等,引入分离层后会形成额外的纳米通道,减小了水的传质阻力,有利于水分子的渗透。并且很多无机纳米材料的孔径都是小于水合离子直径的,根据尺寸筛分可以有效阻止离子的透过,因此在提高通量的同时也不会降低盐的截留率。除此之外,一些纳米材料是亲水或者进行了亲水改性的,如氧化石墨烯、碳纳米管及硅纳米颗粒等,加入反渗透膜中会和膜上的聚合物分子间形成氢键,提高了膜的亲水性,更有利于水分子的渗透。

Farahbakhsh 等[63]在分离层中分别掺入未改性和氧化的多壁碳纳米管(MWCNTs),合成了嵌入MWCNTs 的RO 膜。研究发现,将MWCNTs 掺入膜之后,会与分离层形成氢键,降低膜的表面粗糙度,且多壁碳纳米管在分离层上良好的分散性有利于提高水通量。但加入过量的MWCNTs 之后,MWCNTs 会在膜上团聚使膜孔堵塞,从而导致通量的下降。将MWCNT 氧化之后,氧化基团可以与水分子相互作用并将其吸收到MWCNTs 表面,使膜具有更高的亲水性。此外,碳纳米管的孔径小于水合离子的直径,可以有效抑制离子的渗透。与未改性膜相比,加入未改性和氧化MWCNTs 均提高了膜的通量,当未改性MWCNTs添加量为0.005%(质量)时,制备膜的通量最高为25.9 L·m-2·h-1;添加相同浓度的氧化MWCNTs 时,制备膜的通量最高能达到28.9 L·m-2·h-1,盐的截留率基本不变,均大于96%,且在长时间操作下能保持稳定的性能。Inurria 等[64]研究不同添加量的氧化石墨烯(GO)对RO 膜性能的影响。研究结果表明,当氧化石墨烯含量较低时有利于膜的选择透过性能。在分离层中加入GO 之后,由于GO 上含有大量羟基和羧基等亲水基团,会增加膜的亲水性;此外GO 上带有很多负电荷的含氧基团,导致GO 片层之间有很大的静电排斥力,这会增加片层之间的距离,最后会在分离层中形成纳米通道,有利于水分子的渗透,从而提高反渗透膜的通量。

表2 反渗透膜中常见的纳米材料及用其制备的TFN RO膜的性能Table 2 Common nanomaterials in reverse osmosis membranes and performance of the TFN RO membranes

Qi等[65]在RO 膜上引入聚合物囊泡。由聚(2-甲基唑啉)-聚(二甲基硅氧烷)-聚(2-甲基唑啉)(ABA)组成的两亲性三嵌段共聚物自组装形成具有球形纳米结构的聚合物囊泡,然后通过界面聚合反应将聚合物囊泡固定在分离层中。结果表明,与未改性膜相比,在中等盐度条件下,改性膜的通量提高了两倍,盐的截留率也增加了;在高盐度(3.2 g/L NaCl)下,改性膜的通量提高了60%,盐的截留率也更高,为98.9%。根据一系列表征的结果,认为改性膜有更好的水通量是由于膜上含有高度透水的直径为200 nm 的中空聚合物囊泡,从而在分离层中产生较高的孔隙率,有利于水分子的透过。由于聚合物囊泡是两亲性的物质,在界面聚合过程会促进MPD 在油相中的扩散,因此生成的分离层更加致密,进而复合膜对盐的截留率也有所增加。

在RO 膜中加入添加剂有助于提高通量、选择性以及热和化学稳定性。其中,多孔纳米材料添加剂由于具有额外孔道,能促使水分子快速渗透及精确筛分离子和水分子,因此受到更为广泛的关注。但在长期运行过程中,纳米材料添加剂可能会从膜面脱落,引发水质的安全问题。其次,纳米材料添加剂在分离层中通常分布不均匀,且与聚合物基质相容性较差,从而导致反渗透膜性能下降。并且常用纳米材料制备相对困难,成本较高,在很大程度上会增加产水成本。此外探究添加剂改性膜在工业应用中的可行性还需进行长期稳定性评估。

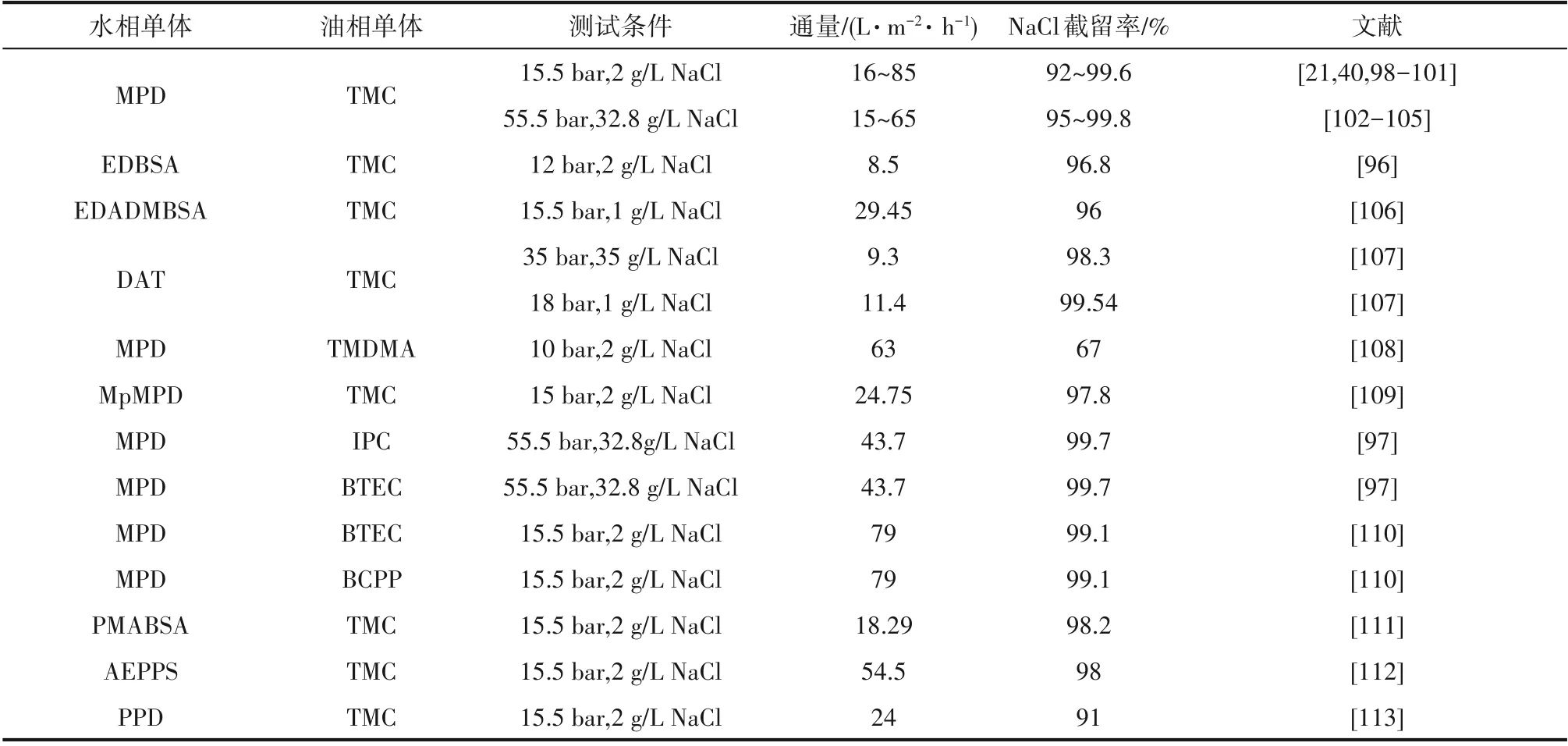

1.3 开发新单体

改变工艺参数或者使用添加剂能在一定程度上调控分离层的结构和性质,但调控范围有限。而开发新单体有可能从根本上改变单体扩散和反应速率,进而改变所形成分离层的结构和性质,有望大幅提高反渗透膜的分离性能。

Hu 等[96]以4,4'-(1,2-乙二基二亚氨基)双(苯磺酸)(EDBSA)作为水相单体,均苯三甲酰氯作为油相单体,通过界面聚合在聚醚砜基膜上合成了RO 膜。EDBSA 由两个极性的芳基磺酸基团和一个非极性的脂肪链组成,其中柔性的亚乙基和有机相高度混溶,因此具有很强扩散进有机相的趋势,而磺酸基团更倾向于留在水相中,使得EDBSA 在有机相中扩散得相对慢,导致缩聚反应速率及形成分离层的交联度低;随后,热处理时溶剂的快速蒸发会在膜表面产生大量的突起,从而增大膜表面的粗糙度和比表面积;此外,磺酸基吸水易膨胀,会增大分离层的孔径;大的孔径和比表面积更有利于水分子的渗透,而“—SO3—”产生的负电荷通过静电排斥可以有效地阻止离子的渗透。

长春应用化学研究所的张所波教授及其团队也进行了很多关于新单体的探究。在之前的研究中,他们使用高官能度的油相新单体,制备的分离层交联度大,对水的渗透性较差。在最新的研究中[97],其使用5,5'-联苯四酰氯(BTEC)和间苯二甲酰氯(IPC)共混与MPD 反应制备反渗透膜。其中IPC是二官能团的酰氯,可以增加聚酰胺分离层的线性部分,使聚合物链的柔性和形成的网络孔的孔径都增大;随着IPC 浓度的增加,与MPD 反应生成的初生膜的交联度低,MPD 扩散阻力小,将跨过初生膜继续与油相单体反应,新反应区中两相单体浓度大,反应剧烈,生成的分离层的粗糙度增加;综合分离层中较大的自由体积和表面高的粗糙度,共同促进了水分子的渗透;在更大的水通量下,会稀释渗透液中的溶质浓度,从而提高盐的截留率。在海水测试条件下,复合膜的通量为43.7 L·m-2·h-1,NaCl的截留率为99.7%。

表3汇总了近年来不同单体及其制备反渗透膜的性能。使用新单体制备反渗透膜可以直接改变聚酰胺分离层的结构和性质,从而改善反渗透膜的性能。但是,使用新单体制备的反渗透膜通常只能单一地提高通量或者截留率;并且新单体的设计和合成比较困难与烦琐。此外,反渗透膜选择透过性能的优化和单体结构及性质的关系还需要进一步研究。

2 优化基膜

随着人们对反渗透膜研究的不断深入,学者们逐渐认识到基膜对分离层的结构和性质有着重要影响。首先,界面聚合在基膜上进行,基膜的结构(孔径、孔隙率等)和表面性质(亲疏水性、电荷等)势必会影响形成分离层的结构、形貌及厚度等[114-115],从而影响复合膜的性能。其次,基膜的渗透性也会影响反渗透膜整体的渗透性。Ramon 等[24]的研究表明,基膜可以改变复合膜中水分子的传递路径,进而影响复合膜的通量。此外,基膜的表面结构能否为分离层提供足够的支撑作用直接决定了反渗透膜的耐受性及稳定性。因此,选择合适的基膜以确保形成高性能的反渗透膜是十分重要的。

2.1 调节基膜的结构和性质

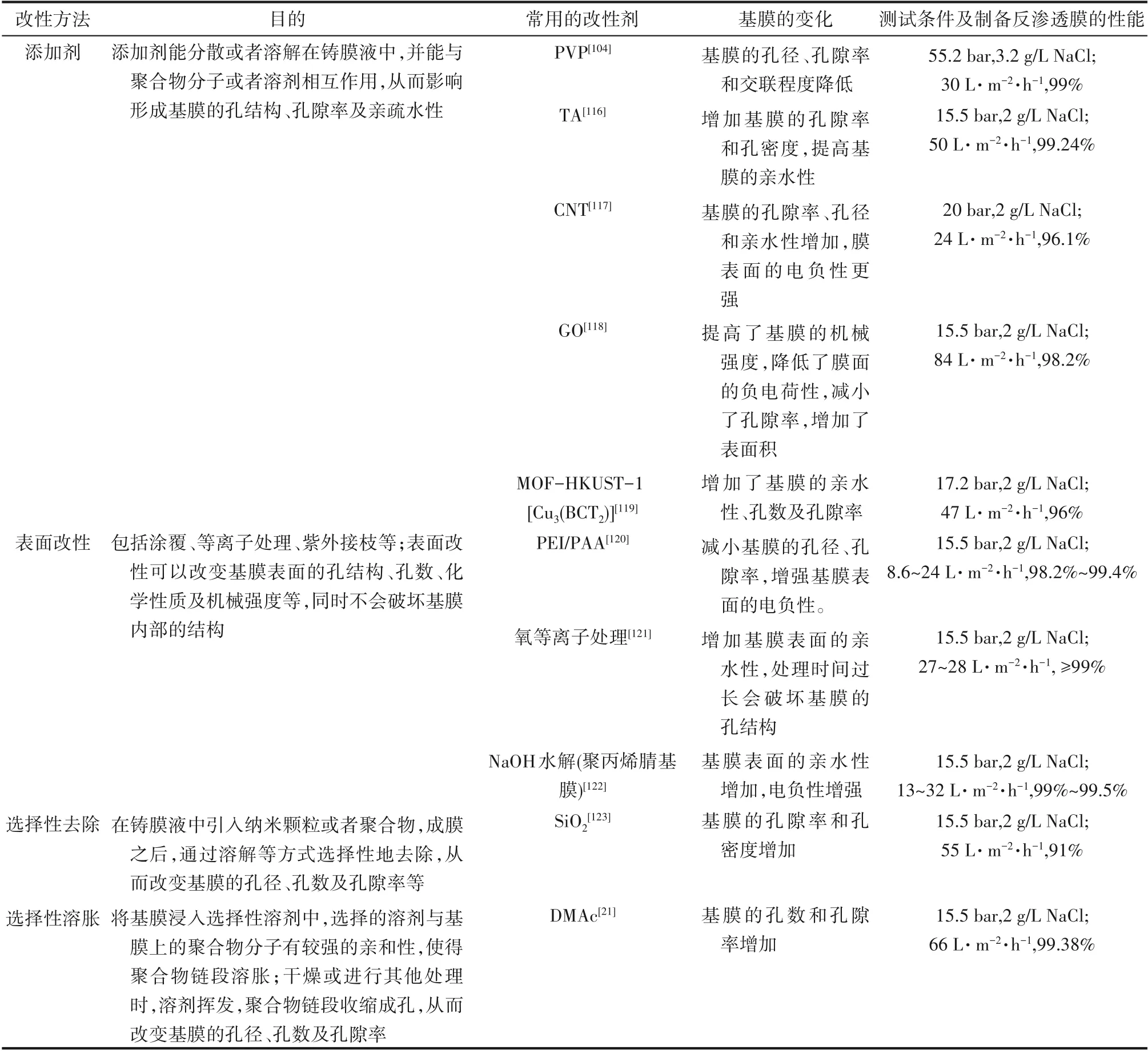

常见的调节基膜结构和性质的方法主要包括:使用添加剂、表面改性、选择性去除及选择性溶胀等。表4归纳了近几年来常见的基膜改性方法的目的及基膜改性后制备反渗透膜的性能。对基膜进行改性的本质是通过调节基膜的孔径、孔隙率及亲疏水性,进而改变水相溶液在基膜表面的存量、分布状态以及水相单体向油相中扩散的速率。以下,将分别归纳基膜的孔径和孔隙率及亲疏水性对制备反渗透膜性能的影响。

表3 不同单体及其制备反渗透膜的性能Table 3 Different monomers and performance of reverse osmosis membranes prepared with the monomers

2.1.1 调节基膜的孔径和孔隙率 基膜的孔径和孔隙率是影响反渗透膜分离层结构和性质的重要因素[124-125],不少学者都进行了相关研究。其中,基膜孔隙率的提高,缩短了水分子透过反渗透膜的传递路径,增加了水通道,有利于提高反渗透膜的选择透过性能[126-127]。常见的提高基膜孔隙率的方法为:在铸膜液膜中使用亲水性的聚合物添加剂,如PVP、PEG、PANI 等[128-130];在相转化过程中,为了使界面能最小,亲水性的聚合物会逐渐迁移到凝固浴(一般为水)中,其原先在基膜上占据的位置便会形成表面微孔,从而提高基膜的孔隙率。但是,此法很难精确地调控基膜的孔径分布范围,且一部分亲水性的聚合物会残留在基膜表面,限制基膜孔隙率的进一步提高。和亲水性聚合物相比,纳米材料由于具有均一的尺寸,可以使基膜的孔径分布相对集中,且制孔效果更明显;各种纳米材料,如沸石、碳纳米管、MOF、TiO2等[118,131-132],已经逐渐被引入相转化过程用于改善基膜的物理化学性质;然而,通常要对纳米颗粒进行改性或超声处理才能在铸膜液中有较好的分散性;此外,在相转化过程后,同样会有部分纳米颗粒残留在基膜上,由于基膜和纳米颗粒的性质存在差异,会导致其上形成的聚酰胺分离层产生缺陷,从而影响反渗透膜的性能。为此,本课题组的Yan等[123]使用二次成孔法来提高聚砜基膜的表面孔隙率。在制备基膜时将SiO2纳米球添加到铸膜液中,成膜后用碱溶液将SiO2纳米球刻蚀,其中SiO2纳米粒子具有生产成本低、分散性好及易于控制尺寸等优势。此方法使基膜的孔隙率大幅增加,减少了分离层中水的有效扩散路径长度,从而提高反渗透膜的通量;根据溶解扩散模型,在更大的水通量下,会稀释渗透液中的溶质浓度,从而提高盐的截留率[133];在最佳条件下,通量提高了55.4%(从35.4 L·m-2·h-1到55.0 L·m-2·h-1),截留率也有所增加(从98.74%增加到99.10%)。

此外,南京工业大学的汪勇教授团队提出了选择性溶胀法用于制备孔径均一且高孔隙率的超滤膜[134-135]。即将基膜浸入选择性溶剂中,选择的溶剂与基膜上的聚合物分子有较强的亲和性,使得聚合物链段溶胀;干燥或进行其他处理时,溶剂挥发,聚合物链段收缩成孔,从而改变基膜的孔径、孔数及孔隙率。汪勇团队用此法探究了不同溶剂对超滤膜物理化学性质的影响,在其基础上,本课题组的Shi 等[21]提出孔结构重构法用于研究基膜的孔隙率对反渗透膜性能的影响;使用有机溶剂二甲基乙酰胺(DMAc)对基膜溶胀一段时间后,然后将溶胀的基膜浸入去离子水中完成整个表面孔结构重建过程;只需要将基膜在DMAc 溶液中浸泡10 s,便能在基膜孔径基本不变的条件下使孔隙率显著增加,从而形成薄而致密的分离层。在苦咸水测试条件下,改性膜的截留率基本不变,通量提高了50.5%,从44.0 L· m-2·h-1提升至66.2 L·m-2·h-1。原因可能是由于界面聚合反应在基膜的孔处和无孔处都会发生,但两者之间的反应是存在差异的,随着基膜孔隙率增加,反应区中的差异增多,使形成的初生膜极不稳定从而产生较多的孔洞,有利于MPD 的进一步扩散;在新反应区中,MPD 的浓度大,反应的趋势更快,自抑制作用出现得更早,从而形成薄且致密的分离层。此外,他们还提出了基膜表面孔结构的重构机理,表明基膜表面孔结构主要由重构剂分子的扩散和聚集以及聚合物链的迁移决定。

表4 基膜的不同改性方法及其制备反渗透膜的性能Table 4 Different support modification methods and performance of reverse osmosis membranes prepared with the modified supports

相对于孔隙率而言,基膜孔径对分离层结构及复合膜性能的影响更复杂。当基膜孔径较大时,孔壁对水相溶液的束缚力较弱,水相单体容易扩散进有机相中,会增加反应区中的不稳定性[136],使早期形成的初生膜弯曲折叠,导致聚酰胺分离层产生缺陷。其次,基膜的孔径越大,基膜孔内残存的MPD越多,更多的界面聚合反应将会发生在孔中,形成的分离层甚至不能完全覆盖基膜,从而降低反渗透膜的选择透过性能[137-138]。再者,大孔中水含量更高,TMC 更易水解,会降低分离层的交联度,盐更易透过,进而膜的截留率将大大降低[104]。此外,由于孔径较大的基膜无法为分离层提供足够的支撑作用,在进行高压过滤操作时极易坍塌,从而减小复合膜的使用寿命。因此,为了得到性能更好的反渗透膜,应该选择孔径较小的基膜,但孔径过小,同样不利于后续界面反应的进行。Zhang 等[139]使用不同浓度的刮涂液制备得到不同孔径(孔径范围在18~47 nm)的聚砜基膜,随后通过界面聚合在基膜上合成聚酰胺分离层;在苦咸水测试条件下,孔径较大的基膜制备的反渗透膜具有更好的截留率(NaCl 截留率,孔径较大99.7%,孔径较小92%)。原因可能是具有较小孔径的基膜上残留的水相溶液较少,参与反应的MPD 的浓度及反应速率低,形成分离层的交联度低,分离层表面羧基含量高,在水中易溶胀,而基膜在水中的溶胀率较低,则分离层和基膜容易分层,当进行高压过滤操作时,分离层易从基膜上剥落,从而降低反渗透膜的截留率。

综上,应该调整基膜具有高的孔隙率和相对较低的孔径,有利于形成薄且致密的分离层,从而改善反渗透膜的选择透过性能。但现有的反渗透膜基膜大都通过相转化法制备,由于此法的固有限制,制备的基膜的孔径分布在相对较宽范围内,要想通过改变铸膜条件或其他改性方法很难精确调控基膜的孔径大小。因此,制膜后对膜进行后处理以提高基膜孔隙率来优化分离层结构和性质或许是更有效的方法。目前,通过使用添加剂、选择性溶胀及二次成孔等方法改善基膜的孔隙率都取得了一定的进展,未来应该进行更多相关的研究,加深对各种基膜改性方法的机理认识,并在其基础上寻求更先进和更有效的制膜及改性方法。

2.1.2 改善基膜的亲/疏水性 基膜表面的亲/疏水性会影响基膜与水相溶液的相互作用以及水相溶液在基膜上的存量与铺展状态,进而影响反渗透膜分离层的结构和性质[140]。Ghosh 等[115]提出,若基膜更疏水,基膜上残留的MPD 少,且基膜和孔中MPD的作用力较弱,进而在基膜孔内形成的聚酰胺结构会更少,减小了水和溶质在膜内的传递阻力,更有利于水分子的渗透。Lee 等[141]也提出基膜更疏水会形成性能更好的复合膜。然而最近,有研究者却认为在表面较亲水的基膜制备的反渗透膜性能更好[113,116]。基膜亲疏水性对反渗透膜性能的影响之所以会出现不同结果的原因,是由于不同的实验者使用的实验条件及基膜的类型不同。因此,为了得到更具说服力的结论,应该进行更系统、更精确的实验。

本课题组的Shi 等[116]将单宁酸添加到聚砜基膜中,然后通过界面聚合制备反渗透膜。由于单宁酸的高度亲水性,和MPD 之间有很强的相互作用,基膜可以吸附更多的MPD,且吸附得更均匀,随之形成的初生膜非常致密,减弱了MPD 和水相溶液的扩散,最后在基膜附近的区域里形成薄而致密的分离层[136]。与在纯聚砜基膜上制备的反渗透膜相比,有单宁酸作为添加剂的基膜所制备的反渗透膜具有更高的截留率和通量。 Park 等[119]使用MOF(HKUST-1 [Cu3(BCT2)])作为基膜的添加剂,提高了聚砜基膜的亲水性,随之制备的反渗透膜的粗糙度降低,分离层的厚度减小,抗污染性和通量都提高了,且盐的截留率保持不变。Son 等[142]使用功能化碳纳米管与聚醚砜共混作为基膜制备了反渗透膜。从SEM 图可知,碳纳米管在支撑层中良好分布。随着碳纳米管的加入,基膜的亲水性和孔隙率有所增加,制备反渗透膜的水通量也得到了提高(以海水作为进料,通量提高了20%,以苦咸水作为进料,通量提高了90%),而截留率保持不变。

相比之前,近些年更多的研究在于制备亲水的反渗透膜基膜,因为这样形成的分离层会薄而致密,有利于通量的提高。但基膜的亲水性太高,对MPD 的束缚力很强,容易在孔内形成聚酰胺结构,进而降低反渗透膜的渗透性。由于形成的分离层疏水,和过于亲水的基膜之间的作用力较弱,且不同亲水性的基膜和分离层在水中的溶胀程度不同[143],使分离层和基膜容易分层,在进行过滤操作时分离层有可能从基膜上剥落,从而降低了反渗透膜的使用寿命且增加了操作成本。此外,理想的基膜能够使水相溶液在其上均匀的铺展,在界面聚合过程还能使水相单体的扩散速率适中,这不止由基膜的亲疏水性决定,而是基膜孔径、孔隙率及亲疏水性等物理化学性质综合作用的结果,因此,在选择或改性基膜使制备的反渗透膜的性能达到更佳时应该综合考虑各种影响因素。

2.2 开发新基膜

聚砜(PSf)超滤膜是实验室和企业制备反渗透膜中使用最广泛的基膜,因为其具有很好的机械强度、热稳定性、较宽的pH 操作范围及相对较低的制作成本。但聚砜基膜表面的孔径相对较小、孔隙率较低,耐溶剂、耐酸及耐氯的能力较弱,因此除聚砜基膜外,研究人员还展开了用其他材料作为反渗透膜的基膜的相关研究。

Maruf 等[144]使用被纳米颗粒压印过的聚醚砜超滤膜作为基膜,在其上通过界面聚合制备反渗透膜。研究表明,对基膜使用纳米压印会让其上生长的分离层形成类似的图案,这种表面图案的存在可能会改变进料溶液的流动曲线和局部流线,从而产生局部湍流和更大的剪切应力[131],有利于减少污垢和浓差极化的影响。且该膜具有与商业TFC RO 膜相当的水通量和盐的截留率。Chao 等[145]用具有不同表面亲水性的聚四氟乙烯(PTFE)作为基膜制备了反渗透膜,并研究了PTFE 基膜的表面性质对分离层形成的影响。结果表明,若PTFE是亲水的,在PA分离层和PTFE 的界面上会形成最为致密的结构;若使用疏水性PTFE 作为基膜,则在分离层的上表面会形成最致密的结构。这是因为当基膜亲水时,有利于MPD 吸附在基膜上,高浓度的MPD 和TMC的反应速率快,在基膜表面上会快速生成致密的初生膜;由于基膜亲水,和MPD 作用力强,再加上初生膜的阻力,MPD 的扩散将减弱,新反应区中MPD浓度小,反应速率变缓,新生成的膜变得疏松。遗憾的是,他们没有通过实验测试这些膜的选择透过性能。

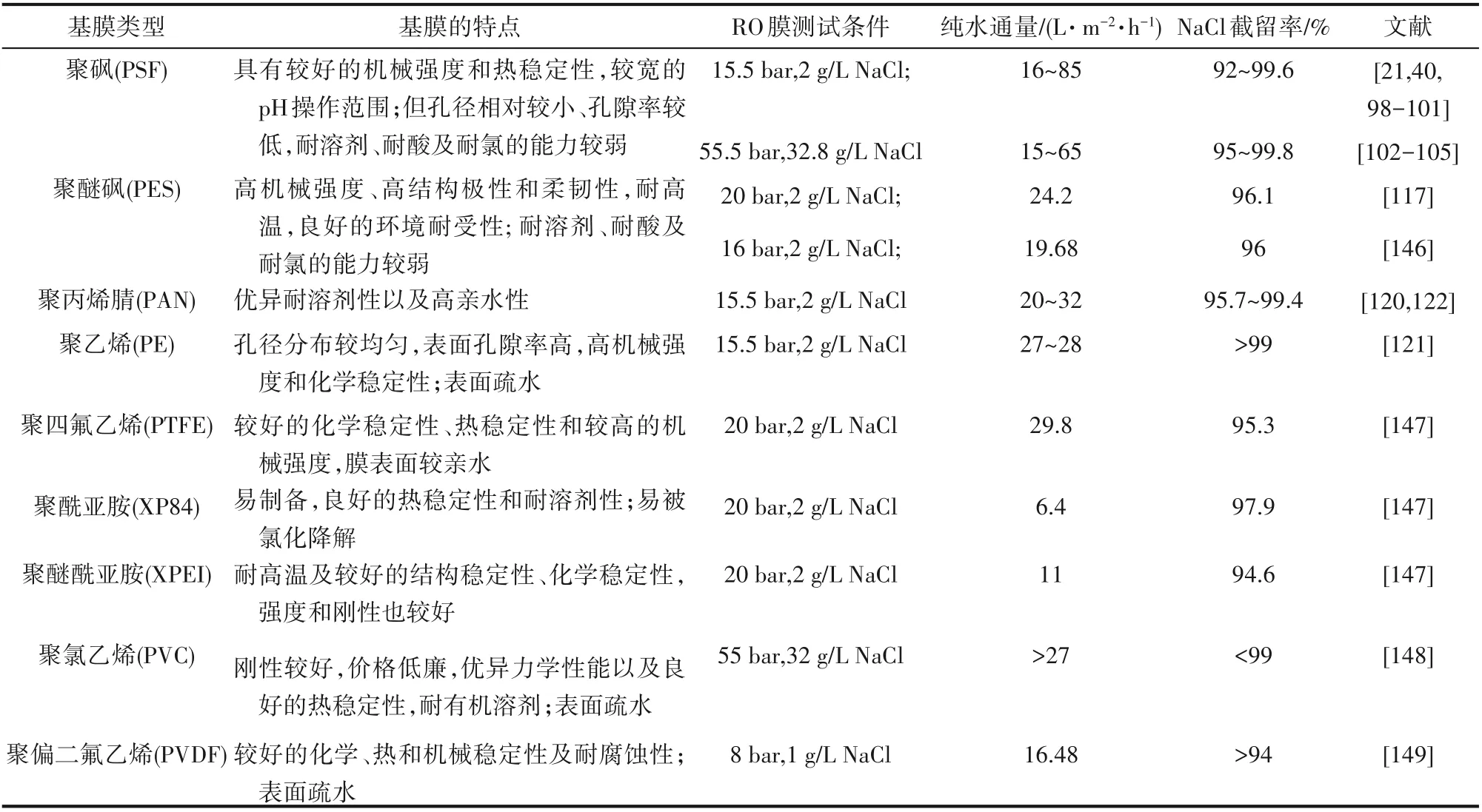

研究人员对使用新材料作为反渗透膜的基膜进行了很多探索,表5 汇总了近几年使用的不同类型的基膜及其制备反渗透膜的性能。虽然以这些材料作为基膜所制备的反渗透膜在某些方面有一定的优势,例如更耐有机溶剂、成本更低等,但其盐的截留率普遍偏低,尚无法满足反渗透膜应用领域的要求,或许应用于其他方面如纳滤、有机溶剂纳滤等会存在一定的优势。此外,由于现在使用的基膜的孔径分布和表面化学性质都是存在差异的,因此不同的学者对于基膜作用的理解是不一致甚至是相矛盾的。为了更准确地研究基膜对复合膜性能和结构的影响,制备出具有均一孔径的反渗透膜基膜具有十分重要的意义。

3 开发新型制膜工艺

尽管传统界面聚合工艺是一种简单易放大的工艺[150],制备的反渗透膜具有较高的脱盐率,但其分离层较厚(100~200 nm),通量(1~8 L·m-2·h-1·bar-1)较低[151-153]。此外,传统的界面聚合方法需在基膜上进行,基膜材料的选择有限;并且在进行表征时,很难将分离层从基膜上剥离下来而不损坏分离层的结构。为此研究人员近年来开发了若干新型制膜工艺以解决上述问题。

表5 不同类型基膜及其制备反渗透膜的性能Table 5 Different supports and performance of reverse osmosis membranes prepared with the supports

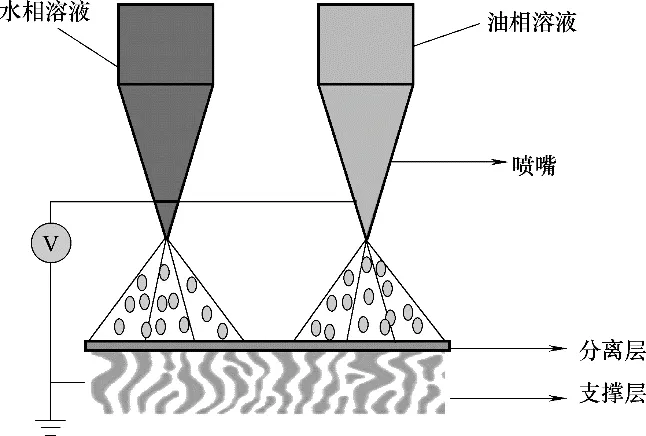

3.1 静电纺丝制膜

静电纺丝制备反渗透膜是Ma 等[154]提出的,他们使用具有多喷嘴系统的静电纺丝设备合成了具有超薄分离层的复合膜(图2)。这种新的制膜工艺可以改善单体的分散性,使界面聚合过程更加稳定,制备的分离层的厚度可以低至几纳米,并能精确控制分离层的厚度(以约1 nm·min-1的速度生长)。同时单体的使用效率更高,减少了生产成本。静电纺丝制膜工艺可以通过增加喷嘴的数量来扩大生产规模。静电纺丝的方法提供了一种制备具有超薄分离层的反渗透膜的新途径,但目前制备的反渗透膜对盐的截留率相对较低(NaCl 的截留率低于90%),制膜设备要求高(喷射电压要求10 kV 以上),且膜的稳定性较差,是否能应用于工业生产,还需进一步的研究。

图2 静电纺丝制膜过程[154]Fig.2 The fabrication process of RO membrane via electrospray[154]

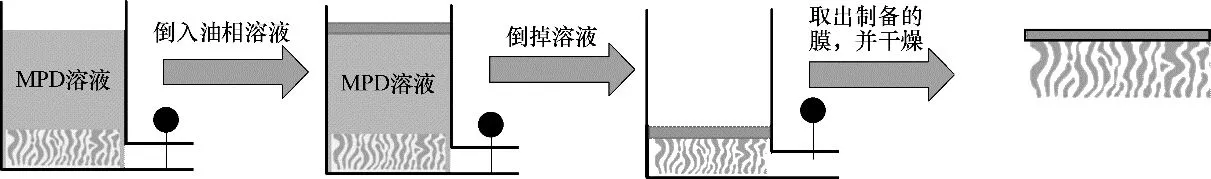

3.2 无基膜界面聚合

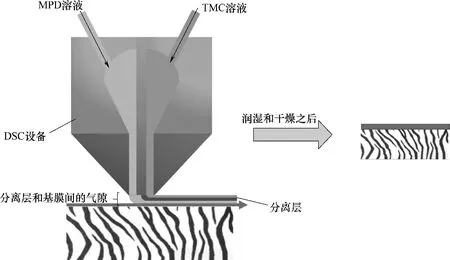

由于直接在基膜上进行界面聚合,聚酰胺分离层的性质和结构会在很大程度上取决于所用基膜的结构和性质。为了解决上述问题,研究人员分别提出了无基膜界面聚合(support-free interfacial polymerization,SFIP)[147,155]和双层沉积(dual-layer slot coating,DSC)[122]两种制膜方法。这两种方法的制膜过程相似,都是让游离的单体先反应制备分离层,然后将分离层转移到基膜上。不同的地方在于,SFIP 在界面聚合时先将水相溶液倒入反应容器中,一段时间后再倒入油相溶液进行反应制备分离层(图3)。而DSC 是通过专门的DSC 设备,在设备里同时倒入两种溶液,使其反应制备分离层(图4)。

两种工艺生成的膜都比传统界面聚合工艺制备的膜更薄、更光滑、更亲水。这是由于在没有基膜的情况下,MPD 在界面处的扩散更均匀,且与TMC 的反应极快,很容易就形成了均匀且致密的聚酰胺分离层,致密的结构抑制了MPD 的进一步扩散,从而形成薄且光滑的分离层。其中SFIP 是以聚丙烯腈超滤膜作为基膜,因此通过增加基膜的水解时间,可以产生更多的羧基;通过羧基和分离层上残留的氨基反应形成化学键,从而增强分离层和支撑体之间的黏附作用,提高反渗透膜的稳定性。而DSC 可以使用非常低的MPD 浓度(0.025%(质量))来形成极薄(9 nm)且致密的聚酰胺分离层。

这两种工艺制备的反渗透膜对NaCl 的截留率均可达到99%以上,通量可以达到30 L·m-2·h-1,与商品反渗透膜的性能是相当的。此外,分离层可以不受基膜结构和性质的影响,独立形成,因此用于制备分离层的单体的选择范围更大。由于SFIP 的分离层是独立形成,可以分别且精确地表征分离层和基膜的结构,有利于认识复合膜结构和性能的关系。但这两种工艺也存在一些问题,比如在反应完成之后,两相溶液排出时极易混合,对于溶液的处理和回收都很困难;而且制备过程涉及到分离层在基膜上的沉积和膜从容器中移出,让其很难满足工业连续化生产要求。

3.3 分子层层沉积

图3 无基膜界面聚合制膜过程[155]Fig.3 The fabrication process of RO membrane via support-free interfacial polymerization[155]

图4 双层沉积制膜过程[122]Fig.4 The fabrication of RO membrane via dual-layer slot coating[122]

界面聚合方法制备的反渗透膜的性能虽好,但对分离层的结构和表面化学性质进行精确的控制是很难实现的。为了解决上述问题,研究人员提出了分子层层沉积(molecular layer-by-layer,MLbL)[156-159]制膜工艺,具体的步骤如下:首先,需在基膜上沉积一层聚电解质以改性基膜,然后将基膜表面用MPD溶液润湿,除去多余的MPD 并用油相溶剂对基膜进行冲洗;之后将被MPD 浸润的基膜与TMC 反应60 s,并除去过量的TMC 使反应停止。随后,通过重复上述步骤来制备更多的分离层。其中沉积的聚电解质为聚乙烯亚胺(PEI)和聚丙烯酸(PAA);由于MLbL 使用的基膜为聚丙烯腈(PAN)超滤膜,而PEI带正电荷,因此易于吸附到带负电荷的PAN 表面,并且PEI 分子量较大,可以有效堵塞基膜上较大的孔,从而通过MLbL 方法制备均匀且无缺陷的PA 选择层;选择PAA 是由于它包含高密度的带负电荷的羧酸基团,该基团有助于在第一个MLbL 沉积过程中与带正电荷的二胺单体产生静电相互作用或形成氢键,以吸附更多的水相单体到基膜上进行后续的反应。

MLbL 能通过控制反应周期数、反应时间及单体的种类精确地调控分离层的厚度和表面化学组成,且制备的膜相对光滑,具有很好的抗污染能力。但这些膜都要经历多个反应周期才能达到理想的性能,步骤相对烦琐,成本较高。目前对分子层层沉积制膜方法研究的报道较少,是否能实现工业化和连续化,还需要进一步的研究。

4 结语和展望

综上所述,研究人员从优化界面聚合工艺、优化基膜、开发新型制膜工艺等多方面入手优化分离层结构和性质,从而提升反渗透膜的选择透过性能。这些成果对于降低反渗透技术产水成本,提高产水水质具有重要意义。

总之,优化分离层结构和性质能够显著提高反渗透膜的选择透过性能,已成为膜领域学者的研究热点。然而,在优化分离层的研究中,常常需要使用新的化学试剂或复杂的制膜工艺与设备,导致制膜成本升高,且受限于当前表征技术水平与相关理论的不完备,研究者们对界面聚合过程中影响分离层结构和性质因素的作用机理尚未形成一致的认知。同时,优化分离层结构的研究大多缺少对膜的长期稳定性测试,优化后的分离层能否适应反渗透运行过程中较频繁的物理化学清洗仍有待考察。

未来,研究者们应从实验、表征技术和计算机模拟方面,进一步探讨制备反渗透膜理想分离层应具有的结构和性质,加深各种优化分离层方法的机理研究,进而制备出选择透过性能优异、稳定性出色的高性能薄层复合反渗透膜。