基于质量管理的中小制造企业价值链地位提升路径研究

2020-11-18王兵长沙医学院管理学院

王兵(长沙医学院管理学院)

中小制造企业质量管理现状

(一)中小制造企业质量管理水平能力的衡量

制造企业涉及的行业门类及产品种类范围广泛,要找到适应不同制造企业又能恰当反映其质量管理水平能力的指标是不容易的。经过多年的专家课题理论与实践研究,国家市场监督管理总局和国家统计局提出了制造业产品质量合格率和制造业质量竞争力指数两大标志性指标,衡量反映制造企业的质量水平能力。

根据国家统计局、国家市场监督管理总局的统计数据,2014-2019年我国制造业产品质量合格率由92.53%提升到93.86%,2013-2018年我国制造业质量竞争力指数由83.14上升到84.75。权威部门发布的制造业产品质量合格率和质量竞争力指数表明,我国制造企业质量水平和质量竞争能力都在稳步提升。

(二)中小制造企业产品质量的现存问题

进步是值得肯定的,但是提升并不代表没有问题。目前我国广大中小制造企业产品质量存在的主要问题,一是产品精度不够高,不能满足高质量元器件或产品在复杂工况条件下的使用要求。二是产品稳定性不够强,相同或不同批次产品,质量时有较大波动,产品一致性稳定性欠佳。三是产品可靠性不够大,使用过程中不时出现或大或小的问题,影响客户体验。四是产品精细化能力不够突出,从外观、零部件到成品,局部或整体显示的精益制造质量能力还不够强大,对于产品细节或整体品质的精致性水平的追求还比较欠缺。五是产品等次不够高端,劳动要素密集、附加值低的中初级产品或零部件,自主化程度比较高,国内品牌多,市场竞争激烈,利润与价值增值空间不大,市场增长日益缓慢;技术要素密集、附加值大的高等级零部件、核心零部件或产品,利润增值大,市场前景广泛,但目前中外合资、外资甚至进口零部件或产品占据相当市场份额,自主化程度还有很大提升空间。

制造企业产品质量存在的部分突出问题,既影响消费者的选择和美好生活品质的追求,又影响制造企业的产品质量声誉、市场占有以及未来发展,更影响我国整体经济产业结构的转型升级和国际贸易分工中的价值链地位,已经成为制约我国实现制造强国战略和经济可持续发展的突出因素。正在大力推进实施的供给侧结构性改革堪称及时良策,作为制造企业需要正视差距和不足,积极响应国家政策,适应市场需求,立足自身,切实求变创新。

制造企业价值链地位与质量管理效能的耦合关系

自从福特公司的流水线生产组织形式和泰罗的科学管理产生以来,随着制造企业机器化大规模高效率产品生产模式的世界性推广,对产品的质量管理提出了极高的要求,以避免类似汽车缺陷召回等批量性产品质量问题导致的巨大损失。与此相应,工业制造企业的产品质量管理理论得到了系统的发展。综合美国朱兰、德国费根鲍姆、日本戴明、瑞典桑德霍姆等世界著名质量管理专家提出的质量管理理论,制造企业产品质量的形成过程即质量管理主要包括前端的质量策划,典型活动如产品设计、研发试制等,中端的质量控制,典型活动如供应商选择、生产过程的工序控制等,末端的质量改进,典型活动如产品改进、流程改进、工艺改进、组织改进等。特别强调的是,作为末端的质量改进,既是后端也是新的起点,需要贯穿质量策划与质量控制的全程,由此形成一个螺旋上升的质量管理循环。

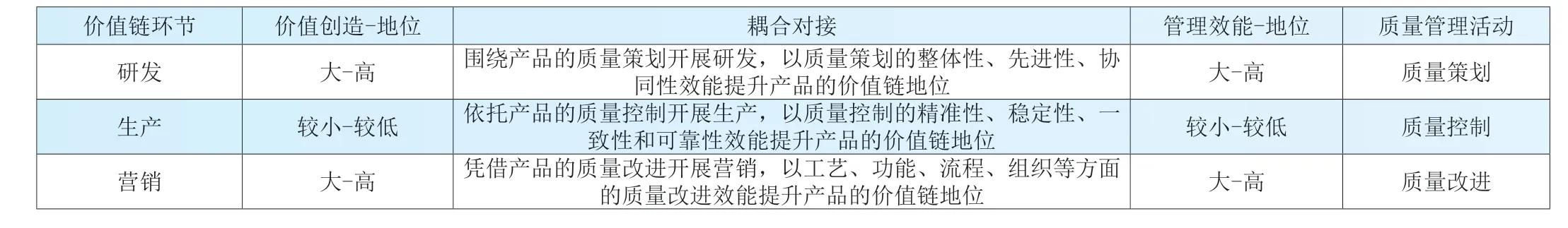

根据价值链理论的一般分析,制造企业产品价值链的形成主要包括研发、生产、营销等三大基本环节。经过对比研究,可以认为制造企业的价值链地位与其质量管理效能存在密切的耦合契同,制造企业价值链地位的改善与质量管理水平能力的提升可以实现殊途同归。二者的具体耦合对接如表1。

由表1可见,从价值创造和管理效能的内在逻辑来看,制造企业价值链地位与质量管理效能之间存在密切的耦合关系。研发、生产、营销等价值链环节的不同,价值创造差异很大,价值链地位高低不同;质量策划、质量控制、质量改进等质量管理活动的不同,管理效能差异也很大,管理地位高低也很不同。管理创造价值,管理效能的差异创造高低不同的价值。质量管理活动效能的价值创造与价值链环节的价值创造具有内在的一致性,充分发挥二者之间的有机联系,为制造企业从产品的质量管理活动出发,通过质量管理效能提升其价值链地位,揭示了具有启发意义的方向选择。

表1 制造企业价值链地位与质量管理效能的耦合对接

质量管理视角下中小制造企业价值链地位提升路径探讨

根据制造企业价值链地位与质量管理活动效能的耦合对接关系,考虑不同制造企业所处的差异化发展阶段,从质量管理视角出发,可以从下述两条路径对致力于提升中小制造企业价值链地位的做法进行一些探索或尝试。

(一)价值链某环节的提升

结合价值链价值创造的三大基本环节,基于中小制造企业的实际情况,其价值链地位的提升可以优先从某一具体环节开始运筹实施。具体而言,价值链的上游研发环节,对接质量管理的质量策划阶段。中小制造企业应该注重产品整体的质量策划,推广运用质量功能展开(QFD)、面向质量的设计(DFQ)、质量工程(QE)、试验设计(DE)等先进的质量策划开发工具,努力切入价值链的上游研发环节。一方面,充分发挥作为大型成品制造企业配套厂商的作用,积极参与主机厂商产品的早期研发设计,积累管理、技术、经验和人才等高级价值创造所必需的要素。另一方面,立足自身现有基础,瞄准某一重点领域,将零部件或成品向中高端零部件、核心零部件、高等级产品、新产品等未来趋势性方向寻求点的突破。价值链的中游生产环节,对接质量管理的质量控制阶段。中小制造企业应该强化生产现场管理工序的过程质量控制,提升控制图、过程能力分析、抽样检验等统计过程质量控制的精准度,确保产品质量精度达标、性能稳定、功效一致、运行可靠。当产品的质量控制真正做到高标准的稳定一致后,即使是从事中初级零部件或产品的制造,仍然可以获得价值链地位的大幅提升,创造出广阔的市场、利润和价值增值空间。价值链的下游营销环节,对接质量管理的质量改进阶段。中小制造企业应该树立精益生产的工匠精神,为山九仞锲而不舍地运用PDCA戴明环从事质量改进工作,积小步以成大功,以不断改进、不断创新的实际行动、产品形象和企业文化,提升产品精致品质和营销品牌地位,

实现产品向价值链高端等次的梯度转移。

(二)价值链全链条的提升

价值链某具体环节地位的提升有助于企业价值链地位的改善,环节地位提升到一定程度,具备推动富有变革性的全链条升级的可能。根据国内外学者的研究,价值链的升级可以分为工艺升级、产品升级、功能升级和链条升级等四种类型。工艺升级、产品升级、功能升级大多侧重于价值链某环节的升级,例如可以通过质量控制实现工艺升级,通过质量策划、质量改进实现产品升级或功能升级等。显著不同的链条升级是制造企业整个价值链的跃迁,是一个系统的台阶性升级,例如由低端配套升级到高端配套,由普通零部件供应升级到核心零部件供应,从低端产品升级到高端产品,从引进升级到自主,不是在研发、生产和营销某环节的提升,而是在研发、生产和营销等价值链的三大环节上有一个整体性的上升,是价值链条的整体向上平移,否则仍然只是工艺、产品或功能升级。显然,价值链具体环节地位的提升是链条升级的基础,链条升级是节点升级后追求更大更高价值目标精进的结果。链条升级对于当前很多中小制造企业的现实而言是一个长期的系统工程。从系统的质量管理视角出发,完成链条升级需要制造企业树立强大持久的工匠式的质量文化观,以精益质量为产品制造的中心,运用全面质量管理(TQM)理念,实施全过程、全方位、全员参与的质量策划、控制和改进。追求卓越的质量经营是链条升级的基石路径。

制造企业价值链地位和产品质量声誉的形成是一个复杂的历史进程。在当前我国供给侧结构性改革深入推进的经济背景下,抓住消费、市场和产业升级的有利时机,坚持制造强国和质量兴国战略,我国制造企业必将在世界市场发挥愈来愈不可替代的中坚作用。