中大型耙吸船艏吹粉质粘士输泥系统参数动态特性研究

2020-11-17于涛

于涛

摘要:中大型耙吸式挖泥船在实施粉质粘土艏吹时,由于粉质粘土的阻力较大,如果不控制好泥浆浓度和输送流速,粉质粘土就会沉积并堵塞艏吹管线而影响吹泥效率。截至目前,国内外还没有针对粉质粘土疏浚物开发出适用的耙吸船艏吹防堵管线系统,也没有关于耙吸船艏吹防堵管线系统参数动态特性的相关研究成果。因此,本文提出了一种适用于粉质粘土疏浚的耙吸船艏吹防堵管线系统,通过构建艏吹输泥的水沙数值模型,系统研究了泥泵特征参数、泥浆特征、输泥管道特征参数等耙吸船艏吹管路系统参数随时间的变化规律,并分析了泥浆浓度、泥管直径、输泥排距等要素变化对耙吸船艏吹管路系统参数的影响程度。

关键词:耙吸式挖泥船;疏浚工程;粉质粘性土;艏吹施工;数值计算

中图分类号:U674.31

文献标识码:A

文章编号:1006-7973( 2020) 06-0081-04

近年来,世界各国的疏浚施工需求均不断上升,市场规模持续增大,疏浚经济总量也十分巨大[1,2]。但是,各式各类挖泥船舶的技术水平还有待提高,特别是能量消耗占比较大的挖泥船舶泥沙输送系统,还有较大的改进和优化空间[3,4]。耙吸式挖泥船的艏吹输泥管路是非常庞大和繁杂的系统,包含多种机械设备,也涉及多个学术领域。这个系统会因为受到某一个特定因素的限制而大大降低自身的经济性,而且整个系统的每一个特征参数都会因为输送介质(特别是颗粒中值粒径和输送泥浆浓度)的变化而发生变化,也就是说其经济性随着输送介质的变化而发生变化。特别是中大型耙吸式挖泥船在实施粉质粘土艏吹时,艏吹管线更是制约挖泥船生产能力的最为主要的影响因素,由于粉质粘土的阻力较大,如果不控制好泥浆浓度和输送流速,粉质粘土就会沉积并堵塞艏吹管线,进而影响艏吹输泥效率[5]。防止艏吹管线堵塞的传统方法是通过调高泥浆泵的转速、增大泥浆泵的排压、逐渐减低疏浚泥浆浓度、在泥浆浓度较低时返摆等方式,缓慢将堵塞疏浚物强制性地排出[6]。但多年的工程实际应用证明,传统疏通堵管的方式不仅效率较低、耗时较长、成功率不高、施工成本较大,而且很容易对船机设备和艏吹管线造成较为严重的损坏。无论是艏吹效率的提高,还是施工经济性的保持,都需要建立在科学的系统设计和适当的运行操控的基础之上[7,8]。所以,在进行耙吸船艏吹输泥管道系统设计时,首先要分析典型和常用工况下系统技术参数之间的相互匹配,也要同时兼顾各种工作范围。但在艏吹施工开展和进行时,则要依据具体工程施工条件,及时调整相关组成设备的工作状态,并尽量获取最高效率和最大产量。上述目的的实现,需要各组成设备及运行参数与具体施工条件实现最佳匹配,也需要同时兼顾组成构件的工作使用范围。基于上述考虑,本文提出了一种适用于粉质粘土疏浚的耙吸船艏吹防堵管线系统,通过构建艏吹输泥的水沙数值模型,系统研究了泥泵特征参数、泥浆特征参数、输泥管道特征参数等耙吸船艏吹管路系统参数随时间的变化规律,并分析了泥浆浓度、泥管直径、输泥排距等要素变化对耙吸船艏吹管路系统参数的影响程度。

1 耙吸船艏吹粉质粘土防堵管线系统设计

耙吸式挖泥船在实施粉质粘土艏吹时,由于粉质粘土的阻力较大,如果不控制好泥浆浓度和输送流速,粉质粘土就会沉积并堵塞艏吹管线,进而影响吹泥效率。为此,提出了一种适用于粉质粘土疏浚的创新型耙吸船艏吹防堵管线系统,并在“青岛港董家口港区原油码头二期工程”疏浚工程应用中极大提高了艏吹施工效率。

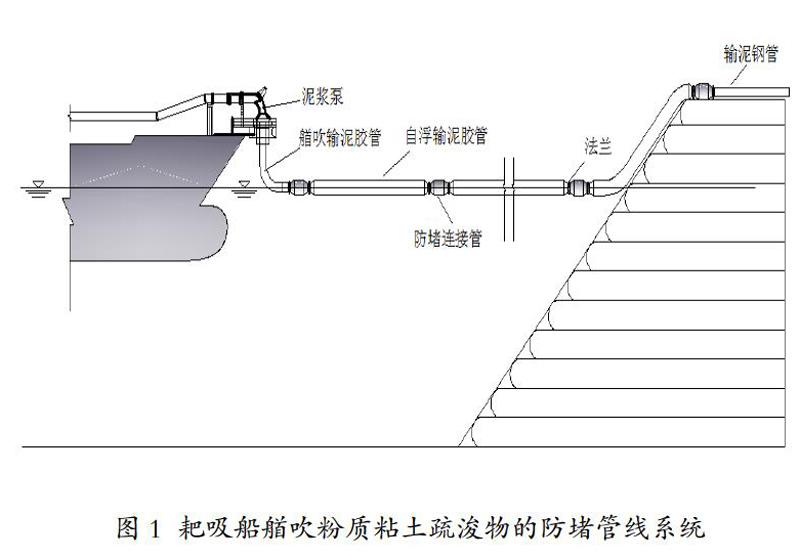

适用于耙吸船艏吹粉质粘土的创新型新输泥管线系统,主要由挖泥船船艏泥浆泵、艏吹输泥胶管、自浮式输泥胶管、防堵连接管和输泥钢管等五种构件组成,各构件之间通过法兰连接而成,如图1所示。防堵管线系统的工作原理是通过布设于防堵连接管内壁的压力传感器,对堵管情况实时预警,并判断吹泥管线的堵塞位置,然后停止艏吹施工,打开输泥管线不同位置处的防堵装置,减小输泥管线路由长度,有效降低泥浆泵的排出压力,并通过船舶吹水的方式将堵塞于输泥管道中的粉质粘土疏浚物排出。

2 计算模型建立

为了实现对耙吸船艏吹粉质粘土动态过程进行全面系统的分析和研究,本文利用VB编程语言构建了数值计算模型来计算得出泥浆输送动态过程中的重要参数,并以图表形式来描述重要参数的变化规律。

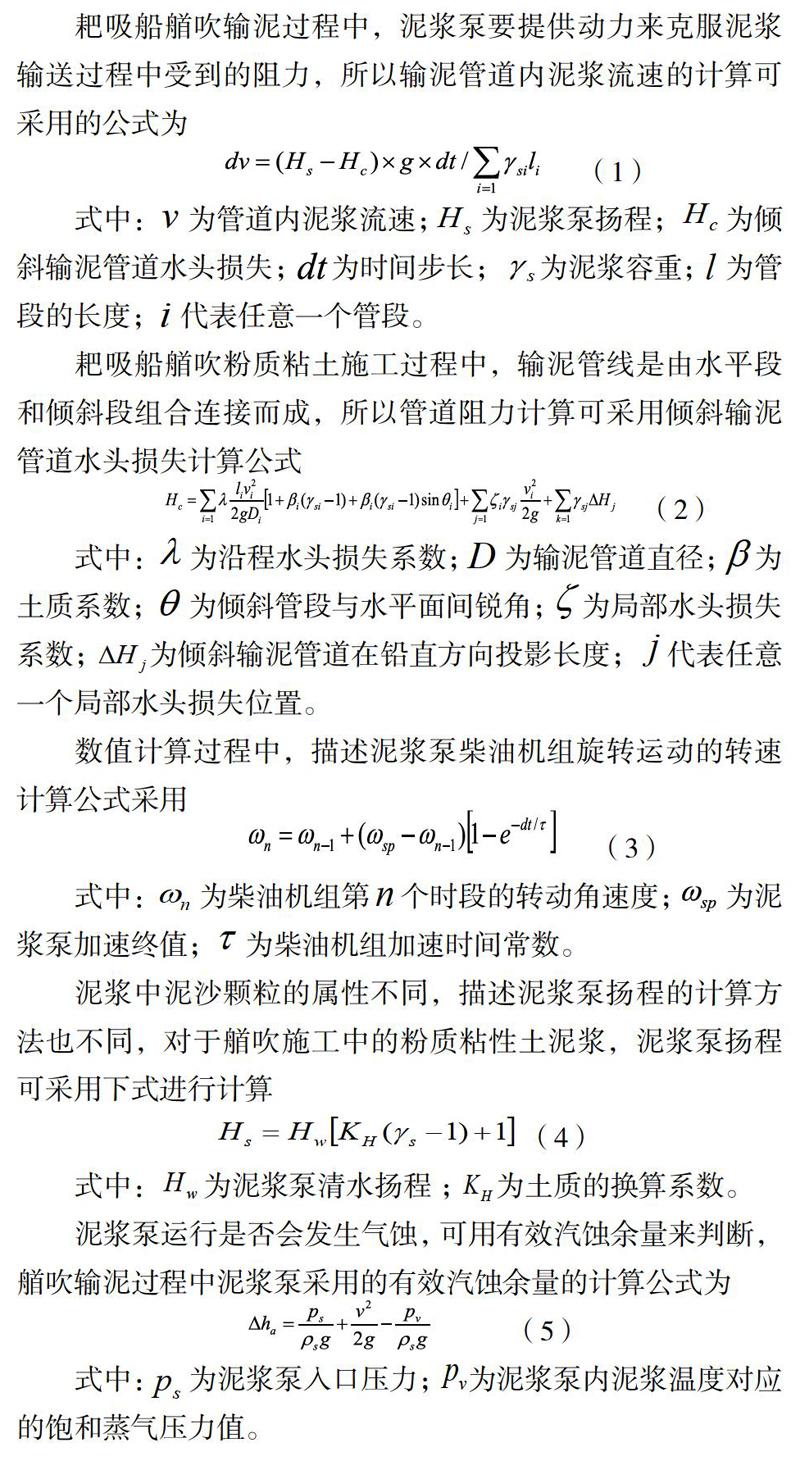

耙吸船艏吹输泥过程中,泥浆泵要提供动力来克服泥浆输送过程中受到的阻力,所以输泥管道内泥浆流速的计算可采用的公式为

3 工程概况及计算参数选取

本文以“青岛港董家口港区原油码头二期工程”疏浚工程艏吹输泥施工过程中所采用的耙吸式挖泥船为例进行数值计算。该工程采用自航耙吸式挖泥船进行艏吹粉质粘土施工,艏吹工程总量168.12万立米,封闭围堰平均吹距约为0.7km。该工程疏浚土质以粉质粘性土为主,颗粒密度Ps= 2.65x103kg/m3,液体的运动粘度系数v=1.146x10-6m2/s粘性土中值粒径d 50 0.07mm。在粉质粘土艏吹施工过程中,由于耙吸船泥舱内泥浆浓度不均匀等多种综合性外部因素的影响,近似地认为泥浆密度呈周期性变化,并利用正弦曲线来近似模拟实际工况中泥浆密度的变化。该工程中使用的自航式挖泥船属于中大型耙吸船,其艏吹输泥的管路系统见图1。系统各组成单元的主要特性参数为:泥泵额定清水轴功率1249kw,泥泵额定转速245 rpm,额定流量12000m3/h,额定扬程41m,自浮输泥胶管长度100m、内径0.65m,防堵连接管长度2m、内径0.65m,大堤外海侧斜坡面角度45度,每两个输泥胶管之间连接一个防堵连接管,输泥管线的水平输泥管段部分长度合计为520m,坡面管段长度为28m,输泥钢管长度160m。

4 计算结果与分析

为了全面研究泥浆泵特征参数(泥浆泵转速、转矩、功率、扬程、效率等)、泥浆特征参数(泥浆密度、流速等)、输泥管道特征参数(管道管阻、进口压强、汽蚀余量等)等艏吹系统参数随时间的变化规律,也为了分析泥浆浓度、泥管直径、输泥排距等要素变化对上述输泥管路系统参数的影响程度,选取了耙吸船艏吹粉质粘土施工的4种典型工况。工况1中输泥管线长700m、泥管直径0.65m、泥浆浓度在1000-1400 kg/m3范围内变化;在保持工况1其他条件不变时,工况2的泥浆浓度在1000-1100 kg/m3范围内变化,工况3的输泥管线长度取500m,工况4的泥管直径取0.80m。此外,計算开始时先将泥浆泵启动后的转速调节到额定转速的60%,即150 rpm,直至粘土泥浆充满输泥管道,然后将泥浆泵转速调高至额定转速,泥浆泵运行稳定后开始吸泥,直至粘土泥浆充满输泥管。

图2是泥浆密度随时间的变化过程。由图可知,泥浆泵启动后充水过程持续了7分钟左右,此过程中的泥浆密度几乎没有变化。而随着粘土泥浆充满输泥管道后,工况1、3、4中的泥浆浓度开始发生变化,并沿着固定值1200 kg/m3振荡,其变化规律与正弦曲线Ps =1200+200sin(2nt/T)较为接近,变化周期T大约为3 min.不同工况时泥浆浓度的变化基本相同。工况2是为研究泥浆浓度对输泥管理系统参数的影响程度而选取的,所以该工况中泥浆浓度变化近似符合Ps= 1050+50sin(2nt/T),周期与其它工况相同。由图3中泥浆泵转速随时间的变化过程可以看出,泥浆泵的启动分为两个阶段。第一阶段内泥浆泵的转速设定为150 rpm,大致为额定转速的60%,在此阶段中转速几乎在1min内就陕速达到了设定值,此后又持续了6 min左右,使得粘土泥浆充满输泥管道;第二阶段将泥浆泵转速调整到额定转速,此阶段中转速迅速达到了额定值245 rpm。虽然两个阶段中泥浆泵转速值不同,但随时间的变化规律几乎相同,均是随着泥浆密度的周期变化而变化。对比不同工况发现,在泥浆密度较小的工况2中,调速器的调节作用会使得泥浆泵的转速略有增大。

图4是艏吹输泥管道进口压强随时间的变化过程。由图中可以看出,输泥管道进口压强先是随着时间的增加而减小,而后迅速增大到一个极值,最后又急速减小,直至趋于稳定后随着泥浆密度呈周期性波动。对比不同工况下的进口压强发现,增加泥浆密度、增大泥管管径、减小输泥排距,能有效减小输泥管道进口压强。图5是汽蚀余量△h随时间的变化过程,图中有效汽蚀余量△Aha随时间增加到极值后减小,必须汽蚀余量△ha则是随时间减小到极值后增加,随后两者均趋于平稳,并随泥浆密度的变化而呈周期性波动。结合图4中艏吹输泥管道进口压强随时间的变化过程综合分析汽蚀余量的变化规律发现,在泥浆泵启动之后,随着转速和所输送泥浆密度的增大,吸泥口处的压强逐渐增大,形成一个高速减压区,满足汽蚀产生的条件△ha<△hr,故而泥浆泵发生汽蚀,而后△ha 随着时间的增加而逐渐增大,当△ha>△hr时泥泵不再发生汽蚀。由此可见,泥浆泵抽泥开始时刻,极易发生气蚀,虽然汽蚀历时很短,但会引起泥浆泵和输泥管路各项特征参数的振荡,甚至会对整个艏吹系统造成极大危害。为了减少泥浆泵启动过程中发生的气蚀对船机设备的危害和艏吹效率的影响,通常采用分阶段调节泥浆泵达到额定转速的方法。对比不同工况下发现,泥浆密度越高,泥管管径越大,输泥排距越小,泥浆泵越容易发生汽蚀现象。

由图6中泥浆泵转矩随时间变化过程可以看出,泥浆泵输泥开始后,转矩随时间持续增大到一个极值,而后又逐渐减小.最终趋于平稳,并随泥浆密度的变化而呈周期性波动。泥浆密度越高,泥管管径越大,输泥排距越小,泥浆泵的转矩值就越大。泥浆泵启动时出现的转矩极值,说明此时泥浆泵极易发生过载,而采用分次启动的方式,可有效避免泥浆泵过载现象的发生。图7是泥浆泵功率随时间的变化过程。由图可以看出,泥浆泵启动之后功率逐渐增大,直到转速达到60%额定转速后达到极值。此后随着输送距离的增长,泥浆流量开始减小,泥浆泵功率逐渐降低。当整个输泥管线充水完成之后第二次启动开始时,泥浆泵功率又逐渐增大,此时如果提高泥浆密度、增加泥管直径、缩短艏吹排距,泥浆泵功率将会超过额定工况点功率而产生过载现象。

分析图8中泥浆泵扬程随时间的变化过程可知,首次输泥开始后泥浆泵扬程逐渐增大,在转速达到60%额定转速后到达一个极值,此后又开始缓慢减小。输泥管道首次启动充水完成后开始第二次启动时,泥浆泵扬程迅速增大,直至趋于稳定。分析扬程随时间变化过程可知,增大输泥排距和泥管直径并减小艏吹排距会使泥浆泵的扬程增大。图9是泥浆流速随时间的变化过程,由图可知泥浆泵启动后泥浆流速随时间持续减小,输泥管道充水完成时达到极小值。泥浆流速在首次启动过程中随时间的变化规律,主要是由输泥管道内充水长度增加导致管道阻力增大泥浆泵启动时发生气蚀共同造成的。第二次启动开始时,由于泥浆泵功率的增加,输泥管道内的泥浆流速迅速增加,直至区域稳定状态。泥浆密度和泥管排距越小,泥浆流速就越大,这能够减少艏吹管路内的泥沙沉降,可以有效避免输泥堵管现象的发生,这有利于艏吹输泥效率的提高。但由于受到密度变化、泥浆泵气蚀等因素的影响,艏吹管道内泥浆流速起伏变化比较大,这对艏吹输泥效率的提高非常不利。

由图10中艏吹输泥管道管阻随时间的变化过程可以看出,艏吹输泥开始以后,泥浆泵开始有泥浆流经时,输泥管道阻力随时间的增大而逐渐增大到一个极值后又迅速减小,直至输泥管道充水完成后达到极小值,而后随着二次启动的开始,输泥管道阻力增加较慢直至趋于稳定,并随着密度发生周期性变化。管道阻力变化特性是由整个输泥管道内的泥浆流动决定的。图11是泥浆泵效率随时间的变化过程,由图可知,泥浆泵启动后泥浆泵的效率迅速增加,在达到极大值后又逐渐减小,泥浆泵调节到额定转速后,效率迅速增加到一个稳定值,此后随泥浆密度周期波动变化。对比不同工况时管道管阻和泥浆泵效率发现,泥浆浓度降低、泥管管径增大、输泥排距减小会有效减小输泥阻力和提高效率。

5 结论

本文利用数值计算方法系统研究了泥浆泵特征参数、泥浆特征参数、输泥管道特征参数等耙吸船艏吹管路系统参数随时间的变化规律,也分析了泥浆浓度、泥管直径、输泥排距等要素变化对上述输泥管路系统参数的影响程度。研究结果表明,泥浆泵启动后转速增大,泥浆流速、密度等也相应增大,泥浆泵抽泥口处快速形成了一个高速减压区,导致泥浆泵产生气蚀现象,气蚀不仅会对泥浆泵扬程、功率、效率有极大影响,也会威胁船机设备安全和降低艏吹输泥效率,所以应该分阶段调节泥浆泵使之达到额定转速;艏吹输泥管道内粉质粘性土泥浆的密度降低,会使得泥浆泵转速减小、功率变小、输泥管道进口压强降低,从而使得泥浆泵不容易发生汽蚀和过载;艏吹输泥管理排距变小,会使得输泥管道阻力变小,粘土泥浆流速变大,從而减少艏吹管路内的泥沙沉降,可以有效避免输泥堵管现象的发生,有利于艏吹输泥效率的提高;吹泥管道直径增大,管道阻力减小,能够有效降低艏吹过程中的能量损耗。

参考文献:

[1]李铭志,何炎平,黄超.超大型绞吸挖泥船泥沙输送系统优化设计[J].水运工程,2017,( 2):166-172.

[2]杨卫东,钱杰寐.影响疏浚船舶施工效率的因素[J]水运工程,2018,( 9):186-190.

[3]鲁友运,余毅.汉江兴隆水利枢纽导流明渠开挖施工技术[J]人民长江,2010,41( 19):26-29

[4]陈飞飞,郭嘉亮,刘西平.输送成球黏土混砂土质对管线磨损的监测[J].水运工程,2018,( 4):182-185.

[5]陈益钟,张志芳.清淤疏浚中接力泵船位置确定及施工方法探讨[J].人民长江,2015,46 (8):92-94.

[6]李铭志,何炎平,诸葛玮,黄超.挖泥船泥沙输送系统的参数匹配问题[J]中国港湾建设,2014,( 11):64-68.

[7]黄宗锐,周振燕.疏浚管系作业全自动控制系统[J]水运工程,2018,( 12):222-225.

[8]李凯,胡以怀,赵野,et al.耙吸挖泥船的动力装置选型及综合评估[J].船舶工程,2019,41(03):70-78.