浅谈旁滤过滤器改造技术

2020-11-17吕宝成

吕宝成

(华亭煤业集团有限责任公司聚丙烯项目筹建处,甘肃平凉 744100)

1 陶瓷膜管过滤器简介

某公司现有12 台旁滤过滤器,其陶瓷膜管规格为Φ150×980×30,数量294 支/台,S=0.46 m2/支,单支膜管产水量0.7~1.0 m3/h,膜管重量17.8±0.5 kg/支。

过滤器内部的多孔板成井字形或梅花形并列安装多支陶瓷膜管,每根过滤单元由3 支陶瓷膜管竖直串联而成。被过滤的循环水从设备底部进入,经布水器分流来水再经多孔板均匀配水后,被处理的循环水从陶瓷膜管内进入,经膜壁过滤截污,被过滤的水从膜管外壁流出,膜管外壁流出水为合格水。循环水中细小的悬浮物、杂质及部分有机物被膜管拦截,留在膜的内孔,随着过滤时间的延长,过滤阻力也同时增大。当进水压力及出水压力差达到0.05 MPa 或过滤器运行时间达到设定值时,反冲洗机构中电机转动,各相应阀门启动,按程序关闭运行,反洗水从膜管外向膜管内反洗进行清洗,截留于膜管内的悬浮物从反洗排水口流出。

此设备缺点是陶瓷膜管加工周期长、制作成本高、易碎,且安装技术要求严格,检修难度大。年需要膜管3528 支,全部膜管更换费用约300 万元。

2 改造事由

年初进行调试运行时发现12 台旁滤过滤器出水浊度均不达标,经技术人员检查后,确认为安装不合格。随后公司安排施工单位对陶瓷膜管重新安装,并由厂家技术指导,于7 月初安装好第1 台过滤器。7 月中旬由质检中心按不同时间段分2 次从出水口采样化验,测出的出水浊度达到3 NTU 以下,最好时达到2.70 NTU,出水量为200 t/h。至8 月初又陆续安装11 台过滤器。

经过近1 个月的试运行,过滤器的出水浊度和出水量均能达到设计标准。但维护设备正常运行投入的人力多,维护费用相当大,且需要专人看护运行参数的变化,如需经常调节进水压力,保持在0.30 MPa 左右。经与设计院、设备厂家的技术人员反复研究探讨,根据现场参数及技术要求提出适应性改造方案,建议将该过滤器的滤芯料由陶瓷膜管滤芯改为多介质滤料,将整体设备改造为中速机电一体化多介质旁滤过滤器。多介质过滤器的特点是运行稳定,滤料受压抗压能力强,运行时可无人看护,容错率大,不会造成破坏和损失,只需由程控设备自动控制即可,同时完全能满足循环水水质要求,更能切实有效地降低运行及维护费用。

3 改造要求

将现有陶瓷膜管过滤器改造为中速机电一体化多介质过滤器。改造后单台过滤器产水量达到200 m3/h,进水浊度在20 NTU的情况下,出水浊度可满足5 NTU 的出水要求,可保证长期高效的运行。控制系统利用现有程控系统进行改造,改造后为全自动控制方式。

4 改造内容

预制Φ88×δ25 孔板,孔板周边打磨坡口,数量依据每台过滤器内件中的孔数确定,并保持余量及精度,现场拼焊采用单面焊形式;预制拆除中心导流管后留下孔洞的孔板,孔板规格为δ25,数量1 个/台;预制进水配水、出水配水接板,进水配水接板规格为Φ800×δ8,数量1 个/台,出水配水接板规格为Φ600×δ8,数量1 个/台。

4.1 内部改造

拆除内部所有陶瓷膜管、连接件,铲除、磨除下部多孔板固定接管等,拆除中心导流管,拆除上部孔板。堵焊Φ88 的孔板,焊接上平面与孔板持平,焊接中心导流管预制好的孔板,焊接上平面与孔板持平。在打磨平整的花板上打Φ34 的孔,每台打孔数量为330 个。焊接进出水挡水板、滤板支撑件等。罐体清理及内部防腐,外部也做防腐处理。安装水帽,数量330 个/台。

4.2 外部改造

外部管道改造按常规中速过滤器设计,现有外部管道需作修改,变动较大。从上封头引出的主管道有2 个接口,1 个是进水管、1 个是反冲排水管,从上封头引出的排气管可完全利用不作变动,接管规格为DN200,中间排水接管和内部挡板取消。从下锥底引出的主管道有4 个接口,分别是出水管、反冲进水管、正洗排水管和反洗进气管,接管规格除反洗进气管规格为DN125 外,其他均为DN200。外部进水主管道也作相应调整改动,新增反洗进气主管,规格为DN150,并配套增加1 台12 m3空气储罐及附件,压力为0.15 MPa。控制系统相应调整改动,程序变动较大。

4.3 滤料装填

滤料总装填高度为2200 mm,其中无烟煤装填高度为1400 mm,石英砂装填高度为800 mm。单台从上往下布局:无烟煤滤料,粒度0.8~1.8 mm,装填高度1400 mm;石英砂滤料,粒度0.5~1.0 mm,装填高度400 mm;卵石垫层,粒度1.0~2.0 mm,装填高度200 mm;卵石垫层,粒度2.0~4.0 mm,装填高度100 mm;卵石垫层,粒度4.0~8.0 mm,装填高度100 mm。

5 多介质过滤器操作要求

5.1 过滤器改造

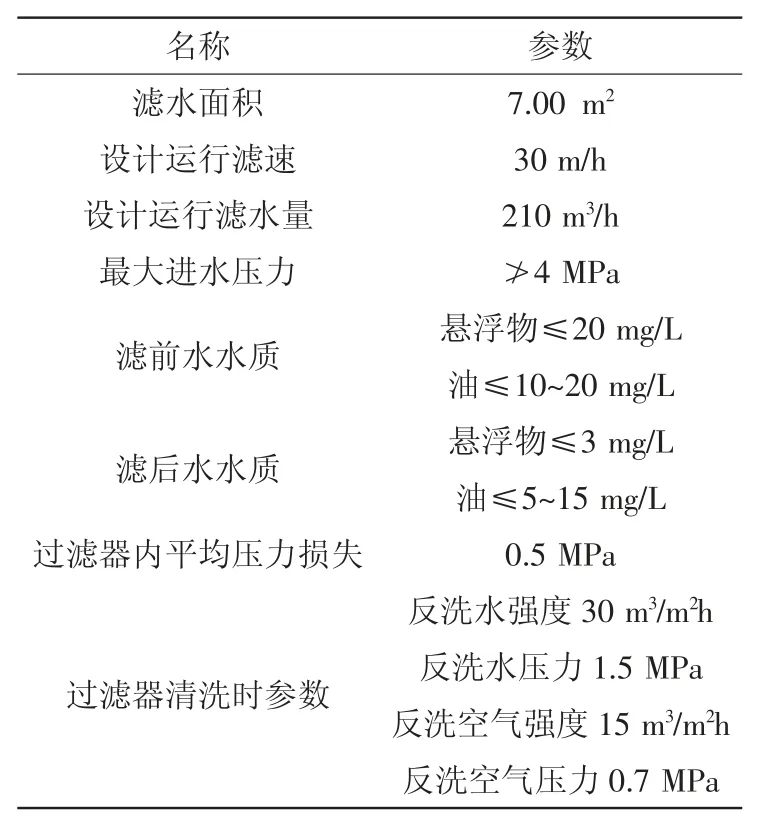

将12 台Φ3000×7200 陶瓷膜管过滤器改造为中速机电一体化过滤器,型号为ZSL-3.0,改造后单台设备技术参数见表1。

5.2 设备运行控制

设备进出水、反洗等全部采用PLC 自动控制,满足集中操作。1 台过滤器在反洗过程中,5 只主控阀(电动阀)和2 台反洗动力装置(反洗泵)的动作程序和时间说明如下:反洗开始,关闭进、出水阀,同时打开排水阀,5 min 后启动反洗泵,0.5 min 后打开反洗进水阀,3 min 后打开反洗进气阀,8.5 min 后关闭进气阀,3 min 后停止反洗泵,1 min 后关闭排水阀及反洗进水阀,同时打开进水阀。1 min 打开进水阀,反洗完毕,投入运行。2 台或多台过滤器均按平均时间控制依次逐个反洗,总反洗周期设定为24 h(可调)。

表1 中速机电一体化过滤器技术参数

5.3 设备结构

(1)上布水区。容器内部设置的配水装置,配水装置布置位置高于滤层最大反洗膨胀高度,以防止滤料跑砂,同时保证反洗污物排出。

(2)中心过滤室。选用无烟煤及石英砂滤料填充。

(3)下出水区。滤料下部的集水装置为多孔板滤帽式,排水滤头采用气水反冲洗加强型。避免结构复杂并考虑易安装,保证过滤器内无防腐死区。

(4)反清洗区。反洗时采用水冲洗及气冲洗,气水混合冲洗使滤料相互搓动,让滤料上的污物脱离,再用水反洗,再生彻底。

(5)过滤器本体。采用上下封头,内压式容器结构。底部采用多孔板上组装排水滤头的集水装置。

5.4 装填滤料

滤料是确保水质处理效果的关键,为此必须严格采用规定的滤料,保证滤料技术性能及规格,不能随意降低滤料标准。在开始装填滤料前,必须对过滤器内部进行清扫,并冲洗干净。为确保各层滤料高度要求,防止滤料装填混乱,在装填滤料之前,需在过滤器内壁圆周上按各层滤料装填高度用油漆划线。之后按滤料的粒度级配要求分层装填。装填滤料时,操作人员需进入过滤器内部工作,以便各层滤料按规定的要求均等地装填,当每层滤料达到划线位置时,必须把滤料耙平,使每层滤料按规定的厚度均等地铺遍在过滤器内,并严格检查核对所填的每层滤料是否符合各项要求。

(1)滤料装填的顺序。必须严格地按从下到上的层次逐层装填滤料,严禁乱层及混料铺设。

(2)滤料的补充及更换。滤料连续使用后,需将其截流物定期反洗干净,使滤料恢复良好的过滤作用。滤料长期工作,会有破损,如操作不当会有“跑料”发生,为此需定期检查滤料状况,如有亏料情况,需及时补充。如滤料运行时间过长,出水水质长期不清或滤料层发生乱层,则需更换或重新配滤料。

6 结束语

经现场测试单台设备的产水量不低于200 m3/h。在进水SS(悬浮于水中的固体物质的含量)不大于100 mg/L 的前提下,出水浊度达到3 NTU,最好可达到2.70 NTU。系统运行反冲洗耗水率≤1%。达到改造设计要求。

ZSL 型机电一体化多介质中速过滤器具有过滤速度高、处理水量大、占地面积小等优点,在循环供水系统中使用,可改善水质、提高水的循环利用率,实现了滤料除悬浮物、除油、再生利用的功能,使用周期达10 年以上。本项目每年节约维修费用在300 万元左右。