船用钢制薄板金属粉芯焊丝单面焊双面成形工艺研究

2020-11-17邓洋洋邹家生

高 飞,邓洋洋,孟 虎,邹家生,马 骏

(江苏科技大学 先进焊接技术省级重点实验室, 镇江 212100)

在大型船舶的建设中一般采用高强度的薄钢板,使船舶具有重量轻,速度快等优点[1-2].实心焊丝焊接工艺不能满足全位置焊接的需要,加上船体结构线形约束,对船用钢制薄板的焊接造成限制[3].由于在船体结构中部分焊接位置受限,无法实现双面焊接,且船舶焊接对高效焊接提出更高要求,因此,船用钢制薄板金属粉芯焊丝单面焊双面成形的研究势在必行.金属粉芯焊丝具有熔敷率高,焊接速度快,焊缝成形美观,焊接缺陷形成几率低,烟尘少和焊接生产成本低等优点,与船用钢焊接高质高效的需求相吻合.金属粉芯焊丝单面焊双面成形不仅可以发挥焊丝在焊缝成形、接头质量和焊接效率的优势,也可减少焊接工作量与节约成本[4-6].

1 试验

1.1 试验设备及材料

为排除人工等随机因素,保证试验结果的一致性,焊接设备系统选用KUKA KR5 ARC HW六轴焊接机器人,EWM PHONEIX 522数字化焊接电源及配套送丝机构.

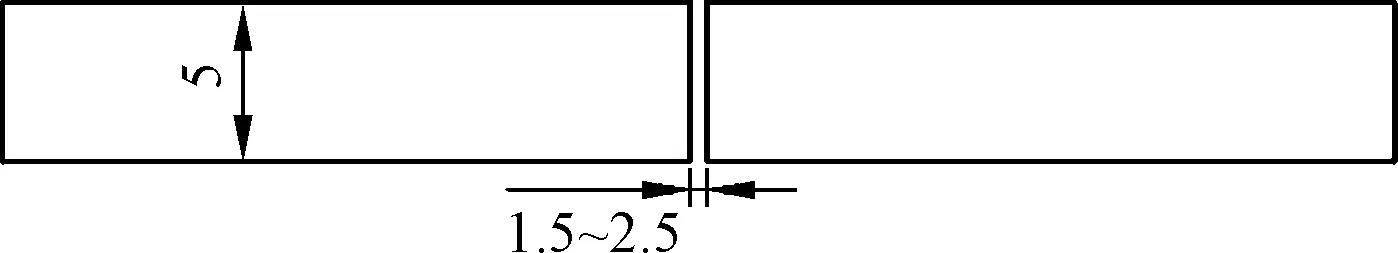

本试验采用MAG焊,以一对尺寸为300 mm×125 mm×5 mm的Q235B船用钢制薄板组装成I型坡口施行焊接,Q235B钢采用剪板机剪裁加工,组装方式及尺寸如图1,装配间隙为1.5~2.5 mm.选用型号为GCL-56的490 MPa级金属粉芯焊丝(符合:ISO 17632-A:T 42 3 M C 1;AWS A5.18 E70C-6C;暂无GB/T标准),焊丝直径为1.2 mm.对比试验焊材选取实心焊丝GML-56(符合GB/T 8110 ER50-6)与药芯焊丝GFL-71(符合GB/T 10045 E501T-1).根据金属粉芯焊丝的化学成分,选用M21(φ(Ar)80%+φ(CO2)20%)保护气体.

图1 装配方式及尺寸(单位:mm)Fig.1 Mating style and scale(unit:mm)

1.2 焊接工艺参数

KUKA焊接机器人拥有多套控制系统,其中焊枪摆动与焊接速度控制系统的协同作用保证了焊接轨迹的有序运行[7-9].焊接工艺参数主要由焊枪轨迹速度、摆长、摆幅和侧壁停留时间等参数确定.此外,送丝速度、补偿电压、焊枪角度和焊丝干伸长等参数也影响焊缝质量与成形.

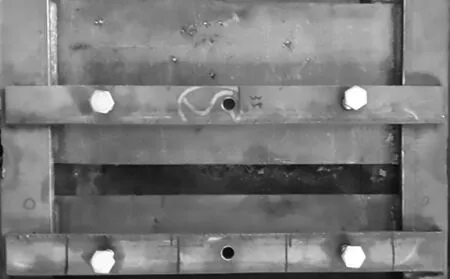

图2 焊接工装夹具Fig.2 Welding tool setup

船用钢制薄板金属粉芯焊丝单面焊双面成形MAG焊采用脉冲电源,直流反接的方式,焊前采用刚性固定法将两对接试板装配固定于焊接夹具中,夹具如图2.为保证焊接过程的稳定进行,确定以下参数:① 焊枪喷嘴到试板距离12~15 mm;② 混合气体φ(Ar)80%+φ(CO2)20%气流量15~20 L·min-1;③ 焊前、焊后气体预留时间2 s;④ 点火、去毛边时间0.2 s;⑤ 焊枪摆动轨迹为锯齿波形[10-11].

单面焊双面成形焊接工艺参数如表1.

表1 焊接工艺参数Table 1 Welding parameters

2 试验结果及分析

2.1 试板装配间隙对单面焊双面成形的影响

试板装配间隙的大小对薄板对接单面焊双面成形的焊接质量有至关重要的影响[12].试板装配间隙的变化直接影响焊缝熔池的体积,进而影响熔池受力情况.如图3(a),当试板装配间隙小于1.5 mm时,焊缝几乎无法焊透,即使通过增大送丝速度或降低焊接速度来增大焊接热输入,从而使焊缝完全焊透,但会出现熔敷金属大量堆积在焊缝正面形成较大熔宽与余高,造成应力集中与变形,导致焊缝质量不满足要求;当试板装配间隙大于2.5 mm时,如图3(b),焊缝由于熔池受力易产生烧穿的缺陷,且会出现焊缝正面平直难以形成有效余高,焊缝反面向下凸出的问题.

图3 a1和b1组焊缝正反面成形Fig.3 Formation of weld by group a1 and b1

研究发现,金属粉芯焊丝GCL-56试板装配间隙在1.8~2.5 mm时,焊缝成形与焊接质量能够得到有效保证.为保证试板装配间隙区间内的区分度,选取特征值1.8、2.0、2.2与2.5 mm进行试验探究.

2.2 焊接参数的综合影响

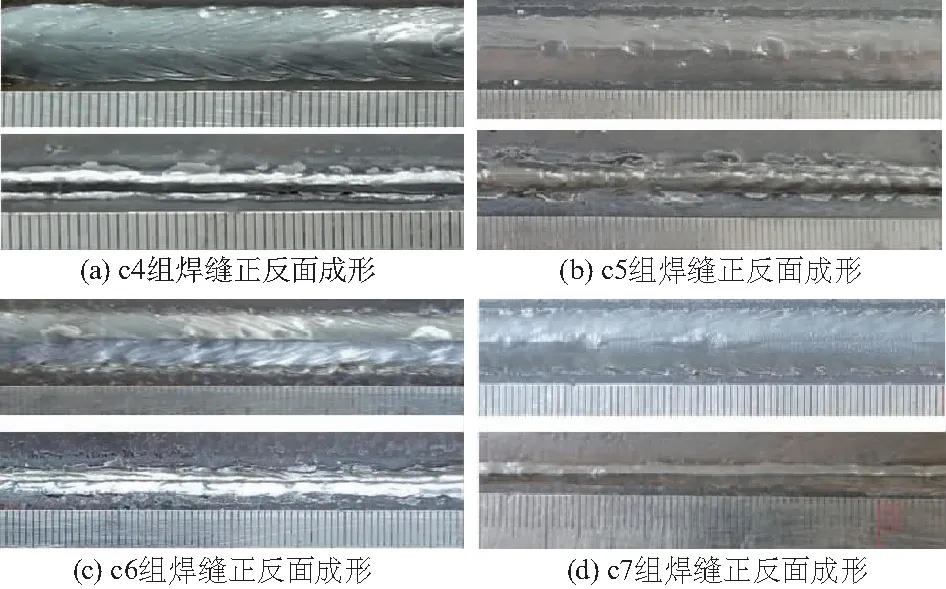

单面焊双面成形的焊接质量往往受多个焊接参数综合影响,单一变量法适合研究焊接参数对焊缝成形的影响规律,多个焊接参数综合调节是研究金属粉芯焊丝焊接工艺的有效方法.如图4(b)、(c),在其他焊接参数一致的情况下,将试板装配间隙由2.0 mm增大至2.2 mm时,焊缝前段部分由于试板处于室温状态焊接热输入较小,焊缝的正面有效余高小,反面成形向下凸出,随着焊接过程中电弧对后续焊缝的预热作用,焊接热输入增大后逐渐稳定,导致熔池受力突破界限失稳,造成正面焊缝下凹,熔融液体从反面飞出的现象.

图5为试板装配间隙分别为1.8、2.2和2.5 mm单面焊双面成形的最佳工艺参数,结合c2组焊缝所对应的试板装配间隙为2.0 mm时单面焊双面成形的最佳工艺参数.焊接电流、电弧电压与焊接速度等参数随着试板装配间隙的增大而减小.在探究最佳焊接工艺的基础上,若继续提高焊接效率,如图5(d),试板装配间隙在2.0 mm时,增大焊接速度必须匹配更大的焊接电流与电弧电压,在焊接电流超过180 A后,焊缝更易烧穿,若继续提高焊速,会导致焊缝正面咬边问题.

图4 c1~c3组焊缝正反面成形Fig.4 Formation of weld by group c1 to c3

图5 c4~c7组焊缝正反面成形Fig.5 Formation of weld by group c4 to c7

2.3 对比试验

2.3.1 相同焊接参数下的焊接过程与焊缝成形

为掌握实心焊丝、药芯焊丝与金属粉芯焊丝对单面焊双面成形的适用情况,通过分析对比焊缝成形情况来掌握各焊丝的电弧特性,3种焊丝分别采用d1组试验参数进行,其焊接过程与正反面焊缝成形如图6.

图6 焊接过程及焊缝正反面成形Fig.6 Welding process and the formation of weld

如图6,金属粉芯焊丝焊接时,与实心焊丝GML-56相比,焊接过程电弧稳定性高,飞溅小,烟尘少,焊缝成形美观,脱渣性好,减小了夹渣、咬边与气孔等缺陷的发生率;与药芯焊丝GFL-71相比,其熔敷效率更高,焊接过程中大大减少了烟尘排放量,且焊缝熔深大,焊缝表面几乎无渣,减轻了焊后的清渣工作.

2.3.2 实心焊丝单面焊双面成形

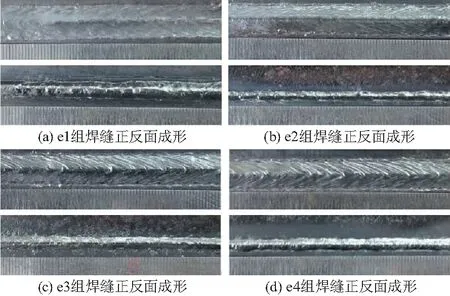

实心焊丝单面焊双面成形的研究独立于金属粉芯焊丝,从图6的结果还可以得到,实心焊丝电弧机械作用力大,单面焊双面成形熔深大,因此只能匹配较小焊接参数,限制了焊接速度.如图7,e1组焊缝在稍大焊接电流与电弧电压等焊接参数情况下,焊缝正面下凹无法形成余高,焊缝反面向外凸出严重.此外,e2、e3与e4等3组焊缝分别是试板装配间隙为1.5、2.0与2.5 mm时的最佳焊接工艺参数.

图7 e1~e4组焊缝正反面成形Fig.7 Formation of weld by group e1 to e4

2.3.3 药芯焊丝单面焊双面成形

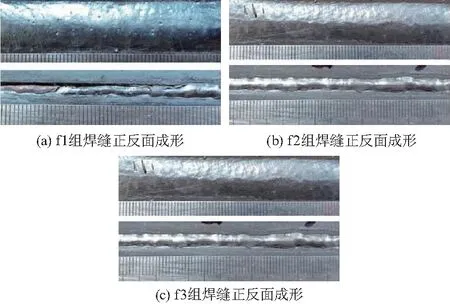

药芯焊丝单面焊双面成形的研究独立于金属粉芯焊丝,图6显示药芯焊丝电弧机械作用力小,焊缝熔深小,且因为药芯焊丝的熔敷率低于金属粉芯焊丝,因此药芯焊丝的焊接过程需要更大的焊接热输入.如图8,在试板装配间隙为2.0 mm时几乎无法焊透,即使侧壁停留时间为0,继续增大焊接参数使焊缝焊透时,焊缝正面大量熔敷金属堆积在焊缝正面,造成应力集中.

图8 f1~f3组焊缝正反面成形Fig.8 Formation of weld by group f1 to f3

因此,药芯焊丝单面焊双面成形焊接参数的适用范围较窄,焊接速度小.

3 结论

(1) 试板装配间隙的合理范围为1.8~2.5 mm,当装配间隙为1.8 mm时,最佳焊接工艺参数为:送丝速度6.5 m·min-1,焊接电流176~182 A,电弧电压25.0~25.2 V,KCP速度设定值1.55 m·min-1,摆长4.6 mm,摆幅1 mm,侧壁停留时间0.05 s,实际焊接速度达到0.441 m·min-1;

(2) 与实心焊丝GML-56相比,金属粉芯焊丝单面焊双面成形焊接过程电弧稳定性高,飞溅小,烟尘少,焊缝成形美观,脱渣性好,减小了夹渣、咬边与气孔等缺陷的发生率;与药芯焊丝GFL-71相比,其熔敷效率更高,焊接过程中大大减少了烟尘排放量,且焊缝熔深大,焊缝表面几乎无渣,减轻了焊后的清渣工作;

(3) 金属粉芯焊丝单面焊双面成形在焊接过程环境、焊缝成形工艺与焊缝缺陷控制方面比实心焊丝与药芯焊丝具有一定优势;

(4) 对于Q235低合金钢来说,是属于焊接性能最好、最容易焊接的钢种,其抗拉强度平均值为417.5 MPa,与之匹配的实心焊丝GML-56、药芯焊丝GFL-71和金属粉芯焊丝GCL-56强度等级都是490 MPa级,符合等强匹配的原则.机器人焊接是在有保护气以及干燥的环境下进行,只要在规范操作和保证合理参数的前提下焊接出来的焊缝成形美观,飞溅小,其组织性能基本上都很优良.