一种桨前节能导管的水动力性能分析

2020-11-17李冬琴姜瀚东

李冬琴,姜瀚东,张 冲

(江苏科技大学 船舶与海洋工程学院, 镇江 212100)

如今,船舶的运营消耗了大量能源,排放了大量的温室气体,导致了众多环境问题.因此,运输船舶如何节能减排成为了造船界的热门话题.随着船舶设计指数(EEDI)和船舶运营指数(EEOI)的执行[1],对节能技术提出了更高的要求.目前,已经有很多的节能附体被研究出来,如桨后叶轮、整流鳍、桨榖帽鳍等[2-4].螺旋桨前置导管是一种简单、实用、节能效果显著的附体,它可以对螺旋桨进行预旋,从而提高螺旋桨推进效率,改善船尾及桨盘面处的伴流.

近几十年来,对于螺旋桨前置导管的研究已经取得了诸多成果,德国教授许内克罗斯(Schneekluth)在20世纪80年代首次提出前置导管的概念,随后日本三井公司提出了组合导管推进装置(MIDP),该装置可以为船舶提供10%~20%的额外推力;德国贝克尔船舶公司提出了麦维斯导管(Mewis duct)[5-6],这种导管由桨前补偿导管和预旋导流鳍片组成,在30艘实船上安装Mewis duct后发现,其平均节能效率约为6.4%.但是以往对节能导管的研究大多基于实船试验,耗时费力.随着计算机技术的高速发展,更多学者们选择使用计算流体动力学CFD(computational fluid dynamics)方法对节能导管的水动力性能进行研究[7-9].文献[10]基于CFD方法进行了船-桨-扇形导管耦合的自航仿真,分析了扇形导管的工作原理,发现扇形导管的节能效果达到了3.85%;文献[11]利用CFD方法,对三类典型前置预旋导管的节能效果进行了评估,提出了新型式节能导管——光芒型导管,并证明了光芒型导管节能效果的优越性,其节能效果约为4.07%.

通过对各种型式节能导管的研究发现,在常规扇形导管、常规圆形导管、光芒型导管中,光芒型导管的节能效果最佳,预旋范围更大,原因在于光芒型导管拥有长于常规导管的定子,并且光芒型导管的定子之间的攻角不同于常规导管.因此,可知定子之间的长度和攻角对导管的节能效果影响较大.其次,光芒型导管的左侧定子对螺旋桨切向速度的影响优于右侧定子.所以根据导管的工作原理,参照节能效果更好的光芒型导管,提出了一种新式节能导管.通过仿真计算,初步得到新式导管的各项参数,然后研究该参数下新式节能导管的水动力性能.

文中基于CFD方法,首先对3 600 TEU集装箱船和KP505螺旋桨[12]的组合系统进行自航仿真,通过仿真计算结果与试验值对比,验证了数值计算方法的可行性.随后开展对新式桨前节能导管的水动力性能研究,重点评估了新式桨前导管的节能效果,分析了新式桨前节能导管对尾伴流场的影响.旨在为新型式导管的设计与研究提供方法与建议.

1 理论方法

1.1 基本理论

数值计算借助商业流体软件STAR-CCM+,该软件使用惯性坐标系下的不可压N-S方程:

(1)

(2)

式中:ρ为流体密度;u为流体质点的速度;p为流体压力;υ为流体的运动粘性系数.

湍流模型采用目前流行的k-ε湍流模型.对于自由液面的追踪使用流体体积VOF(volume of fluid)方法,该方法原理是通过研究网格单元中流体和网格体积比函数F来确定自由面,追踪流体的变化,而非追踪自由液面上质点的运动,其方程为:

(3)

式中:a1、a2分别为空气相、水相的体积分数,并定义aq=0.5处为自由液面.

1.2 自航点确定方法

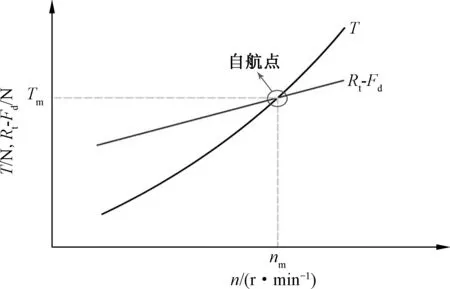

基于CFD方法将船-桨-新式导管三者耦合后进行自航仿真,采用等航速变转速的方法来计算船模的自航点.由于安装新式节能导管对船模的阻力和螺旋桨的推力产生了影响,所以船模的自航点发生了改变.需要对模型的自航点进行重新确定,即在设计航速V下,通过改变螺旋桨转速n可以分别得到对应的螺旋桨推力T、船模阻力Rt.然后通过摩擦阻力修正公式计算出相应的强制力Fd.最后绘制推力T随转速n的变化曲线和船舶阻力与强制力的差值Rt-Fd随转速n的变化曲线,两者交点即为该航速下的实船自航点,nm为自航点转速,Tm为自航点对应的推力,如图1.

图1 船舶自航点确定方法Fig.1 Method to confirm self-propulsion point

2 数学模型

2.1 模型建立

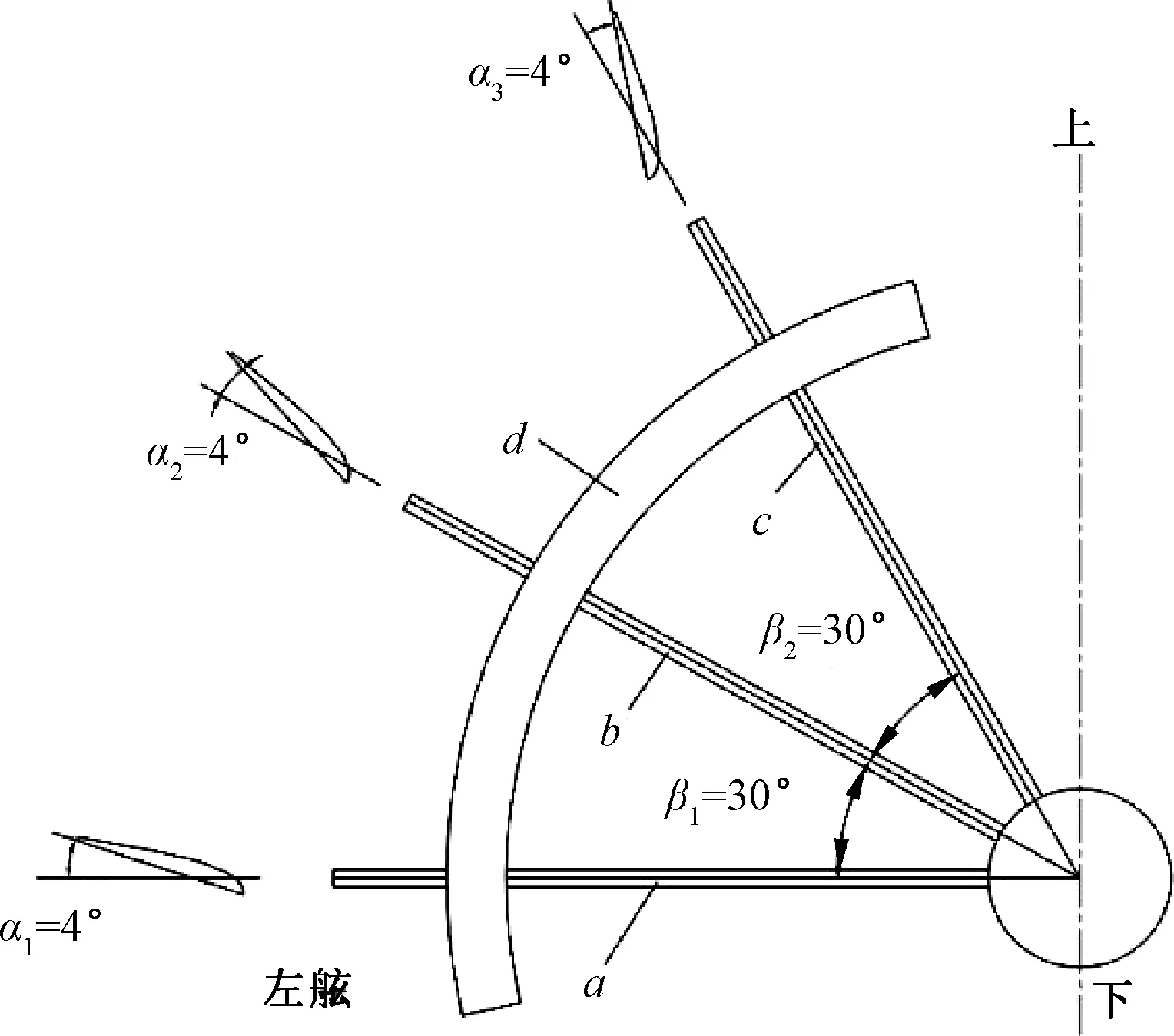

新式节能导管的导板与定子剖面形状参考荷兰船模试验水池发布的NO.19A导管型值[13].其安装在桨前左上方,介于螺旋桨与船体之间.新式节能导管由沿周向分布的定子和导板组成[14].其特征为导板呈扇形结构、3个定子伸出导板外.从螺旋桨后侧看,左舷从上到下设有第一定子a、第二定子b、第三定子c,3个定子长度相等.导板d的背面分别与定子a、b、c固定连接.定子a、b、c以及导板d的剖面均为机翼型剖面;定子a与定子b的夹角β1为30°,定子b与定子c的夹角β2为30°.从定子根部往梢部方向看,3个定子的叶面在螺旋桨轴套上的投影与螺旋桨轴套的轴线夹角为α,且α1、α2、α3均为4°.导板半径d为0.7R,定子长度为1.04R,其中R为螺旋桨半径.以上导管设计参数由仿真计算优化得到(图2).

图2 新式桨前节能导管剖面模型Fig.2 New type of energy-saving ductconduit profile model

选用3 600 TEU集装箱船模为研究对象,配套螺旋桨为KP505,设计航速为24 kn,此船型公布了大量试验和数值计算结果[15],为对比计算结果提供了方便.船模及桨的主要参数见表1、2.

表1 3 600 TEU集装箱船实船及模型主要参数Table 1 Main dimensions of 3 600 TEU container ship

表2 KP505螺旋桨模型主要参数Table 2 Main parameters of KP505

2.2 网格划分及边界条件设置

选取长方体计算域,网格基础尺寸为0.38 m,网格总数为221万.船模距离进口1.4Lpp,出口边界距离船模2.9Lpp,左右边界到船模侧面的距离为1.5Lpp,上边界位于水线0.3Lpp处,下边界位于1.6Lpp处.计算网格设置为切割体单元网格,对船体和自由液面进行网格加密.计算域进口处设置为速度进口,出口设置为压力出口,出口处的压力始终保持不变;左右表面和上下表面设置为速度进口.船体、螺旋桨以及新式节能导管设置为混合壁面函数.计算域设置如图3.

图3 计算域设置Fig.3 Calculation domain settings

螺旋桨旋转区域设置为一个圆柱域,网格基础尺寸为0.07 m,网格总数为14万.其半径为1.1R,域长为0.65R.并且旋转域的中心与螺旋桨的中心重合,水流方向为x轴,来流方向为正.新式节能导管与螺旋桨使用同一坐标系.

自航模拟将计算区域分为船和桨两个子域.船域为试验水池区域,桨域为船舶尾部螺旋桨区域,其中新式节能导管归于船域.船域与桨域之间设置为滑移网格,用来模拟真实螺旋桨旋转时周围流场的变化.给定螺旋桨初始转速进行自航仿真计算.自航模拟选用k-ε湍流模型,网格总数为235万.船-桨-新式节能导管组合模型的部分网格划分如图4.

图4 船-桨-导管组合模型的部分网格划分Fig.4 Partial meshing and of ship-paddle-duct model

3 数值计算结果与分析

3.1 船-桨组合系统自航数值计算分析

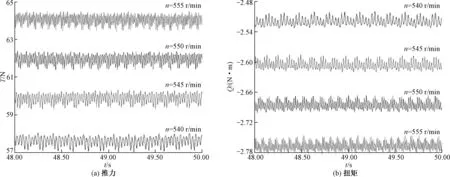

基于CFD方法对无新式节能导管的船-桨一体系统进行自航仿真.将仿真计算结果与试验结果相对比,验证该仿真方法的可行性,为开展新式节能导管水动力性能研究提供可靠的仿真方法.模型的设计航速Vs=2.197 m/s,通过ITTC经验公式计算出船模设计航速下的强制力Fd=30.25 N,然后调节4组螺旋桨转速,使螺旋桨产生的推力刚好等于船阻力减去强制力.仿真计算时长为50 s,步长为变时间步长,取稳定后两秒的时历曲线观察周期性波动(图5).数值计算结果表3.

图5 自航仿真时历曲线(无新式导管)Fig.5 Self-aircraft simulation time curve (without new duct)

从表3可以看出,随着转速增加,船模稳定自航时的螺旋桨推力及桨扭矩逐渐增加,船舶总阻力也随航速的增大而增大.

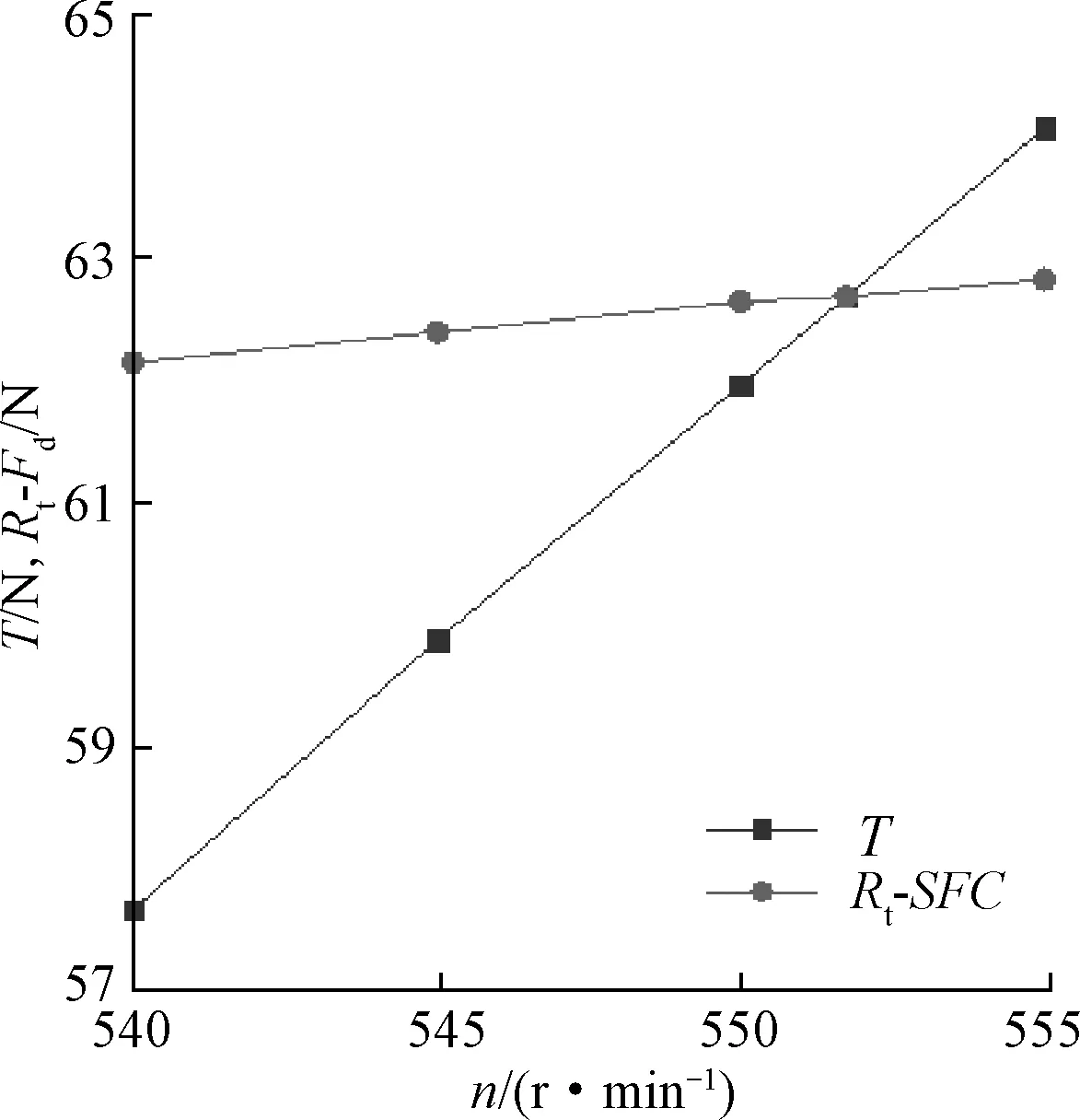

根据表3绘制自航仿真曲线,如图6.通过插值得出在设计航速Vs=2.197 m/s时,自航点转速n=577.855 6 r/min、推力T=61.936 4 N,推力系数KT=0.171 4,扭矩Q=2.741 5 N·m,扭矩系数KQ=0.030 3.根据相似定理,在螺旋桨敞水特征曲线上通过插值求得J=0.693 6,10KQ0=0.3,η0=0.63.则船模实际则船模的实际伴流分数ωm=0.239 7,相对旋转效率ηR=1.016 1,tm为推力减额,ηH为船身效率,如表4.

表3 数值自航结果(无新式导管)Table 3 Computational results of self-propulsion(without new duct)

图6 自航仿真曲线(无新式导管)Fig.6 Self-propelled test curve (without new duct)

表4 船桨自航实验与仿真结果对比Table 4 Comparison of ship propeller self-propulsion experiment and simulation results

通过表4可以得出:① 船-桨组合的自航模拟结果与试验值吻合良好,各项数据误差均在6.9%以下;② 扭矩系数KQ误差较大是因为对模型施加了强制力,螺旋桨的扭矩受到了影响,所以误差加大;③ 由于螺旋桨推进效率ηD与螺旋桨敞水效率η0相关,而η0误差偏大,因此ηD误差为6.9%.

自航模拟总体的结果满足工程精度要求.对比验证的结果说明文中所用的船-桨组合自航仿真的方法是可行的,为讨论船-桨-新式导管组合的自航仿真提供了可靠的方法.

3.2 船-桨-新式导管组合系统自航数值计算分析

运用仿真方法对新式节能导管的水动力性能进行了数值计算,将计算结果与无新式节能导管的数值计算结果对比,评估出新式节能导管的节能效率,并为伴流分析提供数据支持.

为了方便计算结果的对比,船模选择的航速与上节船模的航速相同,Vs=2.197 m/s,计算得到船模在设计航速下的强制力Fd依然为30.25 N.仿真计算物理时长t为50 s,时间步长为变时间步长,取稳定后两秒观察曲线周期性波动,如图7.通过周期性曲线得到船模相关数据如表5.

图7 自航仿真时历曲线(有新式导管)Fig.7 Self-aircraft simulation time curve(with new duct)

表5 数值自航结果(有新式导管)Table 5 Computational results of self-propulsion(with new duct)

由表5中的各项数据绘制自航试验曲线,如图8.可以通过插值取得自航点转速n=551.747 1 r/min,推力T=62.679 5 N,扭矩Q=2.713 8 N·m.其余计算结果如表6.

图8 自航试验曲线(有新式导管)Fig.8 Self-propelled test curve (with new duct)

表6 有无新式节能导管自航计算结果对比Table 6 Comparison of self-propelled calculation results with and without new energy-saving ducts

对比有无新式节能导管的仿真计算结果可知:① 船模在达到同一设计航速时,转速n下降1.4%,推力T增加1.2%,扭矩Q下降1.01%.通过计算,螺旋桨敞水效率η0下降1.4%,相对旋转效率ηR下降0.8%,但船身效率ηH提高了9.8%,所以总推进效率ηD提高了5.7%.说明由于新式节能导管的存在,螺旋桨的推进效率提高显著.② 在船模稳定自航时,船后螺旋桨接收到的效率PD下降了5.35%,故新式节能导管的节能效率为5.35%.

3.3 新式节能导管对船尾流场的影响

对船后尾流及桨盘面伴流进行对比,为分析新式节能导管产生节能效果的原因.计算工况分为加装新式节能导管与未加装新式节能导管,其中航速均选取船模设计航速Vs=2.197 m/s.

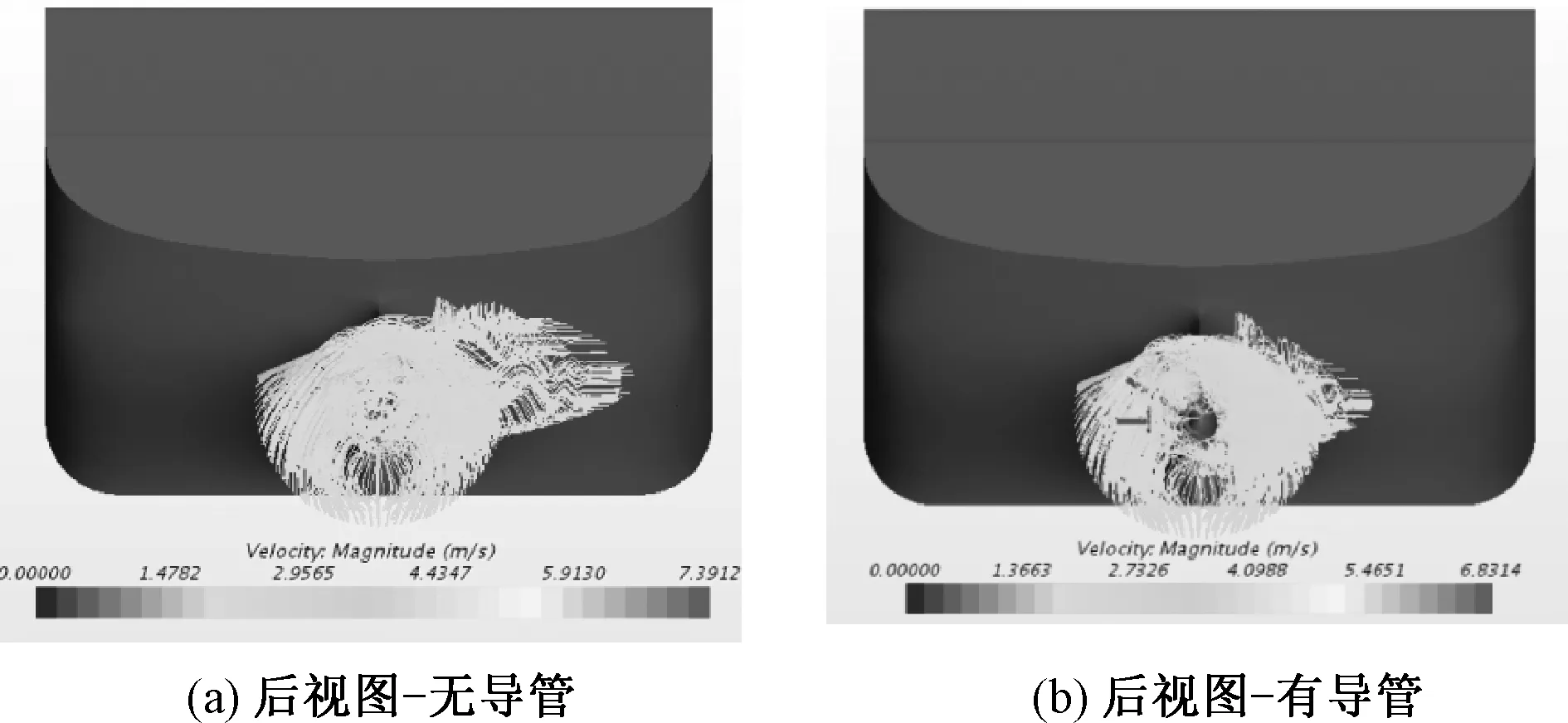

图9为加装新式节能导管前后船尾流线的变化.对比船尾部的流线可以发现,流线经过节能导管后整体向左偏,这是由于导管和定子安装在左舷并对螺旋桨起到了预旋的作用,说明水流经过节能导管后,改变了水流的方向,可以加速螺旋桨的旋转速率.

图9 有无扇形导管船后流线Fig.9 Rear view of the ship with orwithout fan-shaped duct

图10为螺旋桨桨盘面各半径处的轴向速度Vx和切向速度Vt分布,其中θ为从船尾指向船首的12点钟位置,定义顺时针方向为正方向.

(1) 由0.5R、0.6R处伴流的轴向速度可以看出,90°~270°内安装新式节能导管的曲线与未安装导管的曲线吻合良好.这是由于导管位于螺旋桨左上侧,无法作用到该区域内.

(2) 新式节能导管的导板在螺旋桨直径的60%处,因此在0.6R~0.7R的范围内外部定子与导板相互配合,增加了螺旋桨下部的轴向速度.在285°~360°范围内安装节能导管的曲线陡降,轴向速度明显变小,这是由于定子的存在,其具有一定的阻流作用.

(3) 通过0.5R、0.6R、0.7R处的切向速度曲线分布可以看出,节能导管的存在使得螺旋桨切向速变小,且切向速度为负值,意味着水流速度与螺旋桨转动方向相反,增加了螺旋桨的相对转动速度,起到了预旋作用

(4) 在0~90°、270°~360°处切向速度降低明显.证明了安装在螺旋桨左上侧的节能导管预选范围相对较大,对螺旋桨的其他区域也产生了影响.

图10 桨盘面各半径处切向与轴向速度分布Fig.10 Tangential and axial velocity distribution at each radius of the paddle surface

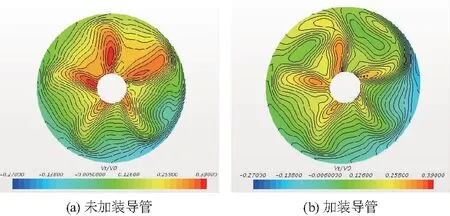

图11、12为有无新式节能导管的桨前和桨后近桨盘面切向速度分部云图,其中深色区域为正值与螺旋桨旋转方向相同,浅色区域为负值与螺旋桨旋转方向相反,且颜色的深浅表示速度的大小.通过分析可知:

(1) 对比11(a)和12(a)可知水流在经过螺旋桨后,右上侧的切向速度明显增加.螺旋桨半径内的水流方向与螺旋桨基本一致,螺旋桨右侧存在低速区域.

(2) 对比11(b)和12(b)可得,由于新式安装节能导管,使得左侧出现蓝色区域,说明切向速度明显减小,但是螺旋桨相对水流的转速增加,根据螺旋桨的水动力性能可知螺旋桨相对旋转速度增加而实际速度不变可知,螺旋桨的效率增加.

(3) 对比11(a)和11(b),桨前切向速度的高速区域移到了0.9R以外的地方,0.9R以内的切向诱导速度明显降低,说明节能导管在该处产生了较大的预旋作用,并且成功改善了螺旋桨前左上侧的伴流分布,使得桨盘面左上侧的伴流更加均匀.

(4)对比分析桨后切向速度分布云图12(a)、(b),加装节能导管的螺旋桨红色区域减小,螺旋桨后上半部分的切向速度明显下降,表明螺旋桨后尾流旋转速度变小,这可以体现出节能导管有助于降低螺旋桨旋转能量的损失.

图11 桨前近桨盘面切向速度分布Fig.11 Tangential velocity distribution of the nearpaddle surface before the paddle

图12 桨后近桨盘面切向速度分布Fig.12 Tangential velocity distribution of the nearpaddle surface after the paddle

4 结论

基于CFD方法对新式节能导管展开水动力性能研究,通过分析螺旋桨接收效率、船后流线、螺旋桨盘面前后伴流,得到:

(1) 通过分析船桨耦合后的仿真计算结果,对比试验值与仿真值,得到的各项数据误差均在6.9%以内.说明该仿真计算方法可以很好地模拟在船桨耦合下的船舶自航运动,计算结果能够满足工程精度要求.

(2) 运用自航仿真的方法,展开新式节能导管的水动力性能研究,结果表明加装新式节能导管的螺旋桨比未加装该导管的螺旋桨收到的功率降低了5.35%,即文中的新式节能导管的节能效率约为5.35%.

(3) 通过分析船后尾流及桨盘面伴流可知,新式节能导管通过其导板和定子引导水流,使水流运动方向与螺旋桨运动方向相反,提高了螺旋桨桨叶相对水流的旋转速度.起到了导流预旋的作用.桨叶相对水流的旋转速度变大,使得螺旋桨推力增加,扭矩减小,提升了螺旋桨接收到的效率.

(4) 从能量平衡的角度分析,水流流经新式节能导管后,螺旋桨后的切向速度减小,说明该导管降低了螺旋桨在尾流中旋转能量的损失.