脱除裂解碳五中二硫化碳的应用研究

2020-11-17刘春友程晓宇

刘 俊,刘春友,程晓宇,于 良

(辽宁北化鲁华化工有限公司,辽宁盘锦 124000)

裂解碳五是石油烃高温裂解制乙烯过程中产生的一种副产物,含有20多种成分复杂的化合物,在这之中,异戊二烯的含量较高,并且用途广泛,是很重要的有机化工原料。碳五分离工艺是将其中有用的化工原料分离出来,供下游产品应用,现已成为充分利用石油资源,提高乙烯生产经济效益的重要手段。随着世界石油资源逐渐贫化,重质原油产量正在逐渐提高,炼制中副产的碳五馏分中有机硫含量也随之增高。裂解碳五中有机硫具有恶臭和弱酸性,主要组成为二硫化碳和羟基硫,在分离生产中,将会产出总硫≧10×10-6的聚合级异戊二烯,总硫含量随裂解碳五的总硫含量增加而增大,其中主要是二硫化碳,约占总硫含量的90%。由于含硫化合物的存在,严重影响聚合级异戊二烯在下游产品中的应用,因此探索一种新型有效的工业脱硫方法,已成为迫切的需要。

迄今,国内外脱硫技术虽已较为成熟,但专门针对裂解碳五馏分的却极少。由于裂解碳五馏分含有大量的双烯烃,传统的加氢脱硫、氧化脱硫、络合脱硫等方法对其均不适用。赵英武[1]采用吸附脱硫法脱除裂解碳五馏分中的有机硫(二硫化碳),但吸附剂的再生存在一定的难度。本文研究重点是采用专用碳五脱硫剂,在常温常压下,将碳五馏分中的二硫化碳有效脱除,达到深度脱硫目的。在工业实际应用中,结合碳五分离的工艺技术特点对脱硫的工艺条件进行了优化。

1 工业应用

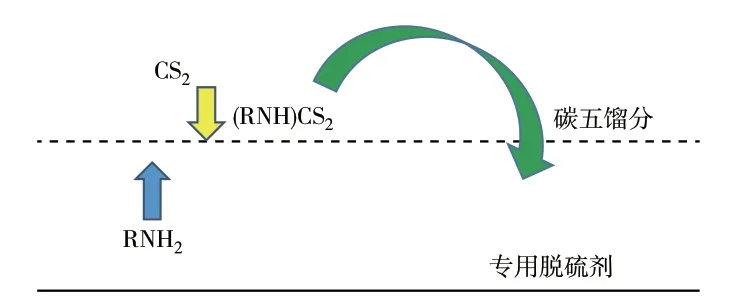

1.1 脱硫剂的脱硫原理

专用脱硫剂是新型复合胺溶液,具有化学性质稳定、用量小、腐蚀性低等优点。一定温度下,复合胺中的RNH2与裂解碳五馏分充分接触反应,与其中的二硫化碳、羟基硫生成硫代有机酸盐(RNH)2CS,并转移至脱硫剂中,通过水洗、静置分层分离后,从而实现裂解碳五馏分深度脱硫,如图1所示。

1.2 原料与仪器

裂解碳五馏分,北方华锦化学工业集团有限公司管输,ρ=0.7g/cm3,总硫122×10-6,其中w(CS2)=91.47%;专用脱硫剂,宁波章甫能源科技有限公司自主研发。

图1 采用碳五脱硫剂对裂解碳五馏分脱硫过程示意

江苏泰州市升拓精密仪器有限公司的TEA-600S 型荧光硫测定仪(测总硫)。

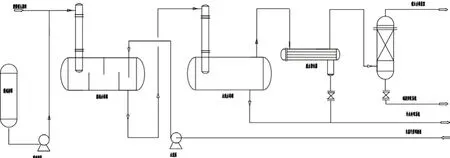

1.3 脱硫工艺流程

裂解碳五原料与按照一定质量比例加入的脱硫剂一起经过充分混合后进入脱硫分离罐,在一定的反应温度(25~30℃)下,裂解碳五原料中的二硫化碳与脱硫剂发生化学反应,脱硫后的原料、反应生成物硫代有机酸盐及未反应的脱硫剂与按照一定质量比例加入的蒸汽淋液(35~40℃)经过充分混合后被送往水洗分离罐,水和反应生成物及未反应的脱硫剂互溶后沉降,水洗分离罐界面下层液位通过罐底部污水采出调节阀控制,界面上层原料被送往聚结器脱水,最后原料再次进入填充有固体吸附剂的干燥器进行游离水脱水,此时出口微量水控制≦100×10-6的裂解碳五原料最终被送往碳五分离装置进入生产系统。如图2所示。

图2 脱硫工艺流程图

2 结果与讨论

2.1 脱硫条件对脱硫剂脱除裂解碳五馏分二硫化碳效果的影响

2.1.1 反应温度的影响

不同反应温度下脱硫剂对裂解碳五馏分的脱硫效果如表1所示。从表1可见,随着反应温度的升高,裂解碳五馏分的脱硫效果明显增加,但收率下降;30℃时裂解碳五馏分的总硫降至10×10-6,脱硫效率达到99%。继续升高反应温度,脱硫效果提高甚微,且考虑到裂解碳五属于易挥发物质,将脱硫温度定为25~30℃。

表1 不同反应温度下脱硫剂对裂解碳五的脱硫效果

2.1.2 反应时间的影响

不同反应时间脱硫剂对裂解碳五馏分的脱硫效果如表2所示。从表2可见,随着反应时间的增加,脱硫效果十分显著,但对裂解碳五馏分收率几乎没有影响。反应时间≤2h 时,反应时间对脱硫效果影响很大;当2h<反应时间< 4h 时,反应时间对脱硫效果影响较小;当反应时间≥4h 时,脱硫效果基本稳定,裂解碳五馏分的总硫降至6×10-6,脱硫率达到98%。因此,控制反应时间为4h。

表2 不同反应时间下对裂解碳五的脱硫效果

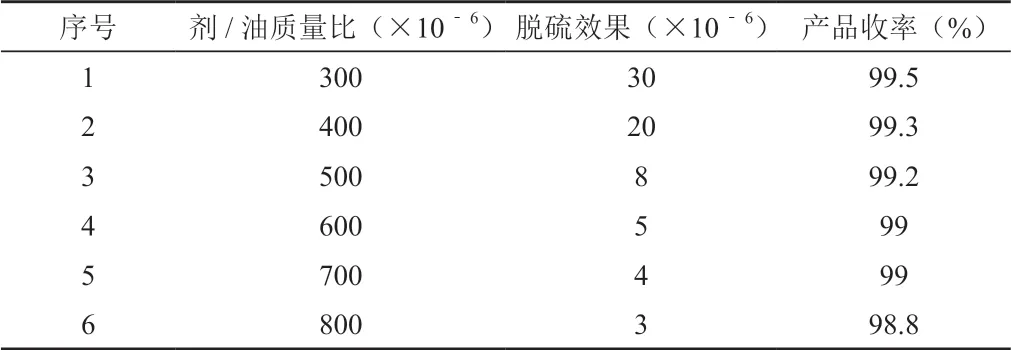

2.1.3 脱硫剂用量的影响

不同脱硫剂用量对裂解碳五的脱硫效果如表3所示。从表3可见,当剂/油质量比0.05%时,脱硫后裂解碳五馏分的总硫降至8×10-6,达到指标要求。考虑生产成本及脱硫后裂解碳五水洗效果(脱硫剂的夹带量),选取剂/油质量比0.05%为基准。

表3 不同剂/油质量比对裂解碳五的脱硫效果

2.2 脱除脱硫碳五馏分中残余脱硫剂的洗涤水用量

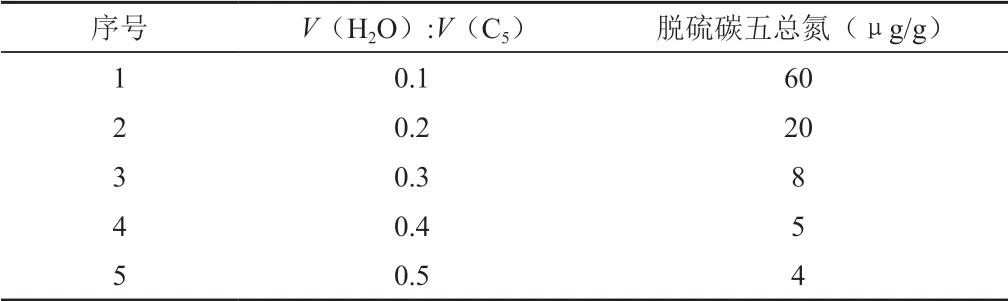

工业应用中检测脱硫碳五馏分中残余的脱硫剂含量以总氮表示,平均含量1 000μg/g。本论文脱硫工艺中洗涤水采用蒸汽淋液(35~40℃),在应用研究中通过调整洗涤水用量来考察脱硫碳五馏分中残余脱硫剂的含量影响,每次洗涤水增加用量V(H2O):V(C5)=0.1,如表4所示。

表4 水洗4h,不同V(H2O):V(C5)对脱除裂解碳五的水洗效果

通过长期对脱硫裂解碳五馏分作为原料的碳五分离装置生产运行总结得出,当总氮≧10μg/g 时:

(1)脱硫剂中的氨基和碳五分离装置使用的阻聚剂发生化学反应,导致系统的抑制剂含量降低,对双烯烃有引发聚合的作用,导致生产设备运行周期缩短;

(2)脱硫剂会加快产品中添加的阻聚剂苯酚氧化成苯醌,反应生成粉红色絮状物,严重影响产品质量。总氮含量越高,表明裂解碳五馏分中残余的脱硫剂含量越高,对碳五分离装置的生产运行影响就越大。

当总氮≤10μg/g 时,对碳五分离装置的生产运行影响较小。

因此,选择适当的洗涤水用量来脱除脱硫碳五馏分中残余的脱硫剂至关重要,本文脱硫工艺在考虑污水产生量及生产成本的前提下,最终选择水洗用量V(H2O):V(C5)=0.3。

2.3 水洗后脱硫碳五馏分微量水控制

工业应用中水洗分层后的脱硫裂解碳五微量水含量在500~600×10-6,本论文中脱硫工艺采用前置聚结器脱除明水,后置立式干燥器(内部填充固体氢氧化钠)脱除游离水,两者串联使用。针对碳五分离装置的工艺特点,在长期的生产实践总结得出,水洗后的脱硫裂解碳五微量水的控制指标≦100×10-6。

当微量水≧100×10-6时,脱硫后的裂解碳五馏分进入碳五分离装置抽提系统,因碳五原料含有较高的水分,使抽提系统萃取剂DMF 在高温条件下发生水解,生成甲酸和二甲胺(不凝气),甲酸此时会迅速与系统加入的除氧剂反应生产甲酸钠络合物,沉积在萃取塔受液槽中,此时不仅对塔的运行效率有较大影响,而且因系统加入的除氧剂被消耗,使系统除氧措施失效,异戊二烯等双烯烃会加速自聚反应,产生大量的聚合物堵塞系统管道、设备、塔盘,最后导致系统被迫停车检修。

在工业应用中对微量水≤100×10-6的控制要求可采取以下几项措施:

(1)根据干燥后的裂解碳五馏分微量水含量大小确定立式干燥器填充氢氧化钠的时间;

(2)根据干燥器下部的碱液界面计液位定期排碱液;

(3)水洗后的脱硫裂解碳五原料进入抽提系统第一萃取进料缓冲罐后,根据脱水包的水油界面液位定期进行脱水作业;

(4)可根据系统存在的聚合程度适当加入分散剂,降低或维持系统管道、塔盘内聚合物对生产运行效率的影响。

3 结束语

1)综合考虑裂解碳五馏分脱除二硫化碳的效果和收率,采用专用碳五脱硫剂最佳使用条件为:在p≤0.1MPa 下,反应温度25~30℃、剂/油质量比0.05%、反应停留时间4h 条件下,对裂解碳五馏分进行脱硫,可将碳五馏分中的100×10-6总硫降至10×10-6,脱硫效率达到99%。

2)以水洗用量V(H2O):V(C5)=0.3对脱硫后的碳五馏分进行水洗,可将脱硫后的碳五馏分总氮含量由1 000μg/g 降至10μg/g,使水洗后的裂解碳五馏分残余脱硫剂对碳五分离装置运行影响降至最小。

3)以水洗后脱硫碳五馏分微量水≤100×10-6为控制指标,可使脱硫后的裂解碳五原料进入碳五分离装置发生聚合的程度降至最低,通过适当添加分散剂的辅助措施延长碳五分离装置的运行周期。

4)采用脱除裂解碳五馏分中二硫化碳的脱硫工艺靶向性强,工艺流程简单,操作方便,部分工艺设备可参照工艺原理自行设计改造,投资小。