油基钻井废弃物处理技术研究进展

2020-11-17聂强勇

聂强勇

(川庆钻探工程有限公司钻井液技术服务公司,四川成都 610000)

在海陆石油以及天然气实际开采过程中,使用传统的水基钻井液难以满足高难度钻井作业,尤其是在斜度较大的井或者复杂地层中,可以考虑采用油基钻井液。我国在新疆深井和川渝地区的页岩钻井工程进行中,油基钻井液得到了广泛应用和推广。油基钻井液最常使用的基油包括柴油和合成矿物油,在钻井的过程中钻井液会随之循环产生较多的废弃油基钻井液以及含油碎屑,使得油气田开发过程中环保问题显著。

1 油基钻井废物污染控制要求

随着世界各地油基钻井工程发展,对于油基钻井废弃物的排放标准进行了严格控制。美国政府严格限制油基钻井液排放,其他含有柴油的钻屑也被禁止排放。加拿大政府的油基钻井液不允许使用柴油,也不允许排放废弃油基钻井液,必须经过处理将含油量降低到2%才能进行排放。而我国的油基钻井液处理依据是《国家危险废物名录》,明确规定了HW08废矿物油与含矿物油废物的处理办法,将矿物油配制的废弃钻井钻井液确定为危险废物,应该依据相关规定,进行合理的收集、储运和处理。

2 油基钻井液及油基钻井废弃物

2.1 废弃物的特点

与传统的水基钻井液相比,油基钻井液的成分不同,连续相介质为油。目前,常用的钻井液主要有2种,其中一种是油相钻井液,代表是氧化沥青、高闪点柴油以及有机酸碱。而另一种是反相钻井液,也就是较为常见的油包水乳化钻井液。两种钻井液中水含量为3%~50%。

2.2 油基钻井液应用

(1)高温高压深井和大斜度定向井、页岩气钻井等钻井工程中,其次在水平井、小井眼钻井中也常常采用。应用油基钻井液能够有效解决复杂页岩、杂盐层等地质环境复杂的钻井工程中。

(2)在生产层的钻进和取芯中应用较多。

(3)可以用作射孔和封隔液以及防腐控制液等。

2.3 油基钻井液的优点

(1)油基钻井液具有良好的井壁稳定性,对于页岩也具有较好的抑制性能。

(2)在应用中将会减少对油气层的损害。

(3)润滑效果优良,能够有效减少卡钻情况的发生。

(4)不容易发生化学污染,抗污染能力较强。

(5)具有良好的高温稳定性。

(6)抗腐蚀能力强,能够解决设备的易腐蚀问题。

(7)与水基钻井液箱相比较,其在泥页岩钻探中钻速更快。

2.4 油基钻井现场废弃物的特点

油基钻井液现场的废物主要3大类,分别是钻井岩屑、废弃的油基钻井液和钻井废水。其中,油基钻进液现场废弃物的主要成分是废弃的油基钻井液,且其成分也和油基钻井液的成分相差不大,主要有以下几个特点:

(1)油基钻井现场废弃物含油量较高。因为油基钻井液现场废物的主要成分依然是油基钻井液,所以其含油量高达80%以上,油基占到其大多部分,这也在很大程度上提高了其毒性。

(2)含油钻屑含量高。油基钻井现场废弃物中的钻屑废弃物仅占到20%左右,但是油基钻井液现场废物的钻屑的含油量较高。

(3)由于钻井液的投入较大,成本较高,所以根据工程实际,可以合理回收有效的废弃物部分,尤其是油类和其中的表面活性剂,有效降低项目的成本。

(4)虽然说部分油基钻井液可以进行合理回收,但是油基钻井液的废弃物处理难度大。传统水基钻井液的废弃物处理相对简单,设备也并不复杂,只需要进行固液分离即可,而油基钻井液的处理还需要进行钻屑与油基钻井液分离,实现废弃油基钻井液的回收和钻屑的深度处理。

3 油基钻井废物处理技术探究

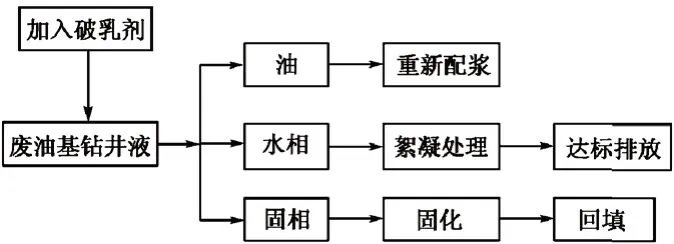

油基钻井废弃物的组成复杂,但是其性质相对稳定,这就导致对其进行回收和资源化利用难度较大。本文结合理论知识和工作经验,总结了目前较为常用的几种油基钻井废弃物处理技术(图1)。

图1 废弃油基钻井液处理工作流程图

3.1 脱干-微生物代谢降解技术

脱干-微生物代谢降解技术原理是借助专用脱干设备,完成滤液和固相的分离,将低含油固相部分有效分离出来,滤液可以循环利用,重新应用到钻井液体系中,而低含油固相部分则可以在微生物代谢降解技术作用下实现无害化处理。

较为常见的脱干技术是离心干化技术,通过离心机将油基钻井废弃物初步分离,完成回收和简单处理。该工艺较为简单,也导致了脱油率不高,设备投入大等问题的出现。

脱干后得到的低含油固相物的处理方式是生物降解方式,在微生物的降解作用下能够将石油烃类有效降解,得到CO2和H2O。国内诸多学者分别选取不同微生物进行油基钻井废弃物处理研究,结合实验分析其对钻井废弃物的不同处理效果。相关研究指出,在微生物的降解作用下,低含油固相物能够将其含油量从134.7g/kg 降至34.6g/kg,降解率高达74%。不过,在实际的工程应用中,微生物降解方式存在一定的局限性,主要是由于工程中很多油基钻井液的油基采用的是柴油,柴油中含量较高的是环芳烃,在微生物的降解过程中对四环以上的环芳烃的降解能力明显下降,成为目前技术应用的一大障碍。此外,微生物降解技术的基础是微生物,要保障微生物的生存环境,不仅需要合适的生长条件,而且其生长需要营养环境。且微生物降解过程中需要的时间较长,工艺需要的场所建设和工艺设备等配备难度大。

3.2 热分馏技术

热分馏技术的基础就是蒸馏原理,需要先将油基钻井液收集到密闭系统中,通过加热加压,达到沸点后汽化,完成油和岩屑的分离,在冷凝器的作用下实现油气冷凝,完成回收。

热分馏技术的工艺原理简单,流程也不复杂,但是能够有效回收的油基钻井废物成本有限。使用热分馏技术完成回收的主要成分是轻质矿物油,回收后能够用于油基钻井液以及燃料等,在一定程度上能够降低成本。不过,由于油基钻井液的基油馏程较高,基本都在200℃以上,所以要达到使其汽化以及分馏的条件,至少需要200℃高温,这就要求蒸馏设备要满足条件需求,能量的消耗也较高。另外,在油基钻井废弃物中的分子量较大的组分是无法实现有效回收的,所以经过热分馏技术处理后的固相废弃物中的含油量仍然较高。

3.3 热解技术

类似于炼油厂的热裂化反应,热解技术的应用环境是绝氧条件,在一定温度下实现烃类分解,该技术在国内的含油污泥无害化处理应用中较多。热解技术的工艺条件不仅要确定热解的温度,还要综合考量升温速率和反应时间等。其中,热解温度在热解技术中是最重要的影响因素,直接决定着回收的含油量和冷凝回收的油品质量。如果温度降低,大分子的烃类会裂解成中小分子,将会得到较多的液态矿物油。随着温度的升高,裂解得到的中间产物会发生二次的裂解,此时气相中的小分子烃类会逐渐增加。

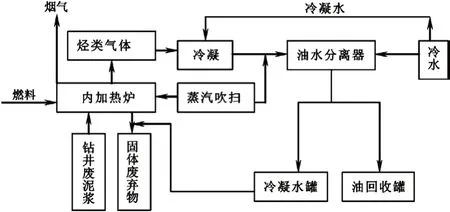

应用热解技术,通过冷凝方式回收矿物油类,工艺流程简单(图2),设备相对简化,投资成本低,对于环境和外部条件的要求也相对较低。但是,在实际的应用过程中部分价格高昂的油田钻井液回收难度较大,有些甚至要求温度要达到1 000℃,技术条件苛刻,能量消耗大。

图2 钻屑热解技术工艺图

3.4 化学清洗技术

化学清洗法是指在乳化剂的作用下,完成油基钻井废弃物表面油量的清洗,再通过加入破乳剂和絮凝剂来实现油水分离,经过离心、旋流等过程,完全分离油水和固相。

化学清洗法通常在常温常压环境下就能完成,安全系统高。但是,要完成整个化学清洗过程,对于水的消耗较大,而且会产生较多的废水和污水,导致二次污染。各种添加剂的使用,可能会对油基产生一定的影响,破坏油基钻井液的稳定结构,降低油基回收的产品价值。

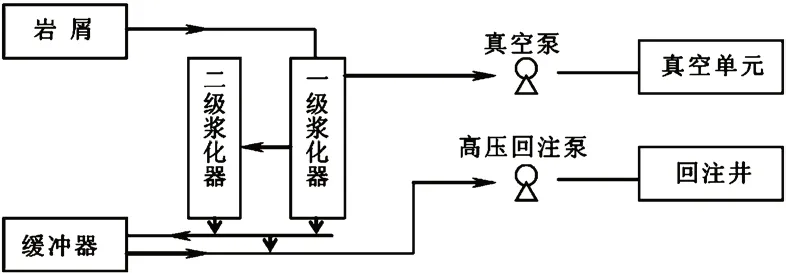

3.5 油基钻井液全价值循环回用技术

油基钻井液全价值循环回用技术应用过程中要实现全价值回收,除了要完成基油回收,还能实现钻井油田化学剂的回收。涉及的主要技术有常温深度脱附技术、固液分离技术和回收循环利用技术等,具体流程图如图3所示。

图3 油基钻井液全价值循环回用技术图

基于LRET 技术实现油基钻井废弃物的资源化现场应用,国内的处理规模已经能够达到150t/d,并取得了良好的处理效果。合理应用LRET 技术进行油基钻井液全价值循环回用,使得油基钻井液的回收率能够高达98%,最终处理的固相的含油量能够减少到不足1%。

该技术的应用环境是常温常压,且反应需要的条件相对温和,在分离回收过程中不会改变油基的性能,回收的产品能够直接循环应用于钻井工程中,但是全过程中的工艺单元相对复杂,部分环节的工艺控制要求较高。

3.6 水泥窑协同处置技术

利用水泥窑路实现协同处置,将需要处理的油基钻井废弃物加入水泥原料中,按照工艺要求和参数确定混合比例,进行水泥熟料生产的同时实现油基钻机废弃物的无害化处置。水泥窑协同处置技术不仅能够处理掉油基钻井废弃物中的石油类废物,而且能够将其中含有的油田化学试剂协同处理掉。

4 结语

油基钻井废物常用的技术有脱干-生物降解、热蒸馏、热裂解、化学清洗法等。在理论研究和实际应用中,不同技术具有各自的优缺点,在技术和工艺条件上也有各自的局限和优势。在实际油基钻井废弃物处理工程实际中,应该本着油基钻井液全价值综合回收与资源化利用原则,深入探索资源循环利用发展之路,进一步实现无害化处置和废物利用。