利用炭化技术将城市污泥及生物质转化成生物炭

2020-11-17张菎

张 菎

(上海电气集团国控环球工程有限公司,山西太原 030006)

污泥是污水处理过程中的副产物,随着城市人口的增加和污水处理厂的增加,污泥的量也随之增加。如何将产量巨大、成分复杂的污泥进行妥善安全的处理,使其减量化、无害化、资源化利用,成为环保部门与政府部门深为关注的重大课题。

1 污泥的性质

城市污水厂污水来源基本稳定,污泥的主要成分也相对稳定,污泥经过浓缩、脱水、调理后通常含水60%~80%,含有机物和无机物约65%和35%。

2 污泥目前的利用现状

目前,污泥的主要处置方式包括农业利用、环保填埋、能源化热利用。随着技术的发展和环保观念的进步,污泥逐渐被资源化利用。污泥中的有机物含有一定的热值,具有能源化利用的特点,污泥能源化利用的途径有消化转沼气、热解、气化、燃烧/共燃烧等,然后通过燃烧产生热值发电,热解和气化可以得到燃气和炭油,热解后的污泥热值大约4 000大卡(与褐料近似),燃烧可以实现这部分能量的转化和利用,MFC 则可直接将有机污染物降解同时发电,能源化利用可使污泥减量化、无害化,炭化后的污泥灰可作为肥料。鉴于污泥能源化利用技术的这些优点,国内外专家学者都在积极开发研究这类技术。

3 污泥的能源成分

污泥的能源化技术主要基于污泥中存在的有机成分,污泥成分分析可参照煤的工业分析和元素分析方法,包括水分、灰分、挥发分、固定碳,以及碳、氢、氧、氮、硫等元素和热值等相关指标。

4 污泥能源含量特征

污泥干燥后还含有少量水分,挥发分的含量约50%,灰分含量30%~40%,固定碳含量4%~10%。与料炭相比,污泥中的挥发分和灰分较高,固定碳偏低;污泥中炭含量占到30%左右,主要存在于挥发分当中;氧含量高于料炭,类似生物质炭燃烧;氮和硫含量和料炭相近似,不同干基污泥来源,各元素也有较大的差别,其热值为10~20MJ/kg,污泥中的化学成分主要为 SiO2、Al2O3、Fe2O3、TiO2、MgO 和CaO,还含有重金属As、Cd、Cr、Cu、Hg、Mn、Ni、Pd、Zn 等,不同地区不同来源污泥其重金属含量相差较大。

5 污泥能源化利用技术

5.1 厌氧消化

厌氧消化指在无氧或缺氧环境下,有机物分解成为沼气的过程。厌氧处理经过水解发酵产氢、产乙酸、产甲烷三个阶段,厌氧消化产物主要包括气体和固体两部分,气体成分主要是CH4、CO、CO2、H2等,需要在利用前进行固气分离,投资较高,工艺复杂,运行有一定难度。目前,污泥厌氧消化主要还是作为污泥稳定的手段,产生的沼气并没有充分利用,造成一定的二次污染及能源浪费,该技术有待提高。

5.2 燃烧和共燃烧

污泥经脱水干燥后,其热值如能达到燃料热值指标,可作为燃料进行能源化利用,采用燃烧方式可以完全消除致病微生物等的危害。实现污泥最大程度的减量化,同时可以回收其中的能量,目前此类技术以掺烧25%~30%污泥为主,这样排出的SO2、NO2、N2O、HCl 才能实现环保达标。

5.3 热解技术

热解是在无氧或惰性气体环境下有机物的热分解过程,产生燃气(CH4、H2、CO、CO2、N2)等,污泥热解产物液体组分较为复杂,主要为炭油,长链碳氢化合物、芳香烃、脂肪族化合物,其中可燃气体成分可占到气体总体积的48%~62%,固体产物为炭及灰分,其中含有一定量的重金属。

5.4 气化技术

气化指在一定的温度和压力条件下,通过工艺控制,有机物转化为可燃的合成气的过程,和热解不同的是气化过程有水蒸气和氧气的参与。气化包括干燥、热解、氧化、还原四个过程。有污泥单独气化和与其他物质混合气化,和热解不同的是气化过程的液态产物较少,大约5%,主要产物是合成气和灰渣,合成气主要为H2、CO、CH4、N2、CO2等,其中可燃气占到气体组分的18.5%~41.3%,气化过程中会产生一些有害气体,主要包括HCl、SO2、H2S、NH3、NO2,需要在利用之前进行净化。

采用热解和气化方式可以将污泥中的有机物组分转化为含热值的气体。污泥的热解和气化过程是弱还原条件下的热化学反应,和燃烧相比,气体经净化后可以规避二氧化硫、氮氧化合物和含氯化合物污染大气等问题,避免了二次污染,但这两种工艺过程较为复杂,流程长,对运行操作有较高的要求,如污泥含水率高不能直接利用,需要干燥处理,气体净化处理等。由于污泥的高灰分特征,还需要对最终灰分的处置进行重金属浸出等评估。

综上所述,四种污泥能源化利用技术均需要进一步开发和创新才能领导该领域快速发展。

6 将城市污泥转化成生物炭的一种气化设备和蓄热型搅拌装置

炭化炉炉体可设计成卧式可移动型和立式连续型两种,炉体内分物料预热段、高温段、热焖段,由物料上料网带机、干燥网带机、物料预热网带机,隔焰燃烧高温热解炉、高温网带、降温提升网带机喷淋、密封、加料、出料仓,料气发生炉、间冷器、鼓风引风组成,还有燃烧电器仪表控制系统。

6.1 环保

城市污泥和生物质(农作物秸秆)及热解的生成气体在密闭的高温热解炉内,输送到燃烧室,与经预热的空气混合燃烧,利用烟气的温度烘干室内物料。

6.2 燃烧

炭化炉分燃烧室和炭化室,设计温度450~850℃。料层厚度、网带运行速度可根据物料的湿度和要求进行调配。

6.3 物料要求

物料挥发分大于15%,供炭化使用,挥发分不足时,可用配带的燃气炉补充(料气炉、天然气炉、生物质气化炉等)循环利用。整套系统除隔焰燃烧室排出废气循环使用外,没有其他废水废气排放。

7 利用炭化炉生产流程

污泥运入厂内,按不同种类卸至不同区域。利用原料堆场内配置的轮胎式装载机,将不同料种的原料铲入各自的受料斗中,经受料斗下口装设的电振给料机,将原料均匀地给入带式输送机,运至各自的反击式破碎机进行破碎,破碎后的粉料由带式输送机送到料仓。在入破碎机之前,安装在带式输送机上方的电磁除铁器将末料中的铁质物吸出,以免损坏破碎机,末料经反击式破碎机破碎后,要控制粒度3mm 以下的粉料占总量的95%以上。

从料仓卸下的原料粉,经电子皮带秤定量给入搅拌机,同时,按比例要求将配料定量喷入搅拌机内,并且根据配料料种含硫量的不同,加入适量的固硫剂,然后进行混合搅拌。为了使物料搅拌均匀,提高混合质量,采用了一台强力双螺旋搅拌机和一台立式揉捏机,经第一台强力双螺旋搅拌机搅拌混合后,混合料落入第二台立式揉捏机内,再次搅拌揉捏。

搅拌均匀的原料通过螺旋给料器落入辊压机上方的给料斗内,物料进入辊压机的对辊之间,在大于50MPa 压力下被挤压成污泥,辊压机的落料通过蓖条筛自动分级,合格的湿污泥送入污泥干燥网带进行烘干。不合格的污泥及边角碎料经破碎机破碎后,再经埋刮板机、斗式提升机、电子皮带秤返回第一台搅拌机内重新搅拌混合。

湿污泥的烘干窑和热结窑采用长40m 的隧道窑。热结窑用耐火砖砌成,外边用钢板密封。热结窑中段内层用碳化硅砖砌成,外层用耐火砖砌成,中间层是料气燃烧区。热结窑的进出口各装有两道自动封闭门,进出料时能隔绝外界空气。

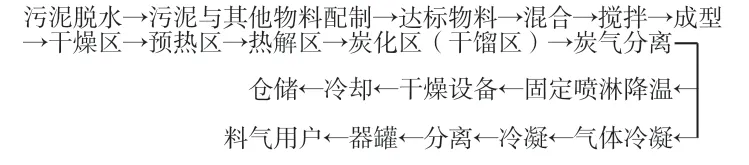

湿污泥进入干燥网带内,用热结窑排出的热废气经过1h烘干后,转入密闭的网带窑内。污泥进入窑后首先进入预热带,在此段蒸发剩余水分并预热,预热后进入热解段,放出大量挥发分,污泥开始软化,体积少许膨胀,有烟和炭油析出。随着网带的前进,污泥进入中温碳化段,此时胶体分解、粘结无烟料,污泥体积缩聚、表皮石固化、外壳强度增大,成半炭污泥,放出料气及氢气、氮气等(放出的料气引入热结窑中间层的燃烧区,放出热量隔烟加热污泥)。然后进入800℃高温炭化区,使炭化污泥进一步缩聚,炭化成型炭。最后进入热闷段,污泥在此段温度下降,在热结窑内经1h 的热结后推出窑外。热结好的污泥经洒水、熄炭、冷却降温后送入成品库。将污泥在热结过程中放出的挥发分(炭炉气)引入热结窑中间段夹层里作为燃料高温烧掉,间接加热热结窑内污泥。热结窑中间层的料气燃烧后产生的废烟气类似锅炉产生的废烟气。如环保要求,废烟气可由引风机送入降温除尘塔,用循环冷却水降温除尘,之后进入脱硫、脱硝塔,废烟气达标排放。降温除尘塔产生的废泥返回去作为污泥;脱硫、脱硝塔排出的废碱液浓缩后卖给造纸厂;原料堆场的原料用结壳技术防止刮风起尘。污泥加工车间采用密封车间,由于排烟温度低,所以环保易处理。在污泥加工过程中,原料破碎机密封作业,加装袋式除尘器,易产生烟尘的地方采用喷淋除尘密封作业,有条件的地方加装袋式除尘器,满足了环保要求。工艺流程如图1所示。

图1 热结污泥工艺流程示意图

8 污泥炭粉重金属的分选与回收

1)重金属捕捉采用磁选—沉淀—分筛(多级)等工艺。

2)炭粉回收后经过干燥,配以肥料有机元素和杀菌剂等经过加工生产活化碳基有机复合肥。

3)炭粉回收率,炭化污泥后,固体物质量应为被炭化物的10%~20%,根据炭化质量来调整,如生物质炭化固定物分为棉花秆30%、秸秆20%、稻草20%。

炭化污泥炭粉热值大约23 023 kJ 污泥。

炭化污泥产气量大约200m3/t 污泥。

炭化污泥副产品液态大约100kg/t 污泥。

炭灰及金属物是总物料的10%~20%。

9 经济效益分析

例:某城市污泥年产436kt。

9.1 每年省去污泥处置费用

传统处理费用 :每吨平均400元

年处理费用:436kt×400 元/t=17 440 万元(暂不计节省部分)

9.2 生物炭销售

生物质炭售价600元/t

污泥经干馏后效益:

436kt×1/10×600元/t=2 616万元

9.3 生物质炭生产成本

436kt×1/10×150元/t=654万元

9.4 二次效益(干馏)工艺技术

目前干馏技术:10t 污泥经过干馏后可产生1t 生物炭,生物炭可作为吸附材料再利用,用于肥料及土壤改良。(暂不计算)

9.5 效益

效益=2 616-654=1 962万元

以上可见:若用干馏工艺处理污泥产生生物炭的经济效益非常可观,水处理厂年可增加经济效益1 900万元。

10 环保效益

干馏污泥工艺打破了污泥压饼、填埋传统工艺的落后瓶颈,整个处理过程都是在密闭、无氧、非燃烧、热气回收利用等装置中运行的,对周围空气、水源、生态环境不造成二次污染。制成的生物炭通过配制加工成活化炭基肥料,完成了循环经济的生产链,由此可见该项目是个既有经济效益又有环保效益、投资回报高的优质项目。

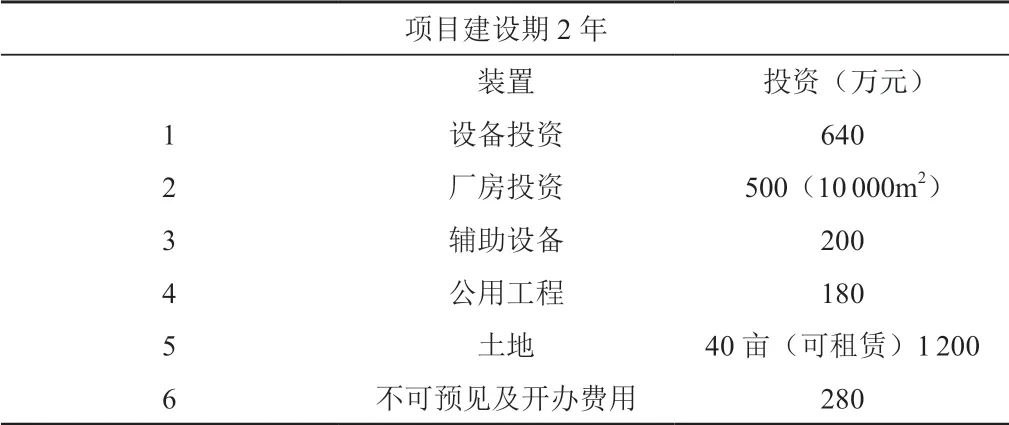

11 项目总投资

以年处理30kt 污泥炭化生产线为例,总投资约3 000万元,投资分项,如表1所示。

表1 年处理30kt污泥炭化生产线投资分项表

12 结语

生物质能的开发利用主要是通过热化学转化技术,将生物质转化成优质可燃气体、生物炭和生物质油等工业产品。众多的研究发现,生物质热解技术是开发利用生物质的重要途径。本生物质炭化气化设备,解决了现有技术中固体产物带走的大量热量不能充分回收利用的问题。