膜面清洁打捆自卸式残膜回收机的设计

2020-11-16赵武云辛尚龙刘小龙梁加栋

李 东 赵武云* 辛尚龙 曲 浩 刘小龙 梁加栋

(1.甘肃农业大学 机电工程学院,兰州 730070;2.甘肃武威兴东机械有限公司,甘肃 武威 733018)

地膜覆盖是旱作农业的关键技术措施,具有良好的增温、保墒、灭草功能,可有效提高农作物产量和品质,特别是在干旱少雨的西北地区,可使玉米、马铃薯等作物增产30%以上。而大量土壤残留地膜不仅增加了微塑料在土壤中的累积,还破坏了土壤团聚体,降低土壤的通气和透水性,影响土壤结构,进而损害作物生长[1-3]。

为解决残膜导致的环境污染问题,近年来,我国研究人员研制了不同的残膜回收机械,按残膜回收时期可分为播前、苗期及秋后残膜回收机,其中秋后残膜回收机在我国应用最广。秋后残膜回收机在结构上主要有伸缩弹齿式、弹齿耙齿式、起茬筛网式、滚筒缠绕式、气吸式等。国外残膜回收机大多利用地膜自身的拉力实现地膜与土壤的分离,主要在苗期以卷收为主,而我国则利用残膜回收机械的搂、扎、卷、挑等辅助收膜,主要在秋后对残膜进行回收[4-10]。

甘肃省河西灌区玉米收获后,秸秆留茬高,地表残留秸秆量大、秸秆根系发达,现有残膜回收机不能有效的将秸秆回收或还田,不能清理膜面上覆盖的秸秆,目前残膜回收处于无机可用状态。本研究针对河西灌区玉米的种植方式,旨在设计一种膜面清洁打捆自卸式残膜回收机,以期为河西灌区残膜回收机具的研发提供参考。

1 总体结构与工作原理

1.1 整机结构

膜面清洁打捆自卸式残膜回收机整体结构由悬挂装置、机架、传动装置、膜面清洁装置、起膜装置、捡拾喂入装置、打捆装置、卸膜装置和地轮组成(图1)。传动装置由变速箱、链轮、齿轮、链条等组成;膜面清洁装置由灭茬甩刀、甩刀前后挡板、秸秆输送搅龙、秸秆输送搅龙下挡板、秸秆输送搅龙轴及秸秆排出口组成;起膜装置由起膜铲、起膜铲深浅调节装置及起膜铲保持架组成;捡拾喂入装置由捡拾滚筒、偏心伸缩扒齿、曲柄及链轮等组成;打捆装置由转辊、打捆机动力接入齿轮、转辊链轮、传动链条等组成;卸膜装置由卸膜导板油缸、卸膜导板、随动导板、打捆机升降导轨、打捆机升降油缸组成。配套动力102 kW以上的轮式拖拉机,一次能完成膜面清洁、起膜压茬、碎土、膜土输送分离、废膜打捆和卸膜作业。适合土壤含水率低于18%的平作和全膜双垄沟地块捡拾作业,有利于减少残膜对土壤及生态环境的污染。膜面清洁打捆自卸式残膜回收机主要技术参数见表1。

1.地轮;2.悬挂装置;3.变速箱;4.膜面清洁装置;5.机架;6.镇压辊;7.传动装置;8.卸膜装置;9.起膜装置;10.捡拾装置;11.脱膜装置;12.打捆装置1.Ground wheel; 2.Suspension device; 3.Gearbox; 4.Membrane surface cleaning device; 5.Frame; 6.Pressing roller; 7.Transmission device; 8.Membrane unloading device; 9.Membrane lifting device; 10.Pick up device; 11.Feeding device; 12.Baling device图1 膜面清洁打捆自卸式残膜回收机整体结构Fig.1 Overall structure diagram of film surface cleaning, bundling and self unloading residual film recovery machine

表1 膜面清洁打捆自卸式残膜回收机主要技术参数Table 1 Main technical parameters of film surface cleaning,bundling and self unloading residual film recovery machine

1.2 工作原理

作业前,已对玉米秸秆进行回收,但留茬较高。为保证膜面干净,在残膜回收时需对未收干净的秸秆进行切碎输送,样机以悬挂方式与拖拉机联接,传动装置通过动力输入轴与拖拉机的动力输出轴相连接。作业时,机组沿地块最左侧膜行前行,甩刀将未收干净的玉米秸秆、部分根茬切碎,被切碎的秸秆沿甩刀逆时针方向抛送。甩刀在高速旋转时产生负压,秸秆输送搅龙在旋转的同时将切碎的秸秆向机具前进方向的左侧输送,完成膜杂分离的膜面清洁工作。由于河西灌区采取灌溉种植,土壤的板结度较高,镇压辊对土壤表层结构进行破碎处理,起膜铲将地膜从地表揭起,捡拾喂入装置中的偏心伸缩扒齿对揭起的地膜进行捡拾,捡拾起来的地膜随着捡拾滚筒做逆时针旋转,当捡拾滚筒旋转到成捆室喂入口时,偏心伸缩扒齿伸进捡拾滚筒,脱膜转辊反向旋转,将捡拾的残膜喂入到成捆室中,残膜在成捆室中进行旋转,当残膜体积达到成捆室容积时,将打捆装置动力切断并利用液压油缸控制进行提升,提升到最高位置时,利用液压油缸打开打捆机构前半部分进行卸膜,完成整个残膜回收工作。

2 关键部件设计

2.1 膜面清洁装置

膜面清洁装置由灭茬甩刀、甩刀前后挡板、秸秆输送搅龙、秸秆输送搅龙下挡板、秸秆输送搅龙轴及秸秆排出口组成(图2),其中秸秆输送搅龙的直径为200 mm,旋向为右旋,位于灭茬甩刀的侧后上方。为确保回收的膜面干净无秸秆,膜面清洁装置的设计在现有灭茬机构的基础上,重新设计了灭茬甩刀的数量及在刀轴上的排列方式,并增加了秸秆输送搅龙,利用负压原理将切碎的秸秆输送到已作业地表。

1.灭茬甩刀;2.甩刀刀轴;3.秸秆输送搅龙下挡板;4.秸秆输送搅龙轴;5.秸秆输送搅龙;6.甩刀后挡板;7.机架;8.主动带轮;9.动力输出轴;10.甩刀前挡板;11.悬挂装置1.Stubble cutter; 2.Cutter shaft; 3.Lower baffle plate of straw conveying agitator; 4.Straw conveying agitator; 5.Straw conveying auger; 7.Frame; 8.Driving pulley; 9.Power output shaft; 10.Front baffle plate; 11.Suspension device图2 膜面清洁装置结构示意图Fig.2 Structure of film surface cleaning device

膜面清洁装置中的灭茬甩刀由L型甩刀和直刀组合而成,组合式甩刀两侧采用L型甩刀,中间加置一片直刀。经试验,组合式甩刀针对类似玉米收获后未完全干的作物秸秆,其切碎效果比L型甩刀和直刀相对较好。组合式甩刀采用65Mn钢制造,并对其进行热处理,使其表面硬度HRC为48~56,芯部硬度为33~40,其一组甩刀的作业幅宽为39 mm[11]。

甩刀数量直接影响切碎效果,若数量过多,会导致机具能耗增加,甚至出现壅堵现象;若数量过少,对作物秸秆的切碎效果不理想,会出现漏割现象。因此,合理布置甩刀的数量才会改善对作物秸秆的切碎效果,灭茬甩刀的数量由式(1)计算:

N=CL

(1)

式中:N为灭茬甩刀的数量,片;C为刀片的排列密度,片/mm;L为作业幅宽,mm。

根据《农业机械设计手册》[12],L型甩刀的刀片的排列密度C为0.02~0.04片/mm,在本设计中机具的作业幅宽L=1 400 mm,结合河西灌区复杂的地表工况,为提高膜面清洁装置的效果,L型甩刀的数量取72片。

理想的切碎效果除了合理的甩刀数量,灭茬甩刀在刀轴上的排列方式对切碎效果也有一定程度的影响。目前国内常见灭茬甩刀的排列方式主要有:对称排列、单螺旋线排列、双螺旋线排列及交错排列等[13-17]。合理排列甩刀,有利于降低机具的震动提高机具的切碎效果。在本设计中甩刀采取单螺旋的排列方式,按照4排10列的方式布置在刀轴上,每排设有18片L型甩刀,每4片L型甩刀为一组,每相邻两组之间的夹角为90°,考虑河西地区玉米种植农艺及机具的工作幅宽,将最后2片L型甩刀单独成组(图3)。

表示4片L型甩刀;表示2片L型甩刀。共有72片L型甩刀。represents 4 L-shaped swing blades. represents 2 L-shaped swinging blades. A total of 72 L-shaped swinging blades.图3 刀轴上灭茬甩刀的排列Fig.3 Arrangement of stubble killing and throwing blades on the cutter shaft

2.2 起膜装置

起膜装置包括起膜铲、起膜铲深浅调节机构及起膜铲保持架(图4),用于将地表的玉米根茬破开并将地膜挑起,确定起膜铲的数量为10个,均布在起膜铲保持架上,相邻起膜铲的距离为150 mm。起膜装置设计在机具前进方向的最后端。起膜铲深浅调节机构设在机架上,可对起膜铲的高度进行调整。起膜铲保持架上设计有起膜铲,起膜铲直接与地表接触,可将根茬从中破开并将地表的残膜挑起,地膜稍多时会向后堆积。偏心捡拾扒齿在旋转的过程中将堆积在起膜铲处的地膜挑起,沿导膜杆送向打捆装置,在脱膜转辊的作用下将捡拾的残膜喂入成捆室。

1.偏心伸缩扒齿;2.起膜铲;3.捡拾滚筒;4.曲柄;5.起膜铲深浅调节机构;6.起膜铲保持架;7.导膜杆1.Eccentric retractable pick up teeth; 2.Film lifter; 3.Pick up roller; 4.Crank; 5.Depth and shallowly adjusting mechanism of film lifting shovel; 6.Film lifter cage; 7.Film guide rod图4 起膜铲与捡拾装置结构示意图Fig.4 Structure diagram of film lifter and pick up

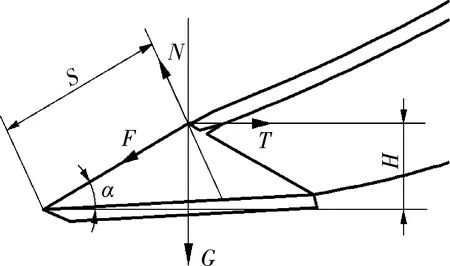

图5为起膜铲受力简图。依据起膜铲的受力简图,确定残膜和土壤所受作用力的平衡方程[18-19]为:

(2)

F=Nf

(3)

T为残膜和土壤在起膜铲表面移动所需的力;F为起膜铲对土壤和残膜的摩檫力;N为起膜铲对土壤和残膜的作用力;G为残膜土壤及根茬的重力;f为起膜铲对接触物的摩擦因数;S为起膜铲铲尖长;α为起膜铲的入土倾角;H为起膜铲铲尖最大高度。T is the force required for the movement of the plastic film soil and the residual film on the surface of the film lifting shovel; F is the friction force of the film lifting shovel on the soil and the film; N is the force of the film lifting shovel on the soil and the film; G is the gravity of the plastic film soil and the stubble; f is the friction factor of the contact between the film lifting shovel; L is the length of the film lifting shovel tip; α is the angle of penetration of the film shovel; H is the maximum height of the film lifting shovel tip.图5 起膜铲受力分析图Fig.5 Stress analysis diagram of film lifting shovel

式中:T为残膜和土壤在起膜铲表面移动所需的力,N;F为起膜铲对土壤和残膜的摩檫力,N;N为起膜铲对土壤和残膜的作用力,N;G为残膜土壤及根茬的重力,N;α为起膜铲入土倾角,(°);f为起膜铲对接触物的摩擦因数。综上可得:

(4)

由式(4)及试验得到:如果入土倾角过大,会将土壤及根茬、残膜一并铲起,将导致土壤和根茬都壅堵在起膜铲附近,对捡拾作业造成极大不便。如果入土倾角过小,将导致边膜无法铲起。综合考虑河西灌区的种植条件,并结合田间试验,可得起膜铲的入土倾角α的取值范围为18°~26°,本研究取α=23°。

2.3 捡拾喂入装置

捡拾喂入装置由捡拾滚筒、偏心伸缩扒齿、曲柄及链轮等组成。捡拾滚筒的设计直径为380 mm,滚筒体内部设有27个偏心伸缩扒齿,呈3排均布在捡拾滚筒上,每3个偏心伸缩弹齿设在2个起膜铲之间。

偏心伸缩扒齿通过曲柄与固定半轴固结在一起,偏心伸缩扒齿轴与滚筒中心有一定的偏心距,工作时要求偏心伸缩扒齿转到机具最下端时伸出,以便于捡拾、拨送,转到机具上方时,缩回滚筒体,将捡拾的废膜喂入到成捆室中。调节偏心伸缩弹齿轴与筒体中心的相对位置,可改变扒齿伸缩位置和伸出长度。偏心伸缩扒齿的确定参照《农业机械设计手册》中谷物联合收获机伸缩扒指的计算方式,按式(5)计算:

(5)

式中:l为偏心伸缩扒齿的长,mm;d为捡拾滚筒外直径,mm;e为偏心距,mm,偏心距e=65~70 mm,取e=70 mm,故偏心伸缩扒齿的长l=270 mm。

2.4 打捆装置

打捆装置由转辊、打捆机动力接入齿轮、转辊链轮、传动链条等组成,其中打捆机前侧板上安装有7根转辊,打捆机后侧板上安装有5根转辊。转辊呈八边形,其中转辊的外接圆直径为150 mm,所回收的残膜的最大直径为600 mm。打捆过程中,残膜不与转辊发生缠绕,在卸膜工作状态时可切断打捆装置的输入动力。

2.4.1残膜成捆室的设计

常见的成捆室结构有方形和圆形2种,方形成捆室常用于作物秸秆的打捆,其结构比较复杂,需要配套较高的动力。圆形成捆室常用于青储饲料的打捆,结构简单,体积较小。所回收的残膜具有内松外紧的特点,故在本设计中选用了圆形成捆室。

残膜成捆室由一组钢管制成的转辊排列成螺旋线形状构成(图6)。以残膜成捆室为中心,喂入口下端3个转辊按螺旋线方向依次缩进固定距离,打捆机转辊呈逆时针旋转,所回收的残膜呈顺时针旋转,当残膜旋转到一定高度时,残膜的上升速度基本为零,在残膜自身重力下产生回落,残膜在成捆室中不断旋转形成膜捆,在旋转过程中将残膜上的碎土漏掉[20-23]。

1.八棱转辊;2.脱膜转辊;3.残膜1.Octagonal roll; 2.Stripping roll; 3.Residual filmD,所回收残膜直径;D1,转辊所构成圆的直径;d1,八棱转辊的外接圆直径。D is the diameter of the recovered residual film; D1 is the diameter of the circle formed by the roll; d1 is the diameter of the circumcircle of the eight edge roll.图6 残膜成捆室结构示意图Fig.6 Structural diagram of circular bale chamber

参照秸秆圆捆打捆机的设计,所回收残膜的直径为D,八棱转辊的外接圆直径为d1,则转辊所构成圆的直径为D1=D+d1/2,此时需13根转辊,调整八棱转辊的位置为残膜成捆室留有足够的喂入空间,去掉1根转辊,故八棱转辊的设计总数为12根,其中前侧板布置7根,后侧板5根。

2.4.2打捆装置转辊的选择

转辊是打捆装置的关键部件,残膜被喂入到成捆室之后,在转辊的作用下打成圆捆,目前我国使用最广的有多边形转辊和圆形转辊2种。

圆形转辊大多用于作物秸秆的打捆,由于作物秸秆在物理特性上较残膜表面粗糙,摩擦因数大,不易堵塞。而将圆形转辊应用于残膜打捆时,由于残膜表面光滑,极易与圆形转辊发生缠绕,缠绕到极限位置时,相邻转辊之间无法容纳更多的残膜,从而导致传动系统超负荷运转,打捆装置无法工作。为尽量避免缠绕,残膜打捆装置中的转辊选择八边形转辊,设计转辊长度为1 400 mm,直径为150 mm。

2.4.3脱膜转辊的设计

脱膜转辊安装在打捆装置后侧板上,与转辊及伸缩扒齿直接接触,同时起脱膜及喂入残膜的作用,由脱膜轴和脱膜叶片组成。脱膜转辊上均布有2对脱膜叶片,脱膜叶片与脱膜轴焊合,脱膜叶片高45 mm,脱膜轴及脱膜叶片的旋转直径为100 mm,脱膜叶片用于安装脱膜的柔性材料,常用的柔性材料有橡胶板、绵纶带、编制带和尼龙丝,在本设计中脱膜的柔性材料选择橡胶板,安装在脱膜叶片外边缘的1/3处,脱膜及喂入效果较好[24]。

2.5 卸膜装置

卸膜装置由卸膜导板油缸、卸膜导板、随动导板、打捆机升降导轨、打捆机升降油缸等组成(图7),其中随动导板设在打捆机前端下方,同时起导土和辅助卸膜作用。自卸装置采取先提升再卸膜的方式,当成捆室内残膜集满后,对打捆机整体进行提升,提升到卸膜高度之后,操纵卸膜液压油缸,打捆机打开一定角度的同时随动导土板被用作辅助卸膜导板,使打成圆捆的残膜滑动到卸膜导板,操纵卸膜导板液压油缸将卸膜导板提升,残膜顺卸膜导板滑向已作业地块,完成卸膜工作。

1.卸膜导板液压缸;2.卸膜导板;3.打捆机升降液压缸;4.打捆机转辊;5.卸膜液压缸;6.随动导土板;7.打捆机升降导轨;8.打捆机安装架1.Unloading guide hydraulic cylinder; 2.Unloading guide; 3.Baler lifting hydraulic cylinder; 4.Baler rol; 5.Unloading hydraulic cylinder; 6.Follow-up guide; 7.Baler lifting guide; 8.Baler mounting frame图7 卸膜装置结构示意图Fig.7 Structure diagram of film unloading device

3 田间试验

3.1 试验条件

为验证膜面清洁打捆自卸式残膜回收机的作业效果、得到最优工作参数,2019年11月在甘肃省金昌市进行田间试验。试验地为玉米根茬地,种植幅宽1 400 mm,每3行为一种植幅宽,每行间距500 mm,土壤紧实度约为220 kPa,0~50 mm的土壤湿度约为17%,地膜表面玉米秸秆含量约200 g/m2,试验田面积为1 hm2,配套世纪红1404拖拉机,驾驶员技术娴熟。

3.2 试验指标

依据GB/T 25412—2010《残地膜回收机》[25],将试验中测得的残膜拾净率和含杂率作为试验指标,计算公式如下。

残膜拾净率:

(6)

式中:J为残膜拾净率,%;W为作业后的残膜质量,g;W0为作业前的残膜质量,g。

残膜含杂率:

(7)

式中:Z为残膜含杂率,%;G1为回收残膜中玉米秸秆的含量,g;G2为未回收残膜中玉米秸秆的含量,g。

3.3 试验方案

田间试验测试区域的长度大于100 m,宽度可以适应机具在田间往返3个工作行程。在测试区域选取两批40个测试点,第一批测试点为20个,作为试验前测试点,用来收集作业前残膜。第二批20个测试点选取在第一批附近但不重叠区域,作为作业后的测试点,用来收集作业后残膜。测试点在选取时沿地块对角线的1/4~1/8的区域再加2条对角线的交点构成,然后以1.11、1.39、1.67、1.94 m/s的速度分别进行试验。

试验后,将作业前后测试点在地表及土壤深度100~150 mm的残膜取出,作为试验样本,清洗其表面的尘土晾干后用精密电子天平(精度为0.000 1 g)进行称重,并计算其平均值,按式(6)计算残膜拾净率;再将作业前后40个测试点所回收残膜中参杂的玉米秸秆收集作为样本,按式(7)计算残膜含杂率。

3.4 试验结果

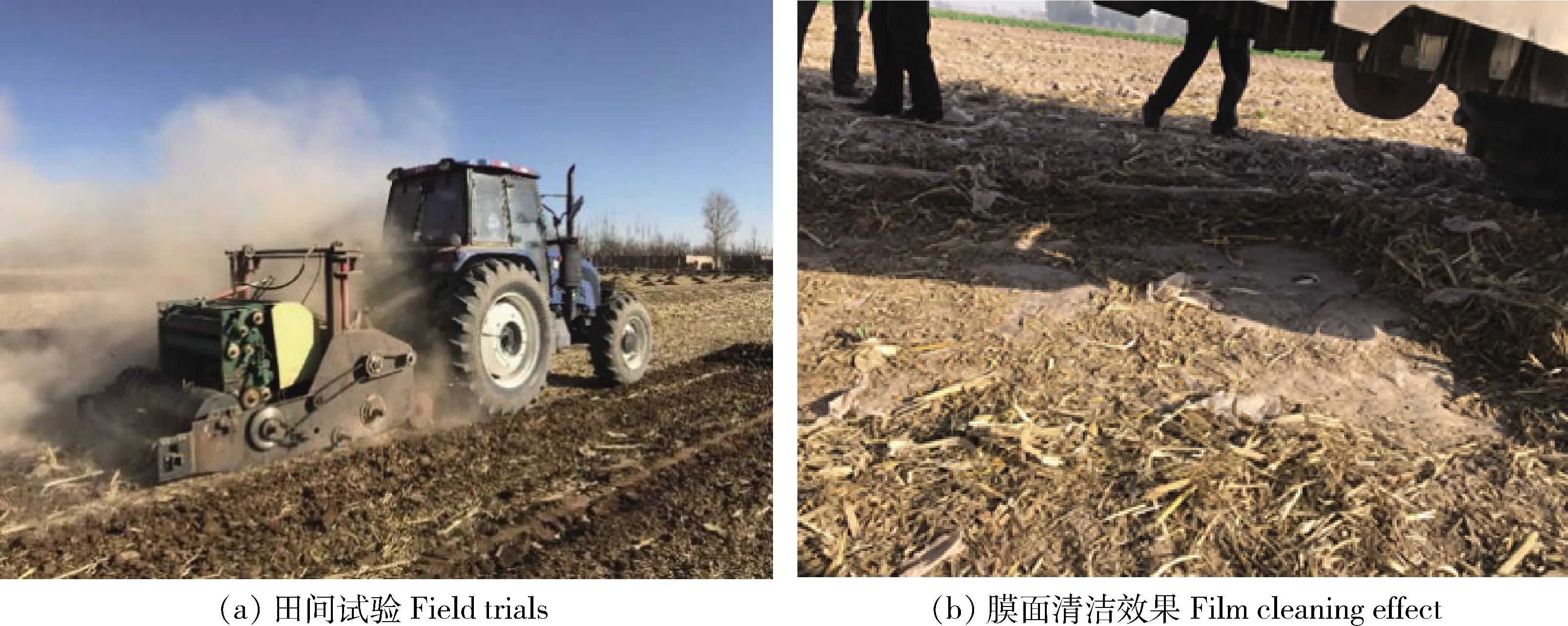

膜面清洁打捆自卸式残膜回收机田间试验及膜面清洁效果见图8,试验过程中机具能够平稳运行,无故障现象发生。试验结果见表2,根据试验数据及式(6)、(7),可以得到:当作业速度为1.11~1.94 m/s 时,残膜的平均拾净率为91.25%,含杂率为3.77%,当作业速度为1.39 m/s时,残膜的拾净率为92.46%,含杂率为2.15%,此时为较适宜的作业速度,可以有效实现膜土分离、膜杂分离、地膜回收利用效率高,且可以达到GB/T 25412—2010《残地膜回收机》规定的残膜拾净率标准。

图8 膜面清洁打捆自卸式残膜回收机田间试验及膜面清洁效果Fig.8 Field test drawing and cleaning effect drawing of film surface of self unloading film recycling machine

表2 膜面清洁打捆自卸式残膜回收机田间试验结果Table 2 Field test results of film surface cleaning and bundling selfunloading residual film recovery machine

试验过程中,当机具作业速度较高时,会出现残膜漏捡现象,其原因是作业速度较快时导致部分边膜在起膜的过程中遗漏。此外,在机具前进时,起膜铲会将根茬从中破开,由于玉米根茬较大,使压在根茬下方的少许残膜无法捡拾。

4 结 论

针对河西灌区玉米机械化收获作业后存在的地膜回收难、含杂率高和可利用价值低等问题,本研究设计了一种膜面清洁打捆自卸式残膜回收机,能够一次性完成膜面清洁、地膜捡拾与自动打捆卸膜作业,主要结论如下:

1)对膜面清洁装置中灭茬甩刀结构形状、数量及在刀轴上的排列方式和秸秆搅龙输送装置进行了设计,可实现将粉碎的秸秆输送到已作业地表;结合河西灌区的工况,对起膜铲的形状和入土倾角进行了分析,确定了最佳入土倾角α=23°,捡拾喂入装置中偏心伸缩扒齿长l=270 mm;根据河西灌区残膜分离特性,对打捆室和转辊的结构参数进行设计,确定打捆室中转辊的数量为12根,长度为1 400 mm,直径为150 mm,残膜成捆室的直径为600 mm。

2)田间试验证明,最佳作业速度为1.39 m/s,在最佳作业速度下,残膜拾净率为92.46%,含杂率为2.15%,可以实现膜土、膜杂分离,有效解决了秸秆残留附着在地面上造成的残膜难以回收及回收后含杂多、可利用价值低的问题。