电连接器接触体结构参数对插拔特性的影响分析

2020-11-16张晓彤陈宏超郝健男

张晓彤,鲁 男,陈宏超,青 春,郝健男

( 沈阳兴华航空电器有限责任公司,辽宁沈阳,110144)

1 引言

在航空电连接器中,开瓣式插孔接触体的地位举足轻重,插孔接触体的结构直接影响着插拔力、接触压力、插拔寿命等。国军标对接触体的最大插入力和最小分离力均有规定,通常希望拥有较大的插拔力,以保证电接触的稳定,提高接触体在微动环境下的接触可靠性。但是,插拔力的增加也伴随着更大的结构磨损,接触体每次插拔都会加重磨损甚至造成结构表面损伤,降低接触可靠性。接触体在插拔过程中最理想的状态是:插拔过程平滑流顺,结构体无表面损伤,插针、插孔紧密接触,接触电阻连续稳定。

国内外众多学者[1-3]对接触体几何形状与接触性能的关系进行过研究,并取得了良好的学术成果。Li Y[4]等对接触体间的插入力进行了分析并提出提高接触可靠性的措施。闻聪聪[5]应用ABUQUS软件计算了接触体单次插拔过程中的力学接触性能。王涛[6]通过研究给出接触体接触压力与结构尺寸的关系,并运用有限元法对接触压力进行仿真。

为深入研究接触体结构参数对插拔特性(插拔力、接触压力)的影响,基于有限元法完整提出了接触体机械特性有限元分析方法,建立接触体动力学模型,分析不同结构参数条件下插拔特性的变化情况,确定结构参数对机械性能的影响程度,为实际生产设计提供指导。

2 接触体插拔特性理论计算

2.1 接触压力计算

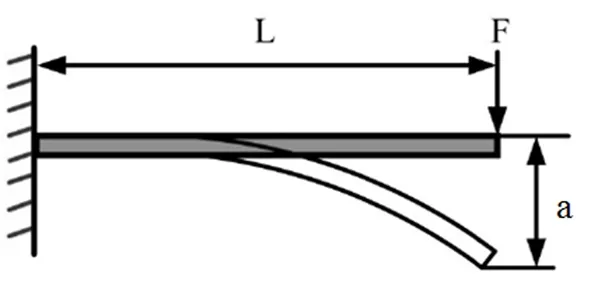

开瓣接触体可简化为图1所示的悬臂梁结构,由悬臂梁计算公式可得接触压力F为:

(1)

式中,E为弹性模量(单位:Pa),Ih为插孔横截面的惯性矩(单位:m.kg.s2),a为簧片弹性变形量,L为插孔簧片长度。

图1 插孔簧片悬臂梁模型

2.2 插拔力计算

接触体插合过程受力情况如图2所示,Ff为接触处摩擦力,Fn为法向接触压力,F为接触压力,Fi为插入力,接触面摩擦系数为μ,接触处摩擦力Ff=μFn。

图2 插孔插入过程受力示意图

插针在摩擦力Ff、法向接触压力Fn和插入力Fi的作用下处于平衡状态。由力的平衡关系可得到下式:

Fi=Fnsinα+Ffcosα

(2)

插孔在接触压力F、法向接触压力Fn和摩擦力Ff的作用下处于平衡状态。由力的平衡关系可得到下式:

Fncosα=F+Ffsinα

(3)

结合上式,可得接触压力F与插入力Fi之间的关系:

(4)

结合接触压力计算公式与上式,可得插入力与簧片弹性变形a的关系为:

(5)

当插针位移为S时,插孔弹片对应的弹性变形为:

Δα=Stanα

(6)

结合上式可得插入力与插入量的关系为:

(7)

对于开两瓣的接触体,插入力与插入量的关系为:

(8)

当插针头部完全插入插孔后,接触面之间的夹角α=0,则插入力的计算公式为:

(9)

3 接触体模型

3.1 插针模型及参数

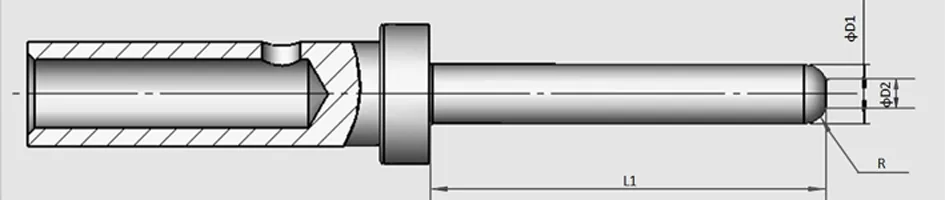

插针模型如图3所示,模型主要参数见表1。

图3 插针模型

表1 插针主要参数

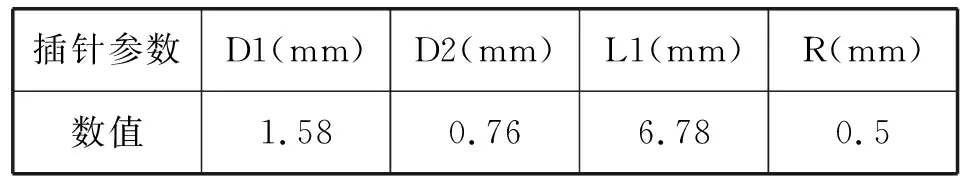

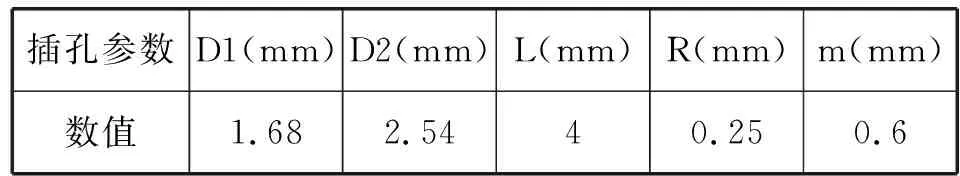

3.2 插孔模型及主要参数

插孔模型如图4所示,模型主要参数见表2。

图4 插孔模型

表2 插孔主要参数

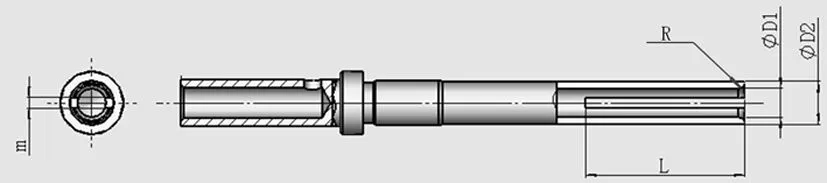

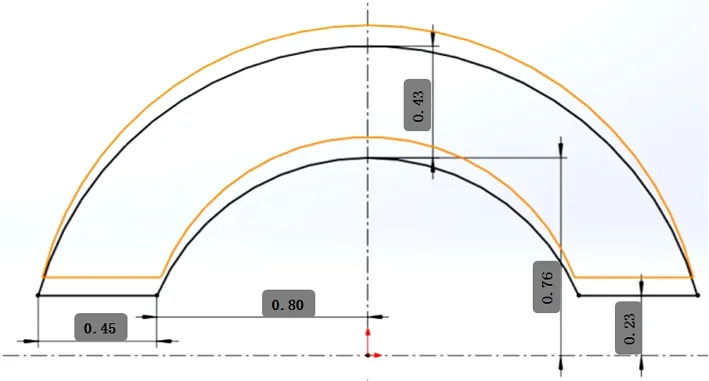

接触体缩孔尺寸如图5所示。

图5 插孔端部缩孔示意图

3.3 接触体有限元模型

根据接触体尺寸建立接触体几何模型,设定材料为理性弹性,弹性模量E=121GPa,泊松比μ=0.33。采用高阶三维 8 节点 Solid185 实体单元对模型进行网格划分。经过网格收敛性验证后,选定接触面所在的体单元尺寸为0.07mm,划分方法为扫掠网格划分;其余部分网格尺寸逐渐递增,划分方法为自动网格划分方法,有限元模型如图6所示。

图6 接触体有限元模型

接触类型为有摩擦接触,摩擦系数为0.16;接触形式为非对称接触;接触算法选用增强拉格朗日法;法向接触刚度设定为1。

4 接触体结构参数对插拔特性的影响

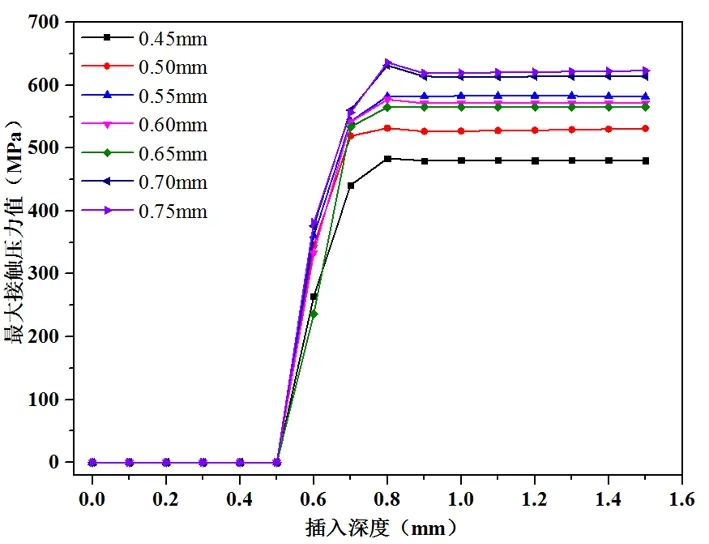

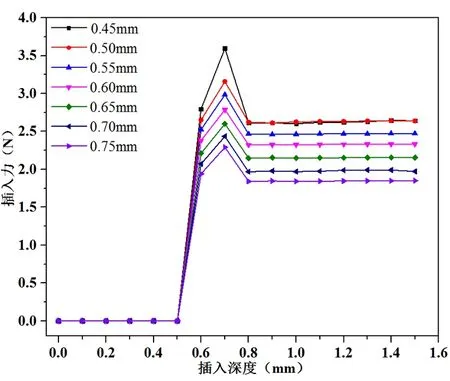

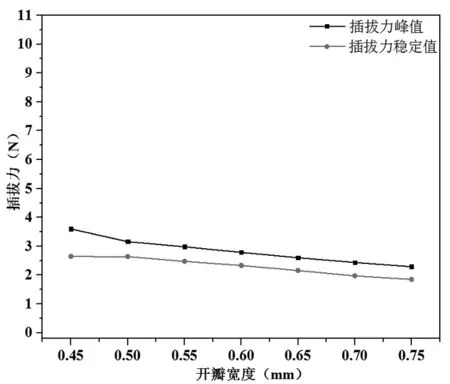

4.1 开瓣宽度对插拔特性的影响

为研究结构参数开瓣宽度对插拔特性的影响,保持其他几何参数不变,改变开瓣宽度m的大小,分别设置开瓣宽度为0.45mm、0.50mm、0.55mm、0.65mm、0.70mm、0.75mm进行系列计算,分析开瓣宽度对接触压力、插拔力的影响。接触体插拔过程近似对称,取插合过程进行计算分析。

图7 接触压力在插入过程变化曲线图

图8 插合过程插入力变化的曲线图

从数值计算结果可以看出,不同开瓣宽度条件下,最大接触压力和插入力在插合过程中的变化趋势基本一致。开瓣宽度与最大接触压力成正比,与插入力成反比。当开瓣宽度较小时,其对接触压力的影响要明显大于插入力;反之,对插入力的影响要明显大于接触压力。

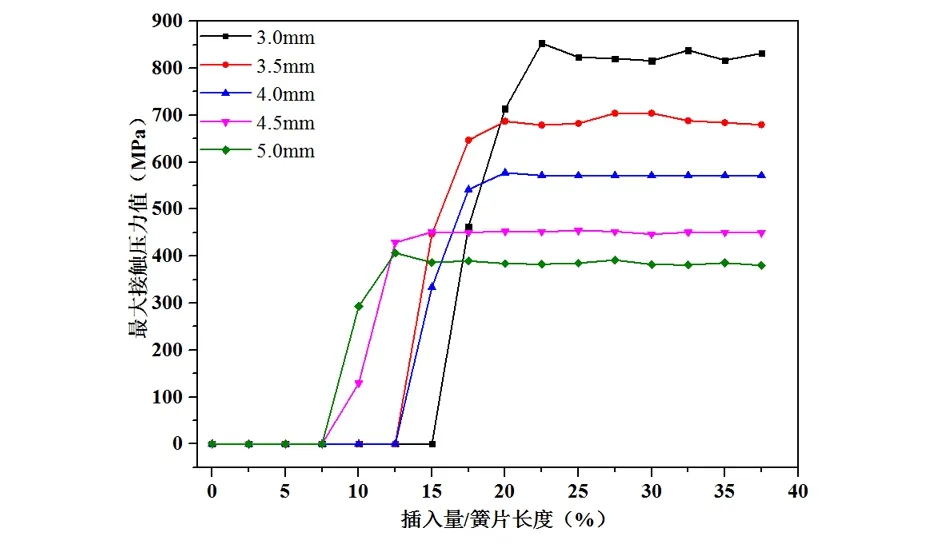

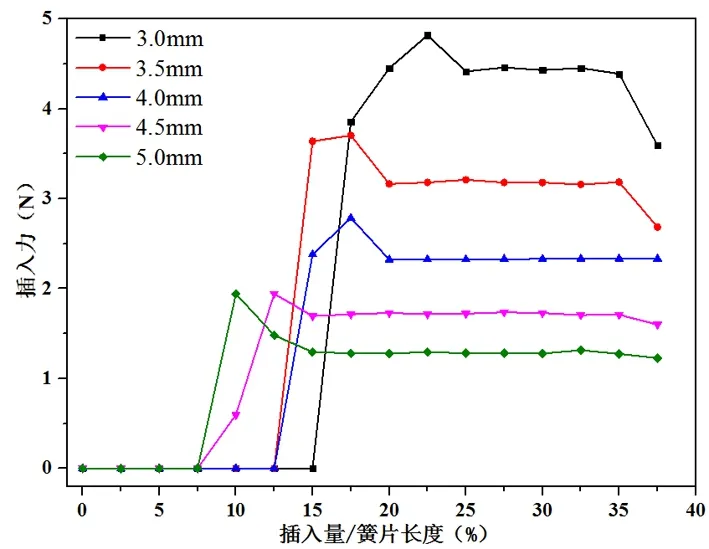

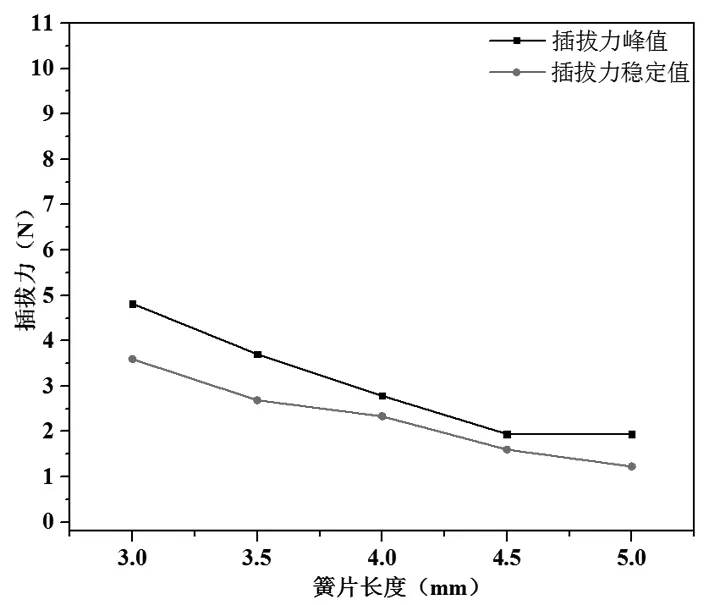

4.2 簧片长度对插拔特性的影响

为研究接触体参数簧片长度对插拔特性的影响,保持其他几何参数不变,改变簧片长度L的大小,分别设置簧片长度为3mm、3.5mm、4.5mm、5mm进行系列计算,分析簧片长度对接触压力、插拔力的影响。整个插拔过程,插针的最大插入量为簧片长度的37.5%。

图9 接触压力在插入过程变化的曲线图

图10 插合过程插入力变化的曲线图

从计算结果可知,簧片长度与最大接触压力、插拔力均成反比,且不同簧片长度对插入稳定性有明显影响,总体趋势上,簧片长度的增加可提高插拔稳定性。

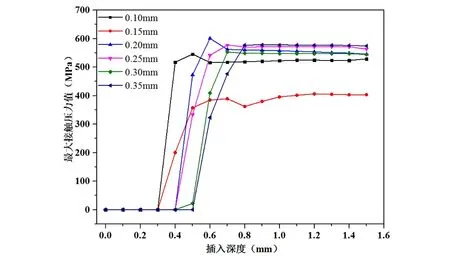

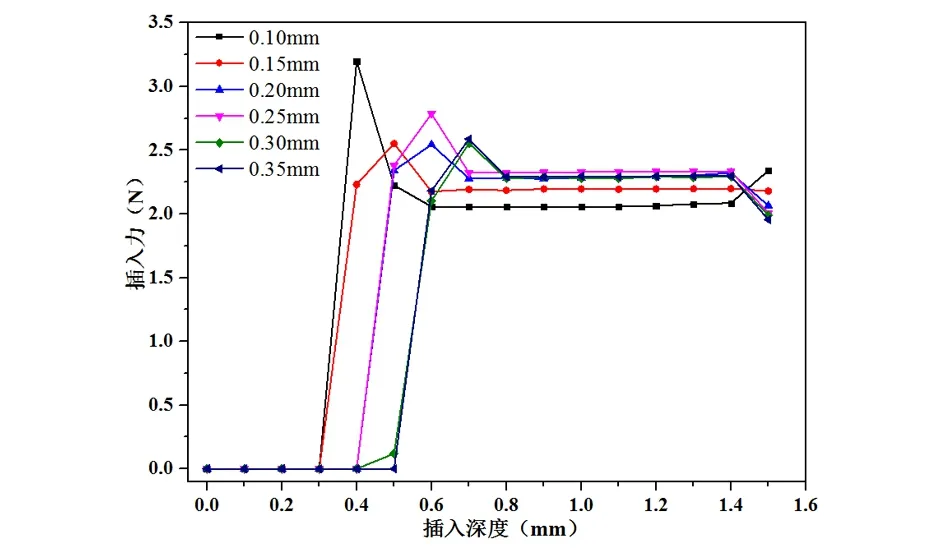

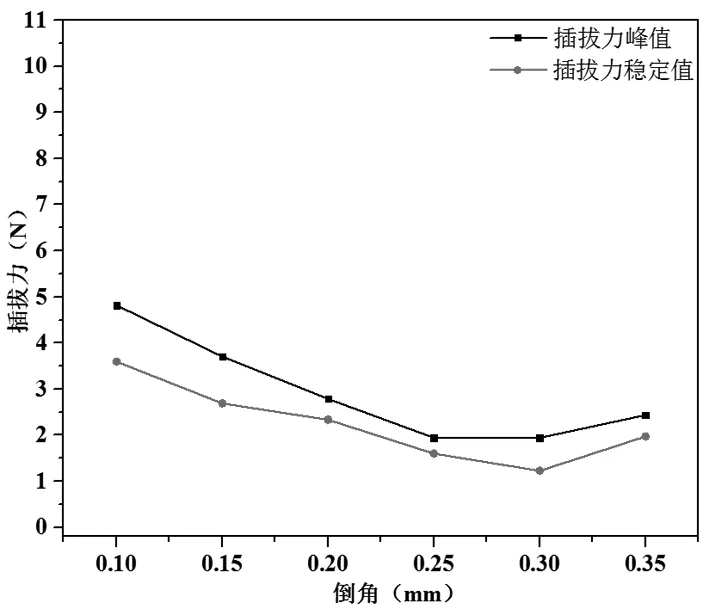

4.3 倒角对插拔特性的影响

为研究触体参数倒角对插拔特性的影响,保持其他几何参数不变,改变插孔倒角R的大小,分别设置倒角为0.10mm、0.15mm、0.20mm、0.30mm、0.35mm进行系列计算,分析插孔倒角对接触压力、插拔力的影响。

图11 接触压力在插入过程变化的曲线图

图12 插合过程插入力变化的曲线图

从计算结果可以看出,倒角对插拔特性的影响具有局限性,在倒角较小时,对接触压力和插拔力的影响较为明显,随着倒角尺寸的增加,影响力呈现下降趋势。

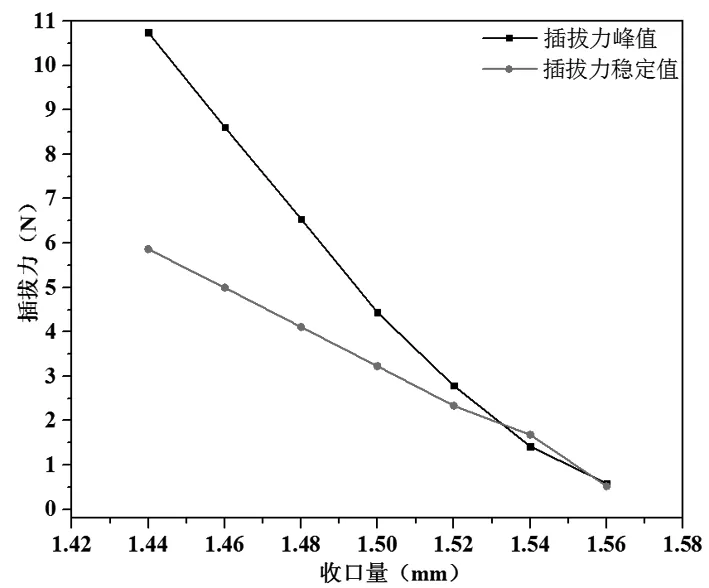

4.4 收口量对插拔特性的影响

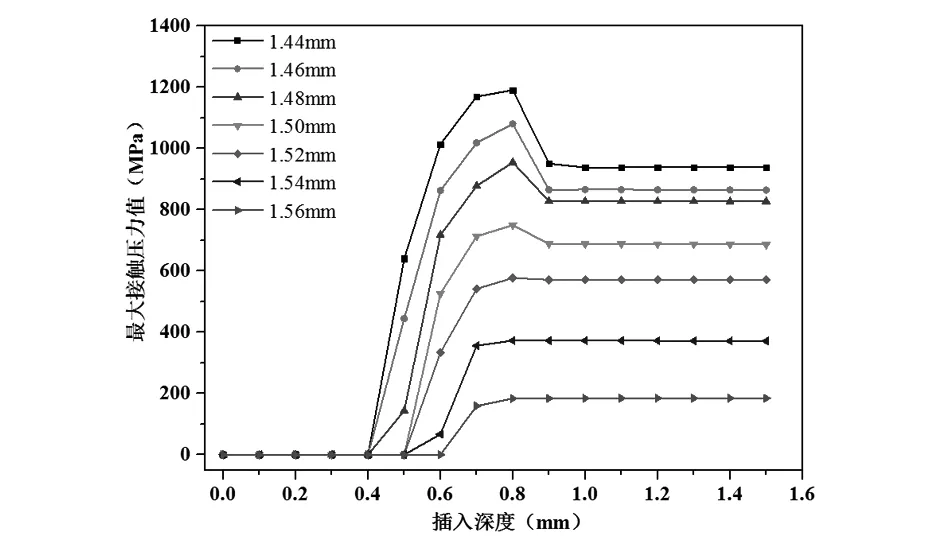

为研究接触体参数收口量对插拔特性的影响,保持其他几何参数不变,改变收口量的大小,分别设置收口量为1.44mm、1.46mm、1.48mm、1.50mm、1.54mm、1.56mm进行系列计算,分析收口量对接触压力、插拔力的影响。

计算结果表明,收口量与接触压力、插拔力均成反比。收口量对插拔特性曲线的影响仅限于数值上的变化,对曲线趋势基本无影响。

图13 接触压力在插入过程变化的曲线图

图14 插合过程插入力变化的曲线图

4.5 参数灵敏度分析

根据上述计算结果可知,在不同结构参数条件下接触压力、插拔力的变化趋势基本相同。刚开始插合时,随着插针位移的增加,插拔力、接触压力急剧增大,随着插针位移继续增加,插拔力趋于稳定。取插拔过程中插拔力峰值和稳定的插拔力值绘制图15~18所示的插拔力随结构参数变化的分布曲线。

图15 插拔力随开瓣宽度的变化曲线

图16 插拔力随簧片长度的变化曲线

图17 插拔力随倒角的变化曲线

图18 插拔力随收口量的变化曲线

从图中可以看出,开瓣宽度对插拔特性的影响并不显著。若在生产设计时,想通过适当降低开瓣宽度提高接触可靠性,除要考虑其影响程度的限制还应注意较小的开瓣宽度带来的更高生产要求以及槽与槽之间的后续加工难度。簧片长度与插拔力成反比关系,簧片长度增加后,插拔力有明显减小,该参数对插拔特性影响较显著,在接触体结构设计中,应重点关注。倒角对插拔特性的影响不是单一的线性关系,由于簧片壁厚因素的限制,不能设计过大或过小的倒角,在合理尺寸范围内,倒角对插拔特性的影响较小。对比其他结构参数的影响,收口量对插拔特性的影响十分显著,且其可在保证插拔特性变化趋势的前提下进行数值优化,具有较高的可控性,所以在实际设计时,此参数必须合理,它是影响电连接器可靠性的重要因素,需严格控制。

5 结论

以常用的开瓣接触体为研究对象,采用数值方法进行定量的计算,分析接触体结构参数对插拔特性的影响,基于仿真结果绘制出插拔特性随接触体结构参数变化的分布曲线图并给出具有普遍适用性的定性结论,为开瓣式接触体的设计及生产提供指导。