浅谈电缆成型的设计与制造

2020-11-16林殿夫于慧敏邵青伟周婧然

林殿夫,于慧敏,郭 胜,邵青伟,周婧然

(沈阳兴华航空电器有限责任公司,辽宁沈阳,110144)

1 引言

随着工业技术的迅猛发展,电缆已广泛应用于工业、农业、国防、科研等基础建设和高新产业中,其外观、功能多种多样,而成缆作为电缆生产过程中的重要环节,其主要参数的剪裁对电缆产品的品相、性能、成本都会产生深远的影响,合理的设计能够提升电缆产品的外观、质量,降低加工和维护过程中的成本。本文结合实际中的电缆设计、生产经验,将零散、模糊的内容进行系统性的汇总。

2 成缆的概念

2.1 成缆的定义

根据一定规则,把绝缘线芯集中绞合起来,并对绞合线芯之间予以填充、绞合线芯之外绕包包带的电缆成型过程叫做成缆。

2.2 成缆的分类

根据绝缘线芯直径是否完全相同,可将成缆分为对称成缆和不对称成缆。此外根据成缆时是否退扭,还可以分为退扭成缆(另名“浮动式成缆”)和不退扭成缆(另名“固定式成缆”)。

3 成缆的目的

把多根线芯集中绞合在一起可以制造出多芯电缆,其主要目的在于以下几个方面:

(1)有效减少电缆的整体体积与占用空间;

(2)增加线缆的圆整度、柔软度,大大增强适用性;

(3)使结构更加趋于稳定,提高了抗振动、抗冲击等机械性能;

(4)如果输入为三相电源信号,那么能够使三相磁场抵消,起到减少电能损耗的作用;

(5)减少材料定额,降本增效,节能减排。

4 成缆的主要参数

4.1 成缆方向

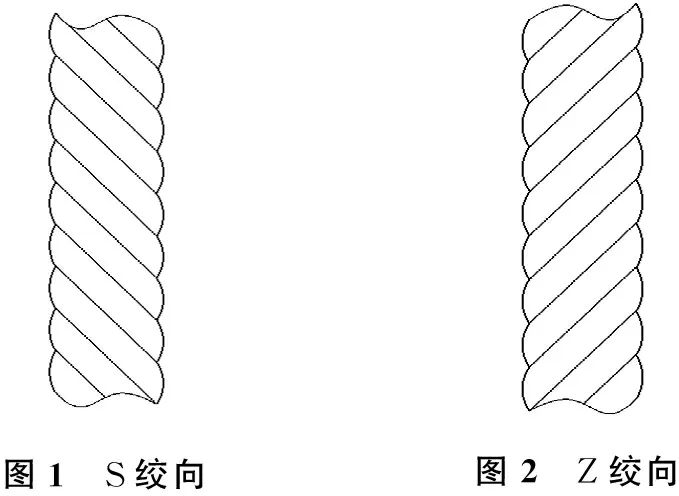

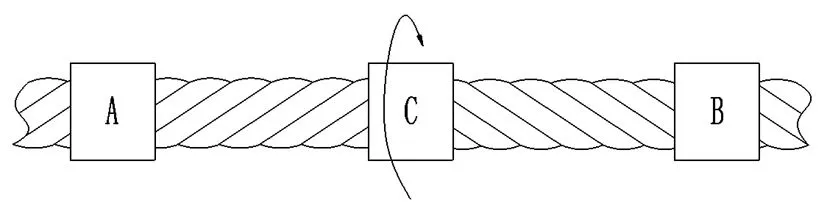

成缆方向分为S绞向、Z绞向。将电缆水平放置并向前看,向左旋转的为S绞向,反之为Z绞向,如图1、图2所示。此外电缆也可将绞合方向进行周期性改变,称为SZ绞合,如图3,成缆原理为固定A、B点,按箭头方向旋转C点,那么A-C段为S绞向,C-B段为Z绞向,故A-B-C整体为SZ绞合。

图1 S绞向 图2 Z绞向

图3 SZ绞合

在一些电缆(例如矿用电缆、控制电缆)的行业标准中规定成缆最外层方向为Z绞向。其它电缆在没有特殊要求时,习惯上最外层也采用Z绞向或SZ绞合。SZ绞合适用于光缆或承受拉力小的场所,其生产效率较高,具体按用户实际使用需求决定。

当电缆分层时,内层、外层的绞合方向可以相同,也可以相反。同向时电缆的柔软度较好,适用于外场测试场所;反向时外形规整、结构稳定,适用于固话通讯设备。设计者应结合使用环境确定选择。

4.2 节距、节距比

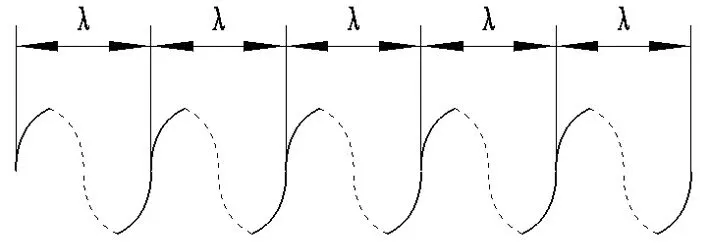

单线沿绞线轴线旋转一周所前进的距离叫绞合节距。在测绘样件时,应测量多个节距除以线芯旋转周数,以提升准确性[1],还可采用GB/T4909.2-2009中5.5规定的直接法、纸带法。节距与直径的比值叫节距倍数或节距比。

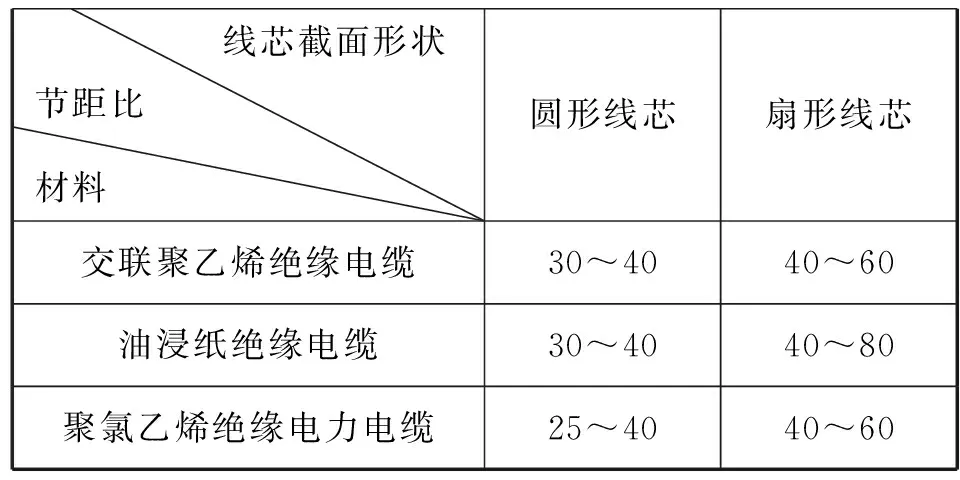

成缆节距通常以节距比的形式进行规定,其余导体、绝缘的类别和使用环境息息相关。一般在频繁移动、要求柔软性好或传输大电流的场合选用小节距比电缆,反之选择大节距比电缆,例如在塑料绝缘控制电缆中,规定固定敷设部分节距比小于20,移动部分节距比小于16。此外,扇形线芯采取不退扭成缆,为降低线芯所承受的扭矩,一般比圆形线芯的节距比更高,如表1所示。

表1 不同线芯截面形状的节距比

4.3 绞入系数、绞入率

在绞线的一个节距内,单线实际长度与绞线节距长度的比值为绞入系数,即L/λ。单线实际长度与绞线节距长度的差与绞线节距长度的百分比为绞入率,即(L-λ)/λ×100%。

图4 绞线状态时节距长度为λ

图5 拉伸成直线状态时的实际单位长度为L

5 成缆的过程

5.1 绞缆

通信电缆的电缆芯由若干个线组绞合而成,电缆绞合的过程叫做绞缆,一般可分为束绞、同心绞、单位绞。

束绞是将线对组、星绞组以同方向、不分层地绞合成电缆;同心绞是将线对组、星绞组以同心分层式地排列成电缆;单位式绞合是先将若干个线对组、星绞组构成一个单元,再将若干个单元以束绞、同心绞的方式进行绞合[2]。

上述的线对组、星绞组结构见图6、图8,在星绞组的中心位置还可以增添一根橡胶加强筋,用以增加其强度。

5.2 填充

由于多数形状无法实现密铺,在绝缘线芯的成缆过程中,线芯之间通常会产生空隙,,如图6~9所示。经实测,其空隙率见表2。这些空隙通常是不必要的,除了小截面积的多芯电缆外,一般电缆都须要填充,如不对其空间进行填充,那么电缆的外观、耐温等级、机械强度均会受到较大影响。

图6 两芯成缆图7 三芯成缆图8 四芯成缆 图9 五芯成缆

表2 多芯成缆后截面积及空隙率情况

选择填充物质要遵循“三不能”原则[3]。即不能吸水、不能低于电缆工作温度、不能与其接触的材料发生有害的相互作用,常用的材料有辐照交联聚乙烯、氟化碳化氢、聚酰亚胺、橡胶芯、棉纱、混合编织物、发泡填充带等等,其中聚乙烯胺是商业和低频领域中的普遍材料;氟化碳化氢和聚烯烃则在高频领域里占有优势;若有耐应力的需求,则多选用不锈钢丝、不锈钢带、复合钢带等合金材料;若有阻燃耐火需求,则多选用无尘岩棉绳、玻璃纤维丝等氧指数不低于30%的难燃材料。设计者应按实际情况进行裁剪选择。

电缆在填充后,将会达到如下的预期效果:

(1)提高耐挤压、耐振动等性能;

(2)提高致密结构,有助于散热能力;

(3)提高电缆的外观圆整度。

5.3 包带

在成缆线芯表面绕包隔离层、绝缘皮、扎紧带等材料的过程叫包带,包带层通常起到隔离、绝缘、扎紧的作用[4]。

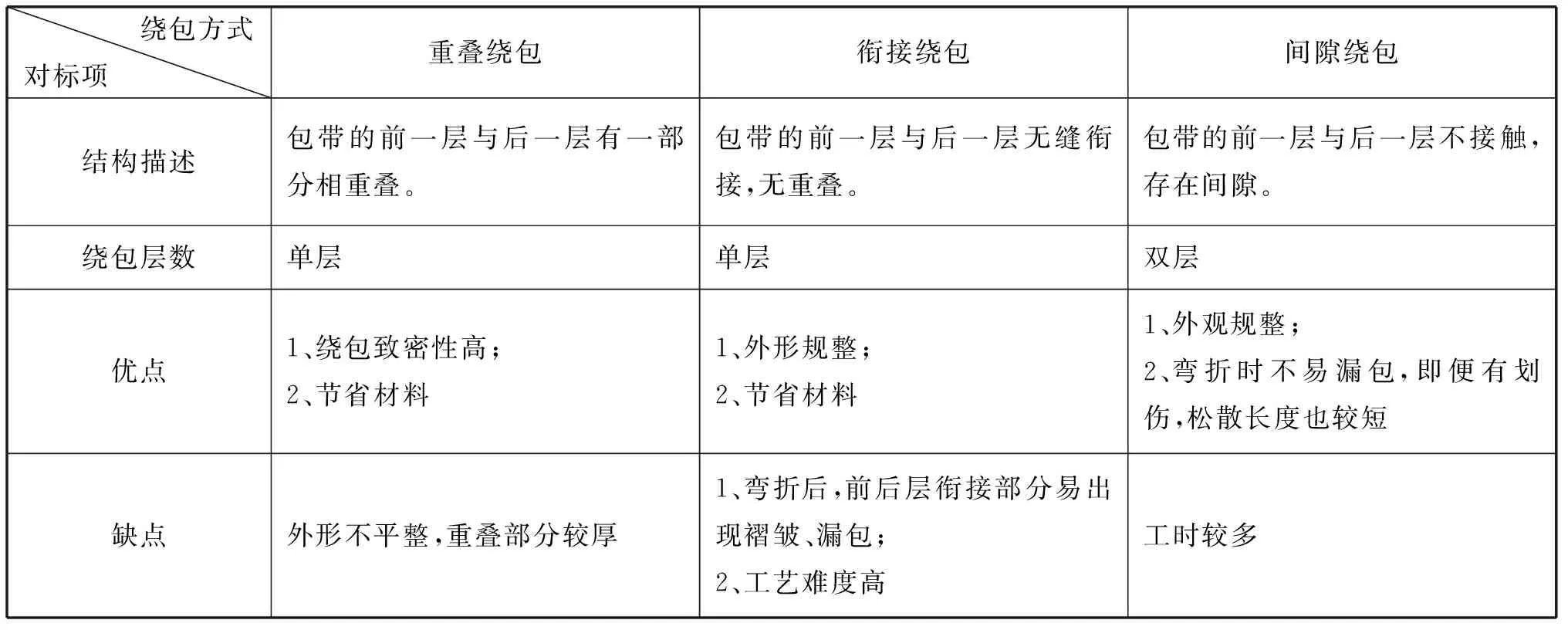

一般地,包带的绕包有三种形式:重叠绕包、衔接绕包、间隙绕包。其中重叠绕包、衔接绕包为单层绕包,间隙绕包为双层绕包。各自结构特点及优缺点见表3。

表3 三种绕包方式对比

电缆在包带后,将会达到如下的预期效果:

(1)防止绝缘层之间产生粘合;

(2)防止护套工艺时,线芯发生松股,起到集束作用;

(3)提高电缆的柔软度。

6 成缆的设备

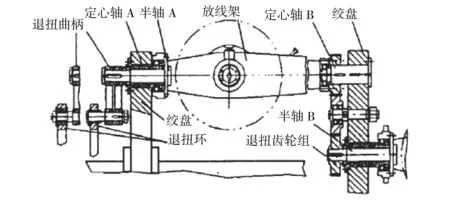

用于成缆(绞缆、填充、绕包)的生产设备,称为成缆机。通常其具有两个要素,一是所有单线围绕设备的中心做轴向旋转,二是使整个绞合电缆向前做直线运动。成缆机分为笼式成缆机、管式成缆机、盘绞式成缆机,根据是否退扭、芯数多少、速度快慢等方面的需求来选择[5]。笼式成缆机能够实现退扭,可以同时完成多个绞层,但速度较慢;管式成缆机离心力小、转速高,所以其不能退扭,但生产效率较高;盘绞式成缆机既能实现退扭,速度也较快,造价昂贵,是一种新型成缆机。现阶段笼式成缆机的应用较为普遍。

图10 笼式成缆机

无论哪一种成缆机,一般由放线部分(大多为放线架)、绞盘、定心轴、牵引装置、收线装置等机构组成。

7 成缆的质量管控

须对电缆的单丝外径、绞向、绞合节距、直径、直流电阻、外观品质、长度等进行检验和记录。

成缆机转速不当会引起节距错误,放线张力的不均匀会引起单线断裂,张力过大会导致跳线,张力过小会导致单线拱起[6]。同时绞线表面还应紧凑、完整,禁止有断头、缺股、松散等现象。这些常见的错误应在实操中尽可能避免。

8 结束语

电缆的成型是一门综合性较强的技术,由于产品的功用、应用场景存在很大差异,成缆的参数、选材、工艺也不尽相同,设计者可在本文的阐述分析基础上,结合不同的使用需求,提出不同的设计、工艺方案,对常见问题也应采取正确方法处理解决。