低负载量Ru/Al2O3催化剂上对苯二甲酸二甲酯加氢制1,4-环己烷二甲酸二甲酯活性研究

2020-11-16李文龙宋元江王雪峰彭颖娟

李文龙,宋元江,李 扬,王雪峰,彭颖娟

(西南化工研究设计院有限公司国家碳一化学工程技术研究中心工业排放气综合利用国家重点实验室,四川 成都 610225)

对苯二甲酸二甲酯(DMT)一次加氢制得的1,4-环己烷二甲酸二甲酯(DMCD)是近年来备受国内外关注的一种重要化工中间体[1,2],广泛用于合成聚酯树脂、聚酰胺、醇酸树脂、增塑剂。在国外,目前仅有美国Eastman Chemical公司及日韩合资的SKNJC公司实现了以DMT选择性加氢制取DMCD的大规模工业化生产。在国内,受到技术壁垒的制约,实现工业化生产的仅有凯凌化工(张家港)有限公司、江苏康恒化工有限公司两家企业。因此,开发适于该反应过程的催化剂及反应工艺无疑具有重要的应用价值和实际意义。

王晓会等[3]制备了高分散的5%Ru/AC(质量分数)催化剂,四氢呋喃做溶剂,在间歇反应釜中进行加氢实验,反应温度110℃、压力3.0 MPa时,DMT转化率99.0%,DMCD选择性96.5%。任国卿等[4]以3%Ru/Al2O3为催化剂,甲醇做溶剂,在反应釜中液相催化DMT加氢,在95℃、4.5 MPa条件下,DMT转化率和DMCD选择性分别高达100%和98.81%。臧涵等[5]以4.95%Ru-0.05%Pd/C为催化剂,异丙醇为溶剂,在反应釜中液相催化DMT加氢,温度140℃、压力4.0 MPa时,DMT转化率为99.8%,DMCD选择性为96.3%。李志宇等[6]采用水热表面原位生长法制备了高分散负载型0.5%Pd/HTc-Al2O3催化剂,以乙酸乙酯为溶剂,在固定床中进行加氢实验,发现反应温度160~200 ℃、氢气压力5~7 MPa下,DMT转化率大于99%,DMCD选择性大于95%,具有高催化反应活性与较好稳定性。赵耀等[7]通过浸渍法制备了1.5%Pd-0.2%Ru/β-Al2O3催化剂,以DMCD为溶剂,在滴流床中进行加氢实验,发现反应温度190℃、反应压力6.0 MPa时,DMT转化率和DMCD选择性分别为98.7%、81.3%。由上述分析可知,采用间歇反应进行DMT加氢能够获得较高的DMT转化率和DMCD选择性,但贵金属Ru的负载量偏高(≥3%),催化剂成本偏大,且间歇反应不利于工业连续生产;采用固定床或滴流床反应器,以Pd为主要活性组分,具有较高催化活性,但Pd价格远高于Ru,催化剂成本同样较大。

本研究采用浸渍法制备较低Ru负载量(0.55%)的Ru/Al2O3催化剂,在固定床中对其催化DMT加氢反应进行研究,并考察不同焙烧温度对催化剂表面活性物种和DMT加氢活性的影响,最后初步探讨催化剂失活的原因。

1 实验部分

1.1 主要原料和试剂

三氯化钌水合物,AR,阿拉丁试剂厂;对苯二甲酸二甲酯 (DMT),AR,阿拉丁试剂厂;乙酸乙酯,AR,科隆试剂厂;γ-Al2O3载体,3 mm×3 mm,西南院自制;高纯氢,99.999%,成都金克星;高纯氮,99.999%,成都金克星。

1.2 催化剂的制备

Ru/Al2O3催化剂采用RuCl3溶液浸渍氧化铝颗粒制备。准确称取一定量的γ-Al2O3载体,然后按照所需化学计量比准确配置RuCl3溶液,其中Ru负载量质量分数为0.55%,等体积浸渍4 h,110℃干燥24 h后于不同温度(200℃、350℃或500℃)下焙烧4 h,获得不同催化剂,标记为Ru/Al2O3-x(x表示焙烧温度数值),未经焙烧催化剂标记为Ru/Al2O3。

1.3 催化剂的表征

催化剂XRD表征采用荷兰帕纳科公司 X′Pert-ProMPD型X射线仪。Cu靶Kα辐射源,管电压40 kV,管电流40 mA,2θ扫描范围为10°~90°, 扫描速率10(°)/min,所有谱线均未经背景扣除。

催化剂的比表面表征采用Micromeritics ASAP2020型自动吸附仪。测定前样品300℃抽真空干燥、脱气8 h,测定温度-196℃。采用BET方法计算比表面积,BJH方法计算孔径,总孔容由相对压力(p/p0)为0.99处吸附的N2体积得到。

采用TP-5080型全自动多用吸附仪进行催化剂的H2-TPR实验。首先在N2气氛下105℃预处理样品1 h,然后降至室温,切换气体为5%H2-N2,控制流量30 mL/min,以10℃/min的升温速率升至500℃。

1.4 催化剂的评价

催化剂评价在固定床中进行。反应管内径1.2 cm,装填4 g催化剂,催化剂上段和下端分别装入大小3 mm的玻璃珠用于气体的均匀分布。控制反应温度为190℃和反应压力为6.0 MPa,液相原料(DMT质量分数为3%的乙酸乙酯溶液)由计量泵送入反应装置,与H2并流通过催化剂床层进行加氢反应,其中H2流量为345 mL/min,氢酯比(物质的量比)为182:1。反应后的液相经冷凝收集,进行色谱定性分析和定量分析,气相直接排空。

2 结果与讨论

2.1 反应前催化剂表征结果分析

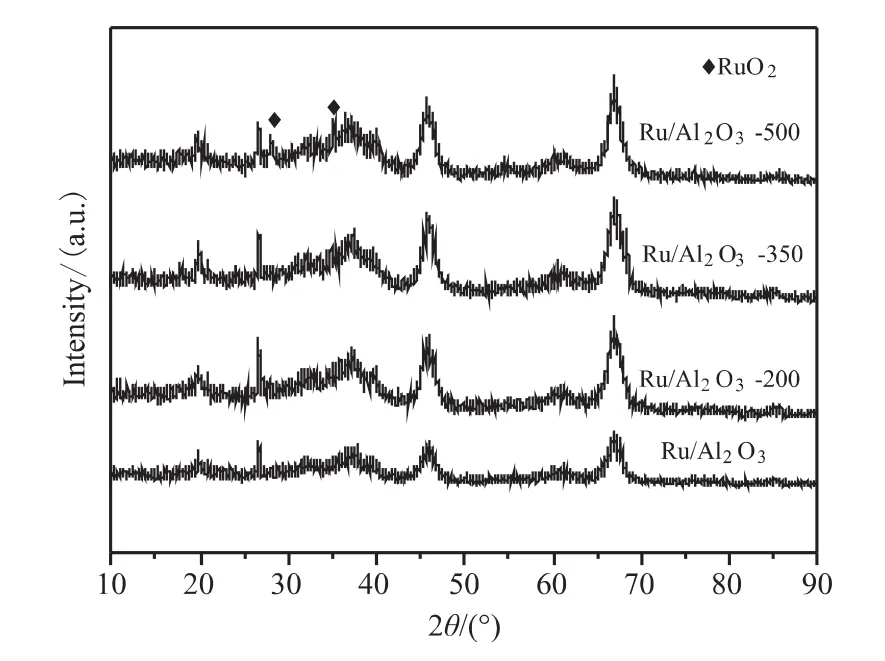

图1为不同温度焙烧的Ru/Al2O3-x样品XRD图谱。由图1可知,样品图谱主要表现为载体γ-Al2O3的特征衍射峰。与未经焙烧的Ru/Al2O3的特征衍射峰相似,经过200℃和350℃焙烧的催化剂衍射峰未观察到明显的Ru特征衍射峰,表明活性组分Ru在γ-Al2O3表面分散良好。经过500℃焙烧后的Ru/Al2O3-500样品衍射峰图中,在2θ为28°和35°处出现明显的RuO2特征衍射峰,这是由于随着焙烧温度的升高,RuO2在载体表面发生团聚,晶体颗粒增大[8]。

图1不同焙烧温度催化剂的XRD图Fig.1 XRD patternsofthe catalystsatdifferent calcination temperatures

图2为不同焙烧温度Ru/Al2O3-x样品的H2-TPR图。可以看出,不同焙烧温度的Ru/Al2O3-x样品的还原峰不同。未经焙烧的Ru/Al2O3,还原温度范围为100~200℃,其中最大还原峰出现在135℃左右,还原峰对应的还原物质为Ru的前驱体RuCl3[9,10]。随着焙烧温度的升高,Ru/Al2O3-x样品的还原峰依次向高温区偏移,并出现不同的变化。经200℃焙烧后的Ru/Al2O3-200样品出现两个还原峰,分别在168℃和217℃左右,其中168℃处还原峰的峰面积相对较小,对应还原物质为少量的RuCl3,而217℃处还原峰峰面积较大,对应于大量的RuO2物质[10,11],表明样品Ru/Al2O3-200经过200℃焙烧,载体表面大量RuCl3物质转变为了RuO2物质。当Ru/Al2O3-350样品焙烧温度进一步增加到350℃时,载体表面RuCl3物质完全转变为RuO2物质,其还原峰图仅在214℃附近出现还原峰。当焙烧温度进一步提高到500℃,样品Ru/Al2O3-500还原峰图再次出现两个还原峰,分别在215℃和258℃处,其中215℃处为RuO2物种还原峰,而258℃处还原峰可能对应于新形成的Ru氧化物。这是由于样品Ru/Al2O3-500经过高温焙烧后,载体表面的Ru物种发生团聚,形成新的较大颗粒的Ru物种,该结果与XRD分析结果一致;其次,形成的新物质可能与载体之间的结合力增强,使得还原该物质需要较高的还原温度,因此在258℃处出现一个新的还原峰。

图2不同焙烧温度催化剂的H2-TPR图Fig.2 TPR profiles of the catalysts at different calcination temperatures

2.2 催化剂活性评价结果分析

考虑到Ru/Al2O3-500催化剂经高温 (500℃)焙烧,RuO2在载体表面发生团聚,晶体颗粒增大,对DMT加氢反应活性和稳定性造成不利的影响;因此,本研究仅对未经焙烧、200℃焙烧和350℃焙烧的催化剂进行DMT加氢实验。图3和图4为催化剂催化加氢评价结果,可以看出,Ru/Al2O3-x经不同温度焙烧后,其催化性能具有一定的变化,其中,未焙烧催化剂Ru/Al2O3具有较好的催化活性,DMT转化率平均维持在97%左右,DMCD选择性平均维持在66%,且经过近120 h反应,未出现活性衰减现象,催化剂稳定性能良好。随着反应的进行,Ru/Al2O3-200催化剂,DMT转化率由最初的94%降低至90%左右,而DMCD选择性维持在87%左右,与未焙烧Ru/Al2O3相比,Ru/Al2O3-200催化剂的活性和稳定性稍差,DMCD的平均选择性提高了近19%;催化剂Ru/Al2O3-350经350℃焙烧后,其活性和稳定性进一步下降,而DMCD选择性却进一步提高。Ru/Al2O3-350催化剂经过120 h反应后,DMT转化率由最初的90%降低至84%,而DMCD的选择性提高到了93%左右,与Ru/Al2O3相比,DMT的转化率降低了7%左右,DMCD的平均选择性提高了近27%。

图3 不同焙烧温度催化剂加氢DMT转化率Fig.3 DMT conversion of the catalysts at different calcination temperatures

图4 不同焙烧温度催化剂加氢DMCD选择性Fig.4 DMCD selectivity of the catalysts at different calcination temperatures

由以上讨论可知,未经焙烧的Ru/Al2O3催化剂,具有较好的催化活性和稳定性,但DMCD选择性偏低。相较于较低的焙烧温度,采用较高的焙烧温度,催化剂稳定性变差,原料DMT转化率有所降低,但产物DMCD的选择性提高。

2.3 反应后催化剂表征结果分析

上述Ru/Al2O3-200和Ru/Al2O3-350催化剂经过一段时间的反应,原料DMT转化率明显下降,催化剂稳定性较差,造成二者失活的原因可能为反应过程中载体表面Ru物质发生团聚,或者催化剂表面发生积碳,覆盖了部分活性组分Ru。为了明确造成催化剂失活的原因,对反应后的Ru/Al2O3-200催化剂进行了表征分析。

图5为Ru/Al2O3-200催化剂反应前后的衍射峰图谱。可以看出,反应后Ru/Al2O3-200催化剂在2θ=21°和25°处新出现两个衍射峰,经对比认为,新出峰不属于碳等物质的衍射峰,也不属于Ru等物质的衍射峰。同时,在反应后Ru/Al2O3-200催化剂的衍射图谱中未检测到活性物种Ru的衍射峰,因此,催化剂的失活可能不是由于活性组分Ru发生团聚造成的。

图5 反应前后Ru/Al2O3-200催化剂的XRD图Fig.5 XRD patterns of the fresh and spent Ru/Al2O3-200 catalysts

表1为Ru/Al2O3-200催化剂反应前后的BET数据。相较于新鲜的Ru/A2O3-200催化剂,反应后的Ru/Al2O3-200比表面变化不大,而孔容和孔道半径明显减少。结合XRD分析结果,反应后的催化剂中并未检测到活性物质Ru的衍射峰,因而推测,催化剂经长时间反应后出现稳定性下降的原因可能为:催化剂表面活性物质Ru被反应过程中的杂质覆盖,造成活性中心数目减少,同时堵塞了部分载体孔道,进而影响催化剂的稳定性。

表1 反应前后Ru/Al2O3-200催化剂的BET分析Table 1 BET analysis of the fresh and spent Ru/Al2O3-200 catalysts

3 结论

(1)催化剂经过焙烧,载体表面Ru活性物种由RuCl3转变为RuO2,当焙烧温度升高至500℃时,表面RuO2发生团聚。

(2)相较于未经焙烧的催化剂,经200℃和350℃焙烧的催化剂在催化加氢过程中的稳定性和DMT转化率下降,DMCD选择性升高。

(3)催化剂表面活性物质Ru被反应过程中的杂质覆盖,造成活性中心数目减少是引起成催化剂失活的原因之一。