基于激光测距技术的火炮击针突出量测量方法

2020-11-16郑立评

胡 备,郑立评,于 杨

( 1.陆军工程大学石家庄校区 火炮工程系 ,河北 石家庄 050003;2.解放军第32140部队,河北 石家庄 050003)

火炮在射击过程中,击针击发引燃底火药。击针突出量是击针在击发时露出炮闩镜面的长度。击针突出量过小,容易发生不发火的故障;击针突出量过大,容易产生击穿底火的现象[1]。因此,合适的火炮击针突出量是确保火炮实弹射击安全稳定进行的前提条件。击针突出量数值的要求范围一般为2~4 mm,如某型火炮的击针突出量要求为2.0~2.38 mm.火炮在服役过程中,由于零部件的磨损老化,不规范的使用等原因,火炮的技术性能会逐渐劣化[2]。为确保训练安全,火炮在实弹射击训练前,必须对火炮的击针突出量进行检测,只有在火炮击针突出量大小符合要求的情况下才能进行实弹射击。

针对击针突出量传统检测方法带来的费时费力问题,设计了基于激光测距技术的火炮击针突出量测量系统。该系统能够在不提出闩体的条件下、定量测出火炮击针突出量,可提高检测效率、精度、安全性。

1 火炮击针突出量传统检测方法

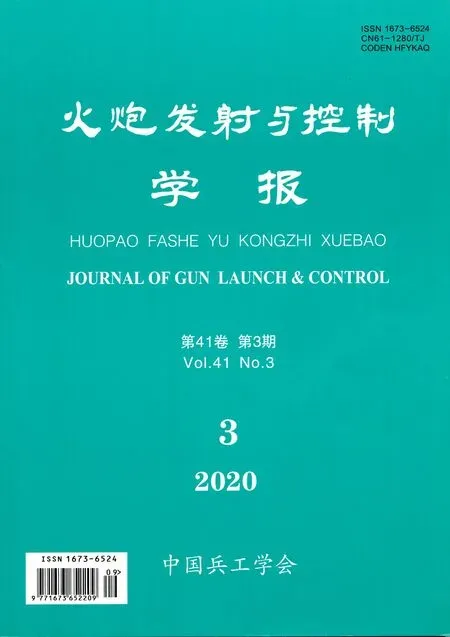

目前,国内外是使用检查规对火炮击针突出量进行检测。检查规是一个矩形平板,该平板的边上有长方形的深缺口和浅缺口,两个缺口的宽度都大于击针直径,检查规的结构如图1所示。检查规检测方法的具体操作步骤是:提出火炮闩体,取下击针簧;使击发机成击发状态,向里推击针到位;用检查规上的缺口在击针上方通过;当检查规上的浅缺口不能通过击针,检查规上的深缺口能够通过击针时为符合要求[3-4]。不同类型的火炮,检查规深缺口和浅缺口尺寸不一样。某型火炮的击针检查规的深缺口深度为2.38 mm,浅缺口深度为2 mm.

用检查规来检测击针突出量的方法虽然原理简单、设计巧妙,但是检测的前提条件是必须取下炮闩。通过调研发现检查规检测的方法会带来以下几点问题:

1)易出现意外情况,安全性不高。提取闩体时,官兵需要站在炮尾上将炮闩缓慢取出,此步骤可能会发生提取闩体过程中闩体卡住,解决此问题所耗时间长;另外对于某些大口径火炮,火炮的炮闩有60 kg左右,官兵在提取闩体过程中砸到脚的情况时有发生,安全性不高。

2)对检测环境要求高。提出闩体是在炮尾进行的,因此在炮尾处需要足够的空间以便操作人员取出炮闩。对于自行火炮来讲,由于环境的限制,空间狭窄,要取出炮闩十分困难、耗时长、效率低、不易于操作。

3)检测精度度低。击针突出量检查规检查的方法只能定性测量,不能定量测量。这种测量方法受人为因素影响较大,在检查规没有完全压紧闩体镜面或者检查规没有完全垂直于闩体镜面的情况下容易导致测量出的结果误差偏大,可能会出现该方法检测为合格但实际上不合格的情况。因此,检查规检测击针突出量的方法精度低。

2 硬件设计及测量原理

2.1 测量结构组成

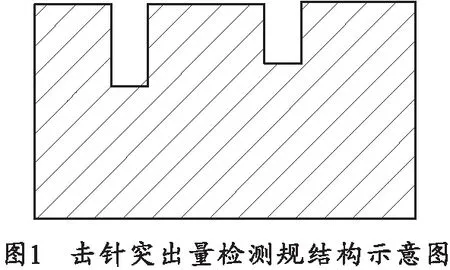

基于激光测距技术的火炮击针突出量测量系统的测量结构主要由激光位移传感器、十字滑台、伞状支撑结构以及相关固定装置等组成。图2为测量结构示意图,本测量结构大致分成支撑装置和数据采集仪两部分。

支撑装置是一个伞状定心结构[5],其作用是将整个测量装置固定在火炮身管内部。

激光位移传感器固定在十字滑台上组成数据采集仪,激光位移传感器用以采集传感器与闩体镜面和传感器与火炮击针尖端面的距离信号。本系统使用的是高精度的CMOS激光位移传感器,测量参考距离为50 mm,测量范围为±15 mm,测量精度在微米级,能够满足击针突出量的测量要求。

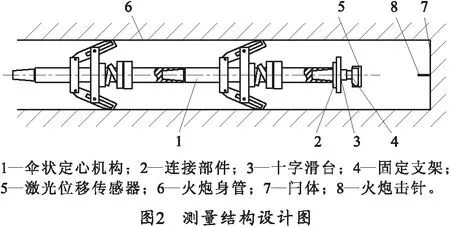

直线导轨滑台模组如图3所示,十字滑台由两个直线导轨滑台模组组装而成:一个直线滑台模组的滑台底座固定在另一个直线滑台模组的滑块上,两个直线滑台模组的丝杠相互垂直;步进电机转动带动丝杠上的滑块直线运动,激光传感器固定在另一个滑块上,这样就能够通过控制两个步进电机从而控制激光位移传感器进行二维移动。

连接部件用以连接数据采集仪与支撑装置且采用莫氏锥度连接,莫氏锥度用于静配合以精确定位,由于锥度很小,利用摩擦力的原理,可以传递一定的扭矩。莫氏锥度连接使得支撑结构与测量装置之间具有较强的机械稳定性,降低支撑结构的微动从而提高了测量的精确性,并且可以方便拆卸。

2.2 测量原理

本测量系统的主要思想是通过激光传感器与火炮闩体镜面距离和传感器与击针尖端面的距离的差值来计算击针突出量。

该测量系统测量火炮击针突出量的原理:火炮开闩,将整个击针突出量测量装置从火炮的炮尾伸入火炮身管内膛至适当位置,通过伞状定心结构将整个测量装置固定于该位置;而后对火炮进行关闩并击发动作;单片机的普通I/O口输出方向信号和脉冲信号给电机驱动器驱动十字滑台,滑台上的滑块带动激光传感器进行横向和纵向的步进运动;在运动过程中,激光传感器测得n组距离信号[6],通过A/D转换模块,距离信号转换为数字信号存储在单片机内;单片机对这些数字信号进行处理和计算得出火炮击针突出量的数值;单片机将火炮击针突出量的数值通过单片机内的液晶驱动模块传到LCD显示屏进行显示[7-8]。从而实现在无需提出火炮闩体的条件下,高效、精准地检测出火炮击针突出量。系统总体设计如图4所示。

3 算法实现

3.1 数据采集算法

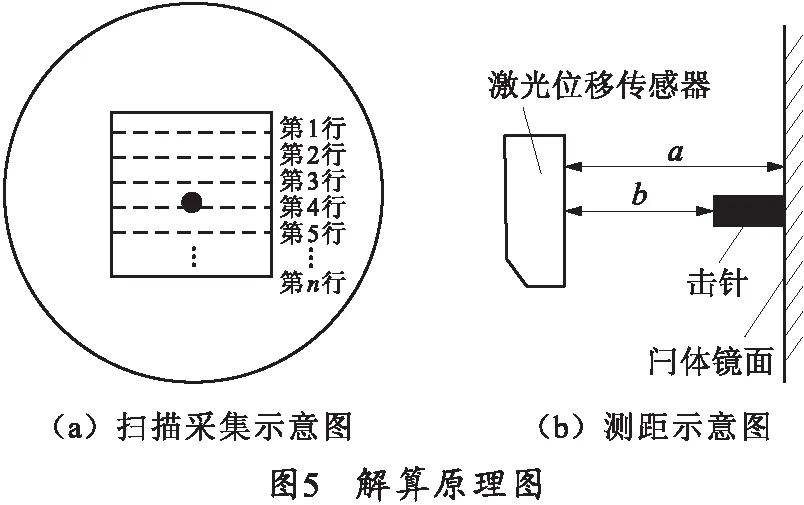

火炮击发后,击针的位置在理论上与火炮身管轴线共线。通过激光位移传感器与火炮闩体镜面距离和传感器与击针尖端面的距离的差值来计算击针突出量,最大的难题就是要确保采集到传感器与击针尖端面的距离,也就是必须确保传感器的激光束能照射在击针尖端面。虽然测量系统有伞状定心结构,但也不能完全确保在安装时激光传感器的发射器和伞状定心结构的轴线以及火炮身管轴线共线,也就是结构的装配存在着轴线对中误差。为解决该问题,本系统采用激光扫描式测量方法进行动态捕捉测量。

通过十字滑台的设计,激光传感器能够进行二维移动,如图5所示,通过控制步进电机使得激光传感器每次移动的位移为1.5 mm,移动1次,采集1次数据,一行采集完25个数据后,十字滑台带动激光传感器纵向移动1.5 mm,激光传感器采集下一行数据[9],如此反复共采集25×25个数据。即采集数据范围为一个37.5 mm×37.5 mm矩形,矩形的中心为伞状定心机构的轴心。通过查阅资料和实际测量可知,击针尖端面直径为2 mm左右[10],即大于传感器每次移动的步长1.5 mm.本系统采用的CMOS型激光位移传感器光束直径为70 μm,远小于击针尖端面直径。只要轴心对中误差范围在37.5 mm×37.5 mm矩形内,就能够确保传感器在二维扫描式测量时激光束照射在击针尖端面。查阅资料知,伞状定心结构的轴心对中误差在2 mm以内,远小于37.5 mm,该算法通过增大轴线对中误差的允许范围从而避免了轴线对中误差带来的影响。

3.2 软件设计

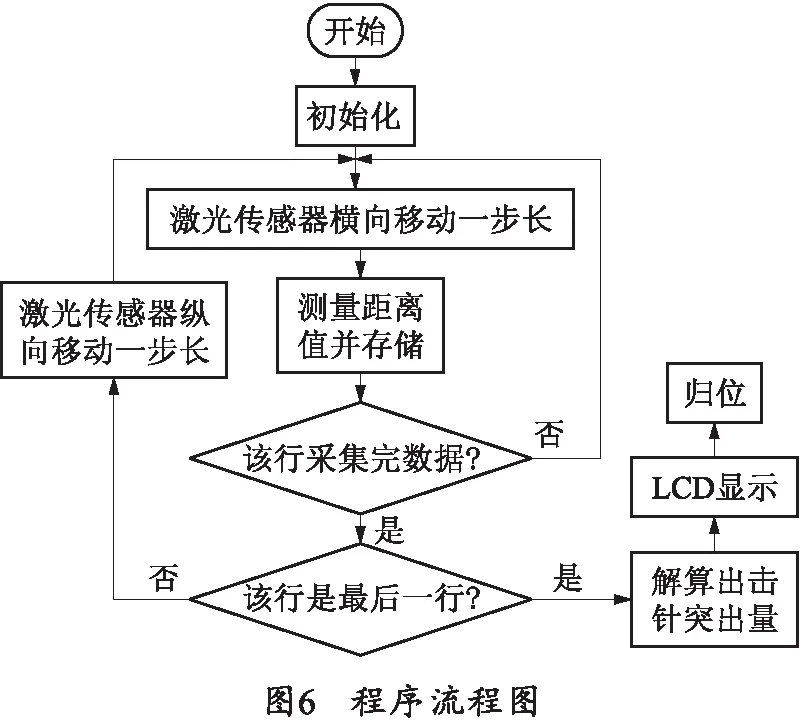

如图5(b)所示,通过算法找到25×25个数据中的最小值,也就是激光与击针尖端面距离b,以最小值为基准建立9宫格模型,将最小值相邻的所有有效测量数据进行平均得出激光到闩体镜面的距离a,则可得出击针突出量c=a-b.若b值是扫描范围中间的一个数据点,则b值相邻的有效测量值有8个,则a值是该8个数据值的均值;若b值是第3行的最后一个测量值,则b值相邻的有效值有5个,以此类推。测量系统程序流程如图6所示。

4 误差分析及处理

4.1 误差分析

测量系统误差主要有粗大误差和系统误差。粗大误差可通过中位值平均滤波法来消除。

系统误差主要是单片机采集和转换激光位移传感器输出信号的非线性误差。单片机通过片内12位精度模数转换模块转换传感器输出的模拟电压信号,理论上转换结果NADC与测量距离值L如图7所示的虚直线一样成线性关系。由于单片机内部的电子元器件总是存在非线性误差;测量值与转换结果实际关系可能如图7实线所示。

4.2 分段线性插值自动校正方法

针对系统误差,采取对测量系统进行标定并采用分段线性插值的方法求取测量值与转换结果的实际关系,从而对系统误差进行自动校正。其具体方法是:将测量量程Ymax平均分成m段,即y1,y2,…,ym-1,ym,即每段Δy=Ymax/m.

将测量系统进行标定,即在理论值y1,y2,…,ym-1,ym的情况下记录单片机对应的转换结果N1,N2,…,Nm-1,Nm.则可得每段数据的节点(N1,y1),(N2,y2),…,(Nm-1,ym-1),(Nm,ym).对每段进行线性插值,且采取点斜式求法。设每段实际距离测量值Li与转换结果N的线性表达式为

Li=yi+Ki(N-Ni).

(1)

斜率为

(2)

即

(3)

则,每段的线性表达式为

(4)

测量系统在标定的时候,将记录的转换结果N1,N2,…,Nm-1,Nm存在单片机的FLASH存储器中,单片机的FLASH存储器同EFPROM一样是电可擦除并且可编程存储器,即使掉电后数据也不丢失。在实际测量时将单片机的转换结果N与标定时存储的N1,N2,…,Nm-1,Nm进行比较,判断该距离属于哪个测量段,而后再通过N和式(4)算出修正后的测量值。在测量计算中,只用到比较判断和加、减、乘、除的运算,这在单片机中通过软件能非常容易实现。

5 模拟实验

5.1 数据采集重复精度实验

单片机在采集和转换传感器输出的模拟信号时可能存在粗大误差。为了消除粗大误差,在每次数据采集时多次转换并采用中位值平均滤波法。即传感器每移动1.5 mm,单片机重复多次采集并保存d个数据,去掉d个数据中的最大值和最小值,然后计算d-2个数据的算术平均值作为该次距离测量的最终结果。

图8是采集3行数据滤波前和滤波后(d=7)的距离测量结果,可以发现通过中位值平均滤波法能够有效地消除粗大误差。

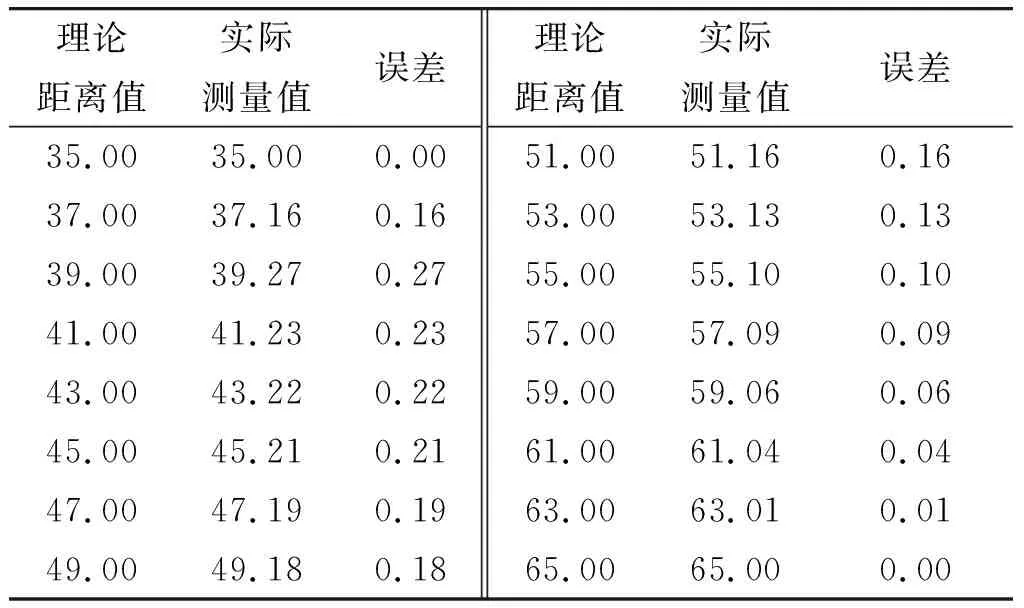

5.2 分段线性插值法标定实验

为验证自动校正方法的有效性和可行性,将该测量系统进行了标定实验。将激光位移传感器的测量量程30 mm分为15段,即每段Δy为2 mm.对测量系统进行标定,将实际的测量值显示在LCD显示屏上并记录数据如表1所示。表中的理论距离值是传感器自带显示屏的显示值,即系统以传感器的显示值来标定单片机采集和转换的距离值。

表1 测量标定时的数据 单位:mm

由表1可知,在运用单片机对激光传感器进行数据采集和转换产生的误差将近达到了0.30 mm左右,对于高精度要求的击针突出量测量是不允许的。通过自动修正的方法,该测量的误差在0.02 mm以内,有效地提高了测量系统的精度。

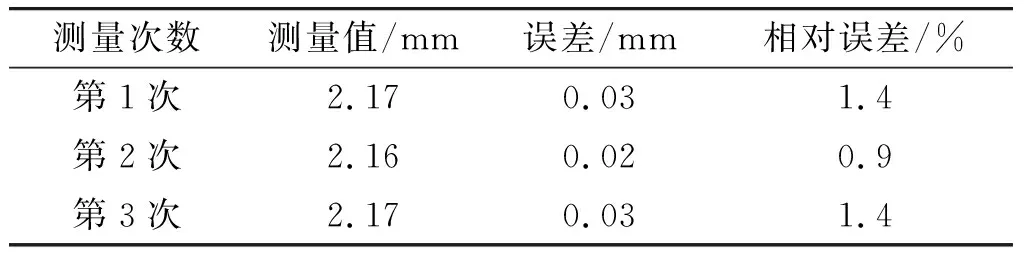

5.3 击针突出量检测的模拟实验

为了验证该测量系统的可行性,如图9所示,将测量装置放在水平台上,在数据采集仪前面放了一个金属所制的平面靶,在靶的正中央钉入一个M2的螺丝钉,使得螺丝钉突出2.14 mm,用以模拟火炮击针突出量。

对整个系统进行供电并进行模拟实验,测得的数据如表2所示。

表2 突出量2.14 mm的测量结果

根据实验结果可知,应用该测量装置对火炮击针突出量进行模拟实验测量的误差在0.03 mm以内,相对误差在2%以内,能够精确、有效地反映模拟击针突出量的实际大小。初步验证了基于激光技术的火炮击针突出量测量系统能够通过不解体的方法高精度地测量出火炮击针突出量。

6 结束语

调研发现传统的火炮击针突出量检测方法需要提出闩体的条件给部队带来了诸多不便。针对这一难题,笔者采用了机电结合的方法,设计出了不需要解体就能智能化测量出火炮击针突出量的方法。通过模拟实验证明,该方法相对传统的击针突出量检测方法,不仅解决了不提取闩体就能检测出火炮击针突出量;而且能够将传统的定性测量改进成定量测量,实现了该参数检测的数字化与自动化。