基于不同传动结构舵机的非线性因素研究

2020-11-16肖锐钢郭敏华

姚 翔,肖锐钢,郭敏华,张 旭,向 往

(四川航天燎原科技有限公司,四川 成都 610100)

电动舵机是一个非线性的机电一体化系统,由伺服电机、传动机构、舵面和反馈机构等组成,能实现伺服电机输入运动到舵面输出运动的转换。电动舵机中包含若干非线性因素,控制电路的非线性因素包括PWM功放电路电压饱和以及死区、限幅电流值等。传动机构的非线性因素包括摩擦、传动间隙等[1]。电机本身也是一个非线性环节。非线性因素会导致电动舵机控制系统的动态性能下降,甚至引起系统不稳定。

笔者以某型号靶机为研究背景,开展舵机结构方案设计以及样机研制工作。基于设计的舵机传动结构形式,开展舵机装配以及舵机性能测试工作,并研究了该结构所造成的舵机非线性因素对系统的影响,分析了该结构形式的不足之处,并提出了一种结构优化方案,使得舵机性能明显改善,有效消除了非线性因素带来的影响。该研究对高带宽、高控制精度电动舵机的结构设计具有一定的工程应用价值。

1 舵机传动结构形式

目前,系统响应带宽在10 Hz以上的舵机大多采用电动形式,电动舵机具有结构紧凑、控制响应快、精度高等优点,其结构形式由伺服电机、减速器(滚珠丝杆副、多级齿轮传动或谐波齿轮等)、拨叉、舵轴、本体、电位计等部件组成。笔者基于传动结构采用滚珠丝杆副、拨叉组合形式的舵机作为研究对象,其结构形式如图1所示。

该传动结构形式简单,零件数目较少。伺服电机采用有刷直流电机,直接驱动丝杆旋转,丝杆螺母轴伸插入拨叉滑槽中,再插入本体导向槽中,本体导向槽限制了螺母的旋转自由度,使得螺母只有上、下移动的单自由度。螺母轴伸驱动拨叉、舵轴旋转,最终使得舵片偏转。电位计通过支座与舵轴同轴连接,舵轴旋转驱动电位计轴旋转,反馈位置信号,实现系统闭环控制。

2 结构非线性特性

2.1 非线性环节来源

舵机由于结构加工、制造、装配等原因,通常存在传动间隙、死区、摩擦、接触等非线性环节[2],其非线性环节产生于具有相对运动的接触零部件处,其中间隙和摩擦是主要的非线性环节,间隙较大或者摩擦较大会给舵系统控制造成不良影响。

图1拨叉式传动结构中,非线性环节存在以下几处:

1)螺母轴伸与拨叉之间的连接;

2)螺母轴伸与本体导向槽之间的连接;

3)滚珠丝杆副内部传动摩擦。

上述所有非线性环节均会对系统总的摩擦力和间隙产生影响,越是靠近传动机构末端的环节,其造成的影响越大,因此需要特别关注舵轴轴承装配、丝杆螺母轴伸与拨叉之间的连接、螺母轴伸与导向槽之间的连接、电位计与舵轴的连接。

2.2 非线性环节分析

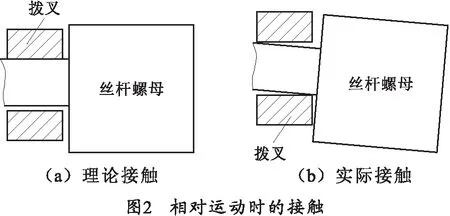

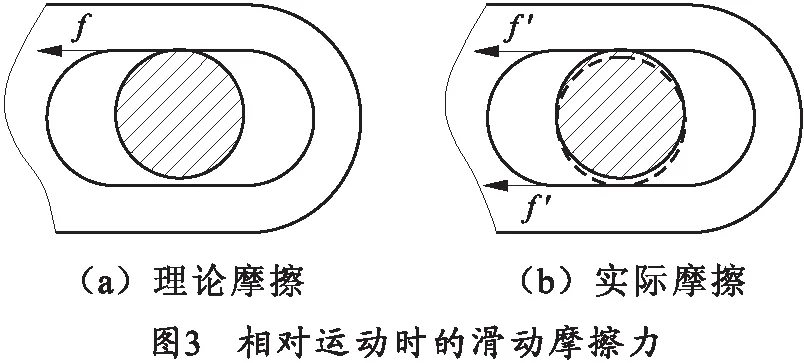

本文拨叉式传动结构中[3],螺母轴伸与拨叉之间的连接采用间隙配合,若采用过渡或紧配合,该处相对运动的摩擦力会大幅提高,甚至卡死,因此间隙量的控制尤为重要。轴伸与拨叉之间相对运动时的接触,理论上是均匀的线接触,摩擦力值应连续且稳定。但在舵片受负载时,因为间隙的缘故,拨叉与螺母轴伸之间的线接触可能会变化成两个点接触,导致两者相对运动时,其摩擦力值产生突变且增大,甚至传动出现卡滞,如图2、3所示。

同理,螺母轴伸与本体导向槽之间的连接也存在上述问题。这两处的装配形式产生的耦合作用,将会大幅度降低传动的稳定性和提高摩擦力,还会产生冲击和噪声,较长时间的摩擦、传动后,会导致接触面的磨损,进一步加大间隙,严重影响系统控制精度。

滚珠丝杆副为成熟套件,可承受负载传动且摩擦力较小,因此滚动丝杆副内部传动摩擦可忽略不计。

3 舵机(拨叉式)试验测试

为进一步研究该结构舵机的性能和控制系统的响应特性,基于PID进行舵机控制算法的编写,配合机械负载测试平台和Labview编写的舵机测试软件[4-5],对拨叉式传动结构舵机进行性能指标测试,在舵片上加载一根0.5 N·m/(°)弹性梯度的弹簧杆,模拟实际飞行过程中的动态铰链力矩特性。

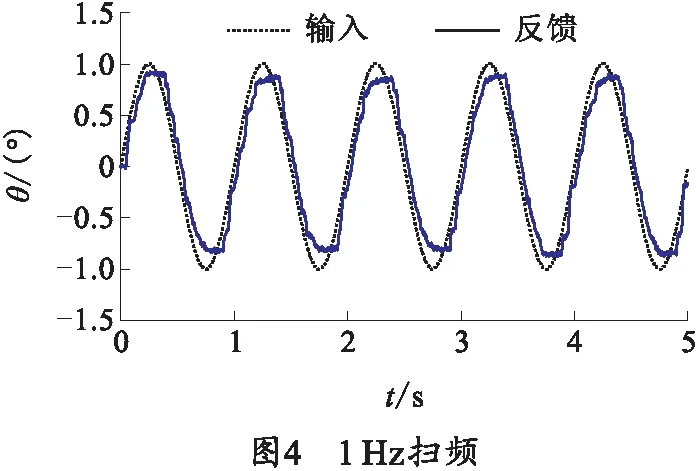

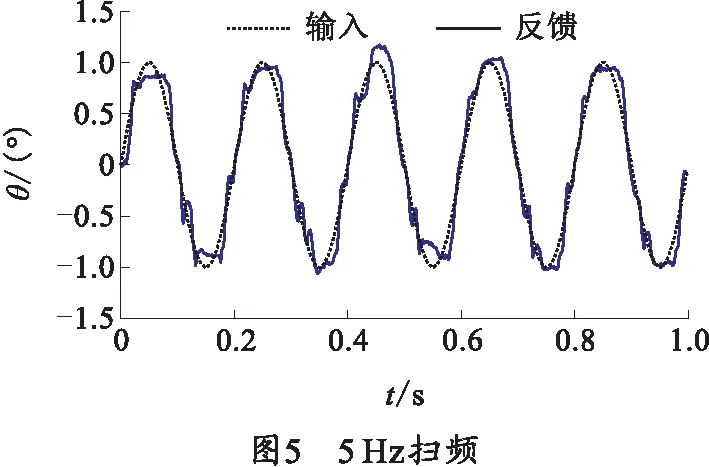

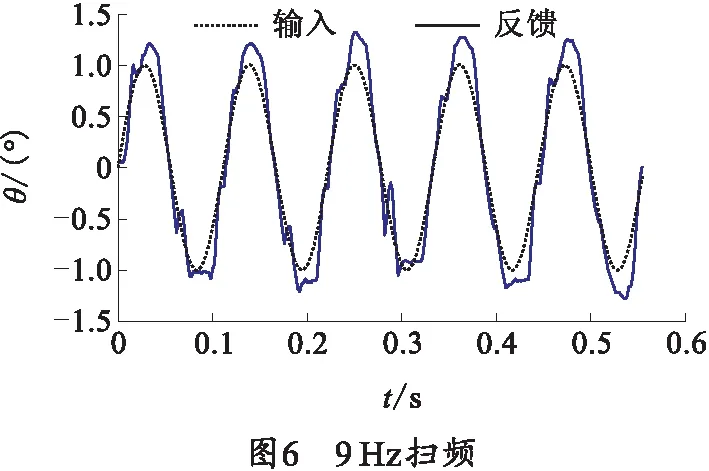

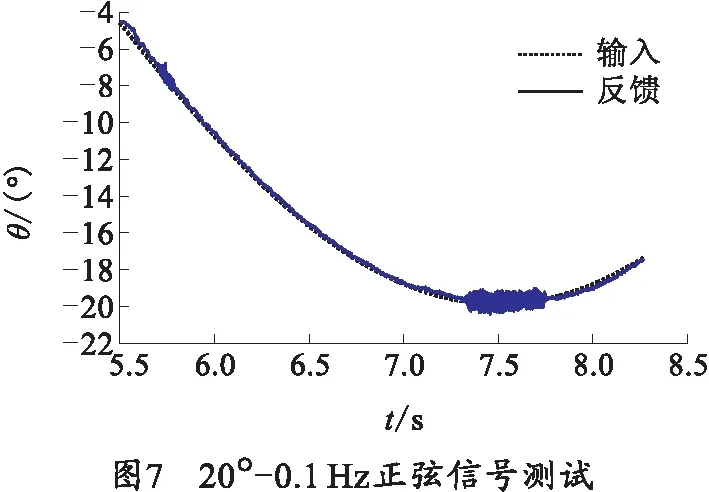

对舵机进行1~10 Hz带宽扫频测试和20°大舵偏测试,部分测试结果如图4~7所示。

分析上述扫频测试结果可知:

1)1 Hz时舵反信号出现“平顶”现象,这是因为此处传动换向时,摩擦力出现了不连续变化的情况,以及整个传动机构存在间隙,造成了该现象;另一方面,整个响应曲线的平滑度不佳,这也是因为在传动过程中,随着舵片所受扭矩的变化,导致传动环节摩擦力产生突变,引起曲线不光滑。5~9 Hz扫频时,随着信号频率的提高,非线性因素造成的不利影响更为明显,在较高频率时,响应曲线出现了谐振峰,严重影响舵系统动态性能。在测试过程中,传动时伴随有较大的噪音,这是因为机械间隙所致,此状态下系统结构刚度较差,传动效率较低,系统功耗较大;另一方面,间隙会导致传动结构件加快磨损,进一步增大间隙。在较高频率测试时,响应曲线会出现振荡现象,这也是因为传动摩擦、结构卡滞所造成。

2)分析20°-0.1Hz正弦信号测试结果,在舵片换向时(信号曲线峰值处),处于最大舵偏,舵片所受负载最大,导致传动摩擦力最大,引起动态性能、控制效率显著下降,响应曲线出现自激振荡。

3)该拨叉式传动结构存在较大的弊端,尤其是在受交变负载时,舵机控制性能不佳,需要对结构进行优化改进。

4 舵机结构优化

针对拨叉式传动结构的弊端进行结构优化改进,重点改进摩擦、间隙较大的传动环节,优化后的传动结构如图8所示[6]。

该结构将拨叉改为可安装轴承的摇臂,丝杆螺母轴伸与摇臂轴承进行配合,滚珠丝杆副、套筒、电机作为独立组件进行装配,然后通过销钉、轴承与本体进行连接,整个传动系统由3个转动副和1个移动副构成,传动简图如图9所示。电机驱动丝杆旋转,丝杆螺母的旋转自由度被摇臂限制只能上下移动,螺母上下移动带动摇臂偏转(转动副2),转动副1和转动副3的这两个自由度保证了转动副2的实现。

与拨叉式传动结构相比,该形式将滑动摩擦均更改为滚动摩擦,减少了传动环节中的装配间隙,只有轴承自身的游隙,这种优化过后的结构大程度降低了传动摩擦和间隙,尤其当在舵片受载工况下,舵机也能保持良好的传动性能,在设计上规避了摩擦力突变、传动卡滞等情况的发生[7]。

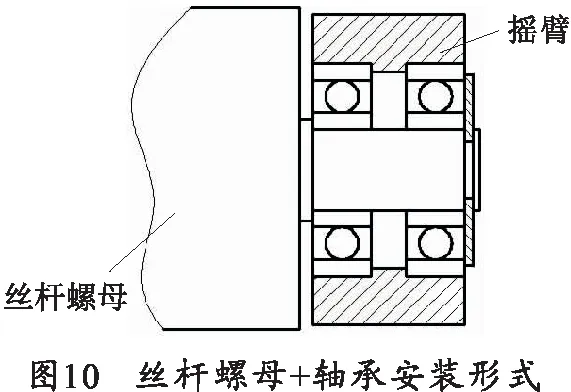

摇臂上加工轴承孔,可成对安装两个轴承,轴承外壁与孔过盈配合,螺母轴伸与轴承内壁间隙配合,保证轴承安装时具有一定的窜动量,方便轴伸插入轴承,轴伸上的凸台抵住轴承内圈,轴承外圈通过摇臂轴承孔凸台定位。开口挡圈从另一方向抵住轴承外圈,完成定位。该装配形式能够保证两个活动构件装配后无间隙且能灵活相对运动,简图如图10所示。同理,销钉与套筒也是通过上述形式装配,销钉与本体采用过盈连接,保证装配无间隙,在丝杆螺母上下移动的同时,滚珠丝杆副组件会绕着销钉轴线小幅度旋转。成对安装轴承也能够保证较大力矩的传递。

5 舵机(优化结构)试验测试

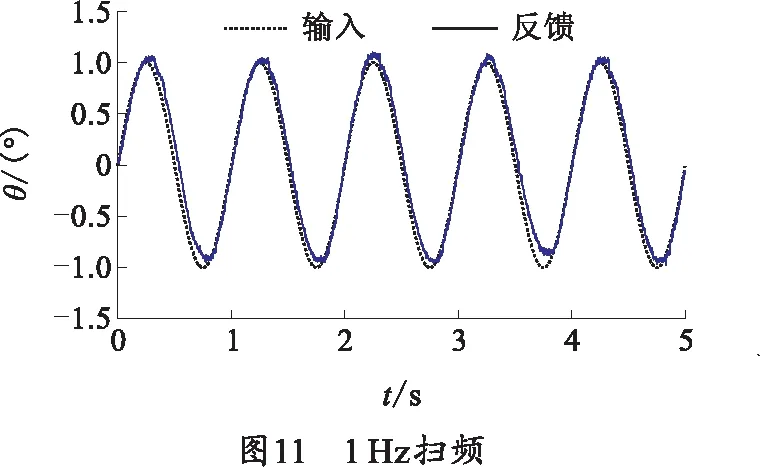

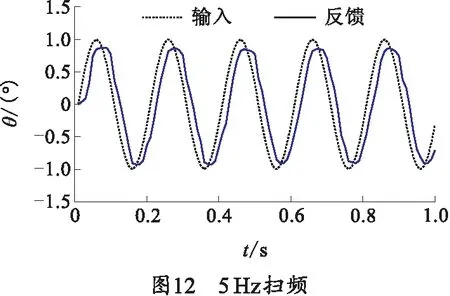

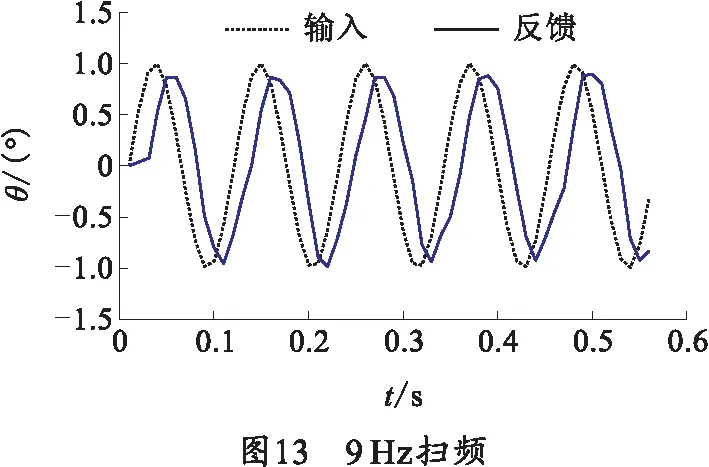

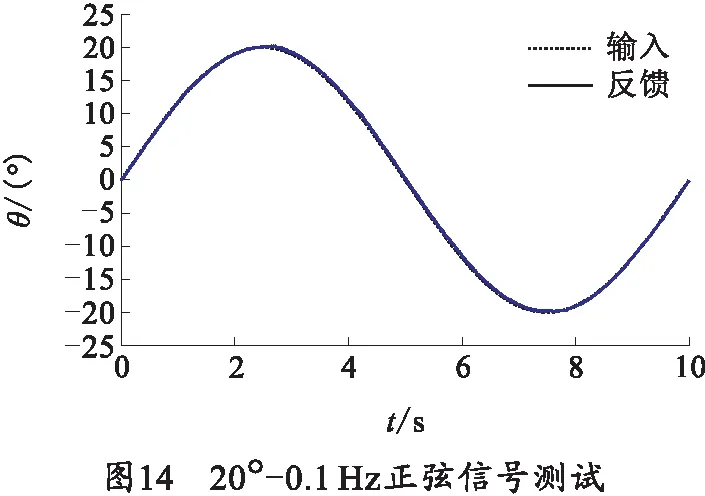

同理,进行结构优化后舵机的性能测试,对舵机进行1~10 Hz带宽扫频测试和20°大舵偏测试[8-10],部分测试结果如图11~14所示。

分析上述扫频测试结果可知:

1)1~9 Hz扫频负载测试中,响应曲线平滑流畅、过渡稳定,无突变情况,曲线峰值处的“平顶”现象消失。在较高频率扫频时,也无谐振峰现象发生,无振荡现象发生,整个响应曲线对称度都比较好。另一方面,由于该传动结构形式间隙小,结构刚度强,因此在测试时噪音也大幅改善,整个系统具有稳定的控制性能。

2)在20°大舵偏测试时,响应曲线无自激振荡现象,曲线线性度在5%以内,说明系统在大负载情况下,也具有较好的控制性能。

3)相较于拨叉式传动结构,该结构设计更合理,性能更优,更适用于需要高机动性、快响应性、高控制精度的舵机。

6 结束语

笔者对一种拨叉式传动结构的舵机进行研究,分析了该结构形式存在的非线性环节,采用机械负载台和Labwiew编写的测试软件对舵机进行了性能测试,分析了舵机测试曲线中反映出的问题。基于传动结构的弊端,对其进行了优化设计,设计了一种低摩擦力、低间隙的传动结构形式,提高了整体结构的刚度,并对新结构舵机进行测试,测试结果有较大改善。本文为高控制精度、高响应带宽电动舵机提供了一种结构方案。