石墨、石英、萤石选矿提纯技术进展

2020-11-14高惠民张凌燕管俊芳钱玉鹏任子杰邱杨率1

高惠民 张凌燕 管俊芳 钱玉鹏 任子杰 邱杨率1

(1.武汉理工大学资源与环境工程学院,湖北武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北武汉430070)

随着科学技术的飞速发展,非金属矿各矿种的应用途径日新月异,其战略意义也逐步提高。世界非金属矿产的总产值在上世纪中叶已经超过金属矿产的总产值,部分矿种关系到国家安全、社会可持续发展、高端科学技术以及信息科学、材料科学、生物工程、环境工程等领域的高速发展,对社会与国家发展具有重要意义。

近20年来,武汉理工大学矿物加工与材料系致力于非金属矿的选矿提纯技术与方法研究,非金属矿选矿课题组对常见10余种矿石(石墨矿、石英矿、萤石矿、膨润土、高岭土、白云母矿、长石矿、绢云母矿、伊利石矿、蓝晶石红柱石和矽线石矿、滑石矿、重晶石矿等)的工艺矿物学、工艺流程、浮选药剂等方面开展了大量的研究工作,先后承担了多项国家科技支撑计划、国家自然科学基金,国家“973”项目和多项横向课题等研究项目,积累了丰富的理论成果和实践经验。以《国家新材料发展规划》和《建材工业“十三五”发展指导意见》中被列为非金属矿战略资源的石墨、石英、萤石三种矿石为例,从基础理论、技术方法、新型药剂、工艺实践等方面系统论述课题组的工作,旨在和广大同行一起努力,为我国非金属矿资源的高效利用提供有力技术支撑。

1 石 墨

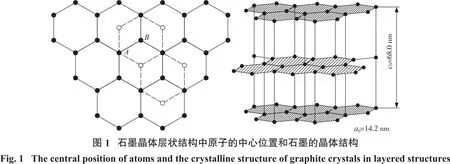

石墨是新能源、新材料等战略性新兴产业不可或缺的关键原材料,关乎我国未来战略新兴产业的核心竞争力和国防军工安全,被誉为“21世纪支撑高新技术发展的战略资源”。很多发达国家都将石墨列为关键矿产,并实施了一系列战略部署,我国也在2016年将石墨列入战略性矿产目录。石墨是由碳原子组成的具有六方环网结构的层状晶体,有六方相2H和三方相3R两种多型。石墨结构层内碳原子由sp2杂化成键,并形成一个层面内的离域π键;而结构层之间则是靠van der Waals力链接,层状结构和多键型化学键性决定了其独特的物化特性,如有一组完全的底面解理{001}、良好的导电性等[1-3]。石墨独特的物化特性使其能够应用于国计民生的各个领域,具有十分重要的工业价值[4-7]。

石墨具有良好的天然疏水性,因此常采用浮选法进行选别,同时为了保护石墨鳞片,石墨的选矿一般采用阶段磨浮流程,经多次再磨多次精选流程,得到最终石墨精矿产物[1]。多次磨矿的目的是梯次解离夹在石墨鳞片间的脉石矿物,减少磨矿时脉石矿物对石墨鳞片的破坏,再通过多次精选获得合格品位的石墨精矿。目前石墨选矿的研究主要集中于以下3个方面:①保护石墨大鳞片选矿设备与工艺,如“层压粉碎”及粗粒浮选设备的研究与开发;②中细鳞片及隐晶质石墨浮选工艺,如浮选柱及选择性聚团浮选在石墨浮选中的应用研究;③新型石墨浮选药剂,如复配捕收剂、乳化煤油及抑制剂等在石墨浮选中的应用研究。但以上研究主要侧重于选矿工艺方面的研究,较少涉及石墨浮选基础理论。课题组在石墨浮选机理方面开展了较为深入的研究,同时,根据石墨矿石结晶形态的不同,对大鳞片石墨、细鳞片石墨和隐晶质石墨的选矿提纯工艺分别展开了一系列研究,取得了良好的工业实践效果[8-9]。

1.1 大鳞片石墨分选工艺

工业上一般将鳞片粒径大于0.15 mm的晶质石墨称为大鳞片石墨,大鳞片石墨因为具有更好的工业性能而市场价值更高,课题组通过合理地选择磨矿介质、改进浮选流程和改变浮选药剂、分级磨浮[10]等途径保护石墨鳞片,从而提高精矿中大鳞片石墨产率。

何富超等以莫桑比克东部地区某石墨矿为研究对象进行选矿试验研究[11]。原矿中石英和长石类含量高,嵌布粒度较大,为了降低石英和长石在磨矿过程中对石墨大鳞片的破坏,采用棒磨磨矿,控制粗磨磨矿细度为-0.300 mm含量46.88%。浮选工艺流程如图2(a)所示,最终精矿固定碳含量为96.13%、回收率为97.54%。精矿中0.300~0.850 mm粒级含量为31.43%,0.180~0.300 mm粒级含量为52.98%,与显微镜下线测粒度分布结果相比,破碎和磨矿过程使+0.180mm粒级含量仅下降了12.93%,有效地保护了大鳞片石墨。

针对坦桑尼亚某大鳞片石墨矿,何培勇等[12]对传统磨浮流程进行了优化,采用分质分选的工艺,及时分离已充分解离的石墨大鳞片,避免了后续再磨过程对石墨大鳞片的破坏,大幅提升了最终精矿产品的大鳞片石墨含量,最终精矿中+0.180 mm粒级含量为44.43%,+0.15 m粒级含量为53.94%,图2(b)为优化后的浮选工艺流程。

1.2 细粒级石墨分选工艺

近些年来,细鳞片石墨资源的开发与利用越来越受到重视。课题组对来自澳大利亚西澳珀斯、我国内蒙古包头[13]、黑龙江萝北[14]、内蒙古巴彦淖尔[15]等地的石墨矿石进行研究,通过加强粗磨的磨剥强度、适当延长浮选流程等方法,取得了良好的浮选指标。

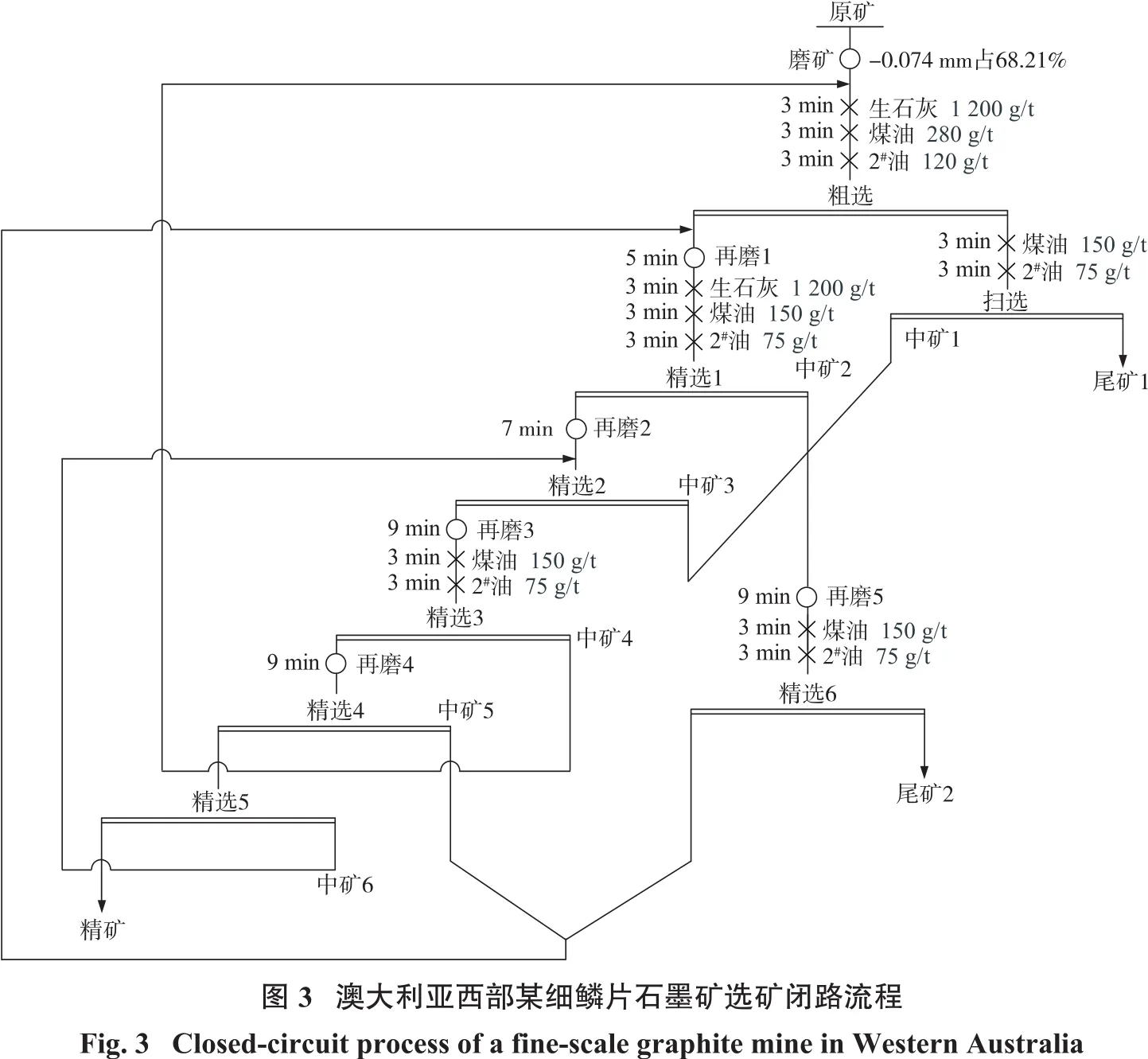

针对澳大利亚西部某细鳞片石墨矿,课题组在开路试验的基础上,将中矿1、中矿2、中矿3合并后进行再磨再选,再选精矿与精选4尾矿合并后返回精选1;中矿4返回至粗选;中矿6返回至精选2。最终精矿固定碳含量为90.50%、回收率为92.46%,有效提高了石墨回收率。图3为闭路工艺流程[16]。

1.3 隐晶质石墨浮选

隐晶质石墨为晶体直径小于1 μm,在显微镜下难以分辨晶型的石墨,也称为微晶石墨或者土状石墨。隐晶质石墨因其与脉石矿物嵌布紧密,难以充分单体解离。针对此特点,课题组采用高效搅拌磨或行星磨等磨矿设备实现细磨,使脉石矿物与石墨充分单体解离,从而提高浮选精矿品质。

吉林某地区隐晶质石墨矿原矿固定碳含量较低,黏土矿物含量高,石墨与脉石矿物交织、密切共生,单体解离困难。课题组采用降低粗磨磨矿细度、增加再磨次数等手段,通过一段粗磨、1次粗选、7次再磨、8次精选的开路工艺流程获得的精矿固定碳含量为86.78%、回收率为53.93%,在此基础上进行闭路试验,工艺流程见图4,闭路试验最终精矿固定碳含量为85.21%,回收率则大幅上升至81.32%[17]。

2 石 英

石英是一种重要的非金属矿物,主要成分为二氧化硅,无色透明、油脂光泽、具有旋光性,常含有少量杂质成分而变成半透明或不透明晶体,质地坚硬。石英物理化学性能稳定、耐高温、耐腐蚀、透光性和绝缘性好,在电子信息、光学光源、光伏能源、航空航天等领域是不可或缺的关键性材料,在我国的高端制造方面具有重要的战略地位。由于其优异的物理化学性能被广泛应用于半导体、光纤、太阳能光伏、航空航天、玻璃、陶瓷、冶金、建材等多个领域。近年来受到国家宏观政策的刺激和国际形势的影响,以及半导体光通讯、光伏新能源行业等高技术产业的快速发展,全国对石英材料特别是对高纯石英材料的需求日益增长,石英行业受到关注的程度显著提高,石英生产技术水平也大幅提升。

国内外学者对石英的选矿和提纯过程进行了大量的探索,葛鹤松等[18]在对粉石英选矿的研究中采用擦洗、旋流器脱泥、浮选、混合酸浸的选矿工艺获得品位大于99%的高纯硅微粉产品。钟森林等[19]在对东南亚某石英砂选矿研究中采用擦洗脱泥—1粗1精螺旋选别—ZQS磁选后,获得SiO2品位为99.61%的石英精砂,达到光伏玻璃用石英砂的要求。李成福等[20]在对青海某脉石英矿选矿提纯研究中采用煅烧、水淬、破碎、粉碎、磁选、浮选、酸浸、洗涤、脱水干燥等工艺将石英矿的SiO2含量从99.04%提高到99.91%,达到了高纯石英砂的要求。笔者研究团队长期进行石英矿的工艺矿物学和选矿提纯研究,对广西合浦[21-23]含石英尾矿和湖北红安[24]、贵州贵定[25]、湖北枣阳、湖北蕲春、安徽铜陵[26]等地石英石矿进行了分选提纯研究,有较深的技术积累,研究成果显著。

2.1 石英工艺矿物学研究

石英矿一般为透明、半透明、白色或黄褐色,通常以颗粒状或颗粒的集合体产出,常伴生云母、长石、绿泥石、蒙脱石、高岭石、伊利石、锆石、赤铁矿、褐铁矿等矿物。含铁杂质组分会显著影响石英或石英制品的白度或透明度,石英提纯过程主要是降低铁质和其它杂质的含量。课题组曾对蕲春、枣阳等地石英原矿进行工艺矿物学研究。对蕲春地区石英研究发现,其为粗粒半自形—他形粒状结构,石英颗粒一般较干净,含少量细小包裹体,在风化表面局部有铁污染,呈黄褐色,Al主要分布于石英晶体中,而Fe、Ti含量少主要分布于石英颗粒间隙中,经粉碎—酸处理后达到高纯石英指标,SiO2含量达99.99%,Fe含量低至 1.44 μg/g,Al含量低至 22.38 μg/g。对枣阳地区石英研究发现,其为典型的粗粒他形粒状结构,矿石局部铁污染严重,石英粒径为0.03~0.67 mm,电子探针分析表明Al主要分布于石英晶体中,而Fe、Ti在石英晶体及颗粒间隙均有分布,经反浮选法和酸法联合处理可达到高纯石英指标,SiO2含量达99.95%,Fe含量低至2.80 μg/g,Al含量低至33.65 μg/g[26]。图 5为石英的嵌布特征照片。

在对河北、安徽的石英研究中发现,矿石SiO2含量达99.7%以上,含有少量白云石、白云母,极少量的黏土矿物,石英中有可见的流体包裹体,可分为4种,包括液相、气相、气液两相和三相包裹体,其中液相成分为H2O,气相成分为CO2,气液两相成分为H2O和CO2,三相成分为H2O、CO2和固相,经过加热到一定温度可以将以气液两相为主的包裹体去除,将石英加工成更高纯度的级别[27-29]。

在对江西修水石英选矿试验研究发现,石英包裹体是以绢云母为主的矿物包裹体和气液包裹体,采用“擦洗—脱泥—磁选—浮选—分级”进行提纯试验,对于+0.104 mm产物进行“酸浸—爆破”试验,确定酸配比H2SO4、HNO3、HF质量比为65∶25∶10时获得SiO2质量分数≥99.98%,对-0.104mm粒级产物进行“擦洗”试验,获得质量分数为99.90%的超细硅微粉[30]。

2.2 包裹体对石英浮选的影响

石英在生长发育过程中,受地质环境的影响在构造中会形成一定量的包裹体,粒度较细,总体积一般小于晶体体积的0.1%。YUAN等[31]通过对安徽某地两种包裹体丰度不同的石英研究发现,石英包裹体是影响石英表面性质和浮选行为的重要因素之一,流体包裹体丰度高的石英比流体包裹体丰度低的石英具有更大的负电位,吸附Fe3+和SDS更多,故流体包裹体丰度越高的石英越有可能与Fe3+充分结合,越易上浮。

2.3 难免离子对石英浮选的影响

在石英浮选过程中,由于矿物的溶解、浮选药剂的使用以及回水的循环等因素,矿浆中难免会存在一些金属离子,如Fe3+、Ca2+、Mg2+、Al3+等,其在不同pH条件下对石英的浮选行为产生的影响不同。史文涛等[32]在蓝晶石与石英分离试验的研究中发现,在酸性介质、石油磺酸钠体系下,无论Fe3+和Al3+浓度的高低,均对石英有活化作用,其中Fe3+在浓度为4.0×10-4mol/L时活化作用最大,而Ca2+和Mg2+则随着浓度的增大,对石英的抑制作用逐渐加强。

在对Mg2+离子对油酸钠捕收石英浮选的研究中发现,在碱性介质中,在有Mg2+存在的情况下油酸钠才能吸附在石英表面,通过对Zeta电位分析表明,Mg2+对石英表面吸附的油酸钠有活性位点,因此具有活化作用,有效活化成分为MgOH+,其中Mg2+的浓度为3.75×10-4mol/L时活化作用最大[33]。

在Al3+离子对油酸钠浮选石英的影响中发现,在无Al3+活化的情况下,油酸钠对石英没有捕收作用,但Al3+过量会消耗油酸钠,影响对石英的捕收,在碱性介质下,Al3+浓度为3×10-4mol/L时捕收效果最好,主要活化成分为Al(OH)3沉淀[34]。

2.4 高岭土尾矿提纯石英技术

砂质高岭土资源在开采与分选过程中会产生大量的含石英尾矿,大量尾矿的堆存侵占土地、破坏生态环境,因此对尾矿中的石英砂进行提纯回收,提高资源利用率的同时降低了环境污染压力。对含石英高岭土尾矿的处理主要是根据石英应用方向的不同而有针对性地进行提纯。胡廷海等[21]为使广西合浦石康某高岭土尾矿中石英砂达到光伏玻璃用砂的要求,对其进行提石英除铁试验研究,试验流程如图6所示。研究发现,此尾矿Fe2O3含量较高且主要赋存于云母及电气石中,通过在酸性介质中用混合胺和煤油反浮选云母,在偏碱性介质中用油酸钠反浮选电气石,最终将 Fe2O3含量由 113 μg/g降至 74 μg/g,SiO2含量达到99.89%。刘思等[22]还对合浦石康另一高岭土尾矿进行石英砂选矿提纯试验研究,首先进行擦洗除去颗粒表面的薄膜铁,然后进行棒磨控制矿石粒度,再进行高梯度强磁选、浮选以及酸擦洗联合工艺,得到0.6~0.1 mm的高白石英砂,SiO2含量达到99.91%。

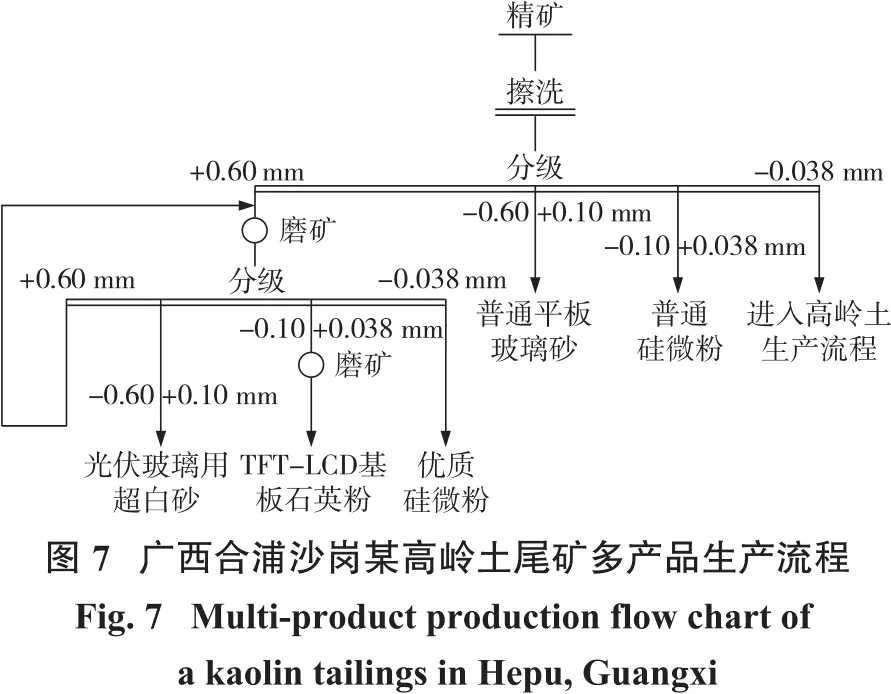

广西合浦沙岗某高岭土尾砂中亦含有大量的石英,为了充分利用该尾砂资源,在对尾砂进行粒度分析和显微镜分析后,依据各粒级石英的特点,对大于0.6 mm的石英按照“擦洗—分级—磨矿—分级—高梯度磁选—反浮选—酸洗”原则流程分别进行提纯,确定多产品生产工艺流程,得到光伏玻璃用超白砂、TFT-LCD基板石英粉原料等产品,极大地提高了尾矿的附加值,原则工艺流程如图7所示[23]。

3 萤 石

萤石是一种重要的战略非金属矿资源,又名氟石,主要成分为CaF2,是氟化学工业重要的基本原料,广泛应用于冶金、炼铝、玻璃、陶瓷、水泥、化学等工业,其产品氢氟酸及氟树脂、氟橡胶、氟涂料、含氟精细化学品等在航空航天、医药行业、电子电力、军事工业等多个领域发挥着关键作用,对国家安全、国民经济和社会发展有重要影响。随着高端精细氟化工产业的迅速发展,作为工业中提取氟元素的主要来源,萤石的选别提纯受到了极大的重视,其技术生产水平也获得长足进步。

萤石为等轴晶系,多呈立方体、八面体,具有玻璃光泽,纯净的萤石为无色,由于晶格缺陷或晶体中杂质的不同,常见的还有绿色、紫色等。萤石常与石英、重晶石、方解石等矿物伴生,由于这些矿物中Ca2+、Ba2+同属于碱土金属同一族,使得萤石与重晶石、方解石等矿物具有类似的浮选性质[35],造成了萤石与脉石矿物的分离困难。众多学者围绕这一核心问题,展开了大量的研究工作,如:HU等[36]认为方解石表面的钙离子密度大于萤石,且晶格阴离子对磷酸根离子和焦磷酸根离子的竞争作用低,进而导致磷酸根离子和焦磷酸根离子吸附在方解石表面,造成方解石受到抑制;张国范等[37]针对某碳酸盐型萤石矿,采用稀硫酸调节矿浆pH值为7.5,抑制剂水玻璃用量为1 500 g/t以及捕收剂油酸钠用量400 g/t的药剂制度,经过1粗9精、中矿顺序返回的闭路浮选流程后,最终得到了回收率为89.35%、CaF2含量为94.44%的萤石精矿,为萤石选别提纯提供了丰富的基础理论和实践经验。课题组结合工业实际,开展了萤石晶体结构与可浮性差异、萤石浮选新药剂等研究工作,取得了良好的生产实践效果。

3.1 萤石晶体结构与可浮性差异研究

矿物的表面性质与其晶体结构密切相关,ZHENG等利用分子动力学模拟研究了油酸钠在CaF2不同表面上的吸附构象和相互作用能,结果表明:油酸钠以环链状结构与萤石(111)平面结合为稳定,而在萤石(110)表面受到了限制,该发现为通过选择性磨矿提高萤石可浮性提供了科学依据[38]。

另一方面,天然萤石由于其晶体中杂质的不同,通常呈现出不同的颜色,这些不同颜色的萤石可浮性存在差异。ZHENG等以油酸钠作为捕收剂,系统研究了无色、绿色和紫色萤石的的浮选行为。研究结果表明:无色萤石具有较低的油酸钠吸附量和表面粗糙度,但其可浮性优于绿色和紫色萤石,紫色萤石具有高的油酸钠吸附量和表面粗糙度,但浮选的回收率低于其他两种萤石,原因在于,当pH<IEP时,紫色萤石表面电位最低,与油酸钠作用后,电位下降幅度也最小[39]。该研究结果为系统研究有色萤石中微量或稀土元素及不同颜色萤石晶格缺陷对其表面性质的影响提供了有益的借鉴。

3.2 萤石浮选药剂

3.2.1 磺酸盐基萤石浮选捕收剂

针对油酸和氧化石蜡皂等常规萤石浮选捕收剂存在的水溶性差的缺点,笔者课题组利用磺酸盐基捕收剂的高溶解度和极佳的耐低温性,系统研究烷基磺酸盐和石油磺酸盐对萤石浮选的影响。研究结果表明,在pH<10时,十二烷基硫酸钠(C12)和十二烷基苯环酸钠(C12B)对萤石的捕收效果优于癸烷磺酸钠(C10)和十六烷基磺酸钠(C16)。原因在于,烷基磺酸盐对萤石的亲和力随烷基链长的增加而增强,C12B由于其在磺酸盐疏水尾端苯的存在,可以降低表面张力,从而提高其对萤石的活性,而过长的主链长度会降低药剂在矿浆中的溶解度,影响萤石的浮选[40],这为新型烷基磺酸盐基浮选捕收剂的设计提供了科学依据。在萤石和重晶石分离过程中,石油磺酸钠展现了良好的低温捕收性能、在浮选温度为5℃、pH=11时,六偏磷酸钠能选择性地抑制萤石而不影响重晶石的浮选,这为两者的分离提供了新的解决方案[41]。

3.2.2 重晶石、方解石特效抑制剂

针对常见难分离的重晶石-萤石型萤石矿,笔者课题组通过探究不同药剂对矿物的作用,取得了较好的效果。以Fe3+改性淀粉作为抑制剂,油酸钠为捕收剂,在pH=7的溶液环境中,改性淀粉可以有效抑制重晶石,降低其与油酸钠的结合,从而提高萤石的回收率[42]。在湖南某铅锌尾矿综合回收萤石和重晶石的项目中,喻福涛等发现YZ-4栲胶与水玻璃、硫酸铝组合对重晶石有显著的选择性抑制作用[43]。对于萤石、重晶石和方解石共生的矿石,发现柠檬酸和酸性水玻璃的抑制作用均具有选择性,柠檬酸对重晶石无抑制作用,对萤石、方解石有强烈的抑制作用;酸性水玻璃对方解石有强烈的抑制作用,但对萤石、重晶石无抑制作用;单宁酸和玉米糊精对萤石、重晶石、方解石有程度不同的抑制作用,单宁酸在用量较大情况下对萤石和方解石的抑制作用较强;玉米糊精对方解石的抑制作用较强[44]。除探究单一抑制剂的作用,REN等还以橡椀栲胶萃取物和氟硅酸钠为抑制剂、油酸钠为捕收剂对萤石、重晶石和方解石共生的矿石进行浮选。试验表明:橡椀栲胶萃取物对方解石有较强的抑制作用,氟硅酸钠对重晶石有很强的抑制作用。通过连续浮选,这两种药剂可以有效实现萤石与重晶石和方解石的分离,试验结果与分子动力学(MD)模拟相吻合[45]。

3.2.3 EPE型嵌段共聚物的分散与浮选特性

在石英型萤石矿中,石英表面带负电,萤石表面带正电,在静电引力作用下,微细粒石英易与萤石发生异相凝聚,常规分散剂水玻璃、六偏磷酸钠会对萤石产生一定的抑制作用,造成两者的分离困难,QIAN等采用EPE型双亲嵌段共聚物Pluoric F-127,同时吸附在萤石和石英颗粒表面,形成梳状吸附层,利用空间位阻作用,强化两者的分散,同时由于F-127的非离子型表面活性剂特性,降低了油酸钠间的吸附排斥力,促进了捕收剂在萤石表面的吸附,从而提高萤石精矿指标(见图8)[46],该研究结果为开发新型浮选药剂,解决其他类型矿泥罩盖体系提供了新的方法和思路。

3.3 萤石浮选工艺实践

基于上述的基础研究,笔者课题组对于不同地区、不同类型的萤石矿,选择合适的浮选工艺和浮选药剂,提高萤石资源的回收率和品位,获得了较为丰富的实践成果。

3.3.1 典型萤石选矿实践

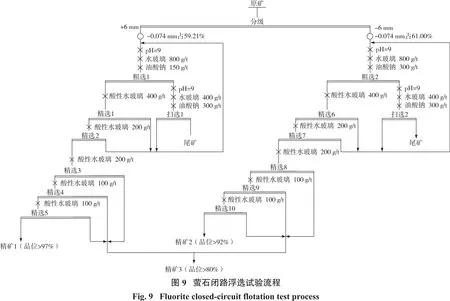

对于典型的萤石矿进行浮选方案探索的过程中,笔者课题组采用“粗选—精选—扫选”结合的方式,探究磨矿细度、调整剂用量、抑制剂用量和捕收剂用量对浮选试验的影响,优化工艺参数。在对泰国某地的萤石矿进行选矿研究时,采用粗细粒分级,分别进行“磨矿—1次粗选5次精选”的选矿流程,可获得品位分别为97.47%和92.34%的萤石精矿[47],工艺流程见图9。

3.3.2 尾矿回收萤石选矿实践

在浙江金华某地的低品位萤石尾矿回收萤石的项目中,常规浮选手段无法取得良好的浮选指标。为高效回收该萤石尾矿资源,采用分级—浮选试验流程,粗粒级(+0.020 mm)采用常规浮选工艺,细粒级(-0.020 mm)采用疏水聚团浮选工艺,分别获得了CaF2品位为96.65%的制酸级和品位81.10%的冶金级萤石精矿,总回收率达76.80%,实现了资源的综合回收[48]。

3.3.3 难选重晶石型萤石选矿实践

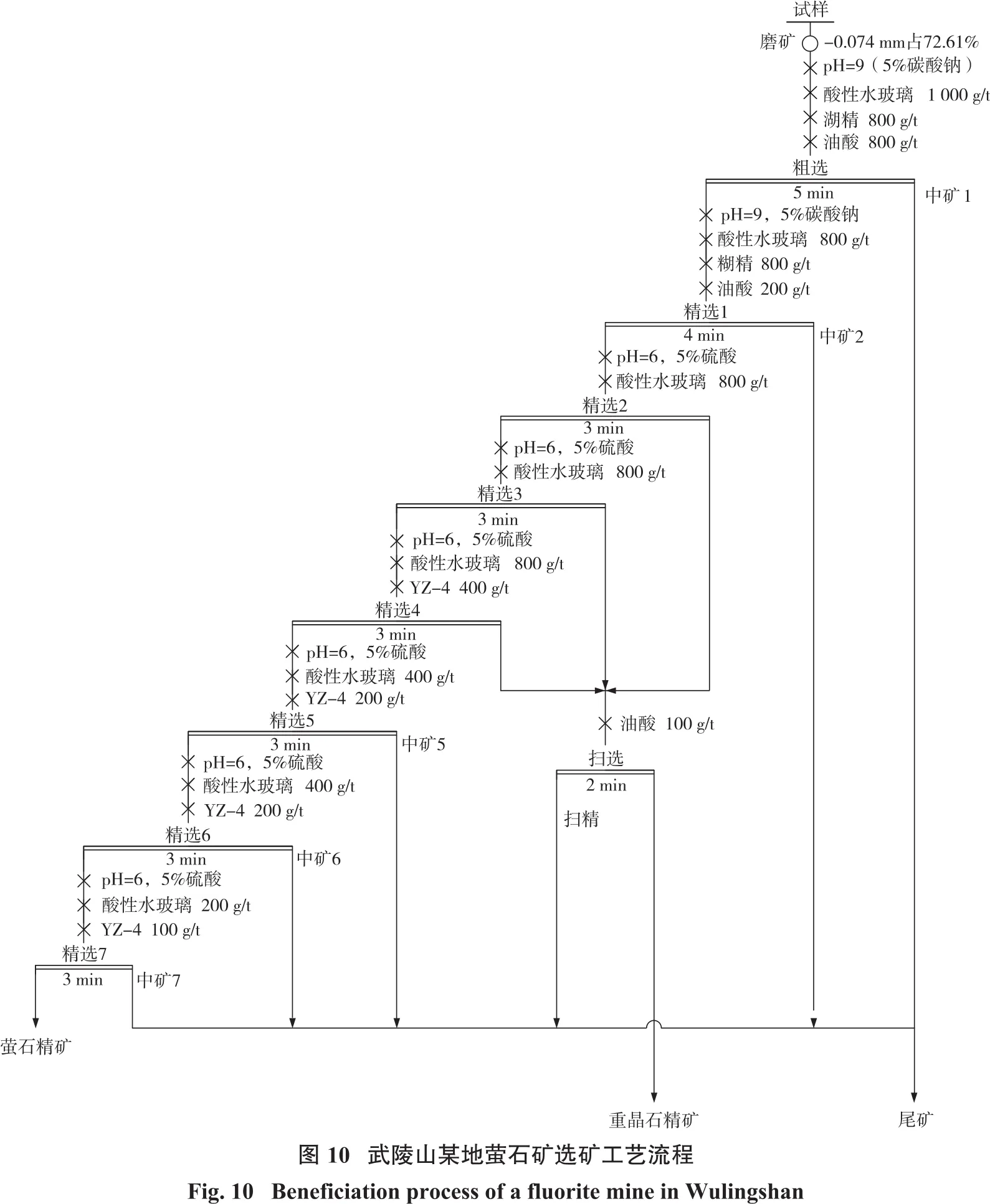

在研究重庆黔江地区的重晶石-萤石型萤石矿项目中,因为矿石中重晶石的颗粒较粗,使用重选加浮选的联合分选流程,通过1粗2精的浮选流程和螺旋溜槽粗选—摇床精选、溜槽中矿再磨返回至摇床的重选流程分别得到BaSO4品位为95.14%、回收率为90.12%和BaSO4品位为95.04%、回收率为88.57%的重晶石精矿,可以在获得较高品位重晶石精矿的同时回收伴生的萤石[49]。以武陵山区典型萤石矿为研究对象,采用在碱性环境中混合浮选去除方解石和石英、在酸性环境中分离萤石与重晶石的工艺流程(见图10),试样经1粗7精1扫获得CaF2质量分数为97.80%、CaF2回收率为81.98%的萤石精矿,达到了YB/T5217-2005萤石精矿FC-97A质量标准;同时回收得到BaSO4质量分数为93.84%、BaSO4回收率为87.05%的重晶石精矿,达到了化工用优-2质量标准,实现了萤石、重晶石、方解石、石英的有效分离,为武陵山区典型萤石矿的综合利用提供了参考[50]。

3.3.4 细粒嵌布萤石选矿实践

内蒙古某萤石矿的CaF2含量达63.93%。但由于萤石嵌布粒度较细,脉石矿物主要是石英、方解石和云母,属于石英—萤石—方解石型难选矿石。通过改性脂肪酸盐YSB-2为捕收剂,在常温(24℃)下,采用弱碱性(pH=9.0)1次粗选,弱酸性(pH=6.0)7次精选的碱酸工艺流程,获得了品位为98.70%、回收率为89.20%、SiO2含量为0.93%、CaCO3含量小于0.37%的高品级萤石精矿[51]。

4 结 论

针对石墨、石英、萤石三种常见非金属矿,尽管武汉理工大学非金属矿选矿课题组在工艺矿物学、工艺流程、浮选药剂等方面开展了大量的研究工作,积累了一些技术方法和实践经验,但仍需进行全面深入的基础研究,并攻克多项技术瓶颈。

(1)针对石墨选矿工艺流程长,“短流程”及高效再磨工艺及装备的研发仍是未来的研究方向,同时,也应进行石墨矿物与浮选药剂作用机理、不同成因石墨的晶体化学特征及其对浮选行为的影响等基础理论研究,丰富和完善天然石墨浮选理论体系,为天然石墨浮选工艺的优化指引方向、提供理论基础及支持;

(2)针对不同类型和不同成因石英矿,进行深入工艺矿物学研究,以及工艺矿物学对可选性、纯度极限等的指导和评价能力研究,开展石英矿的分类分级选矿提纯技术,伴生杂质的低成本环保去除技术,含氟酸性废水的低废渣处理技术和深度除氟技术研究;加强超高纯石英优质原料的扩展与选矿提纯技术探究。以缩小我国与西方发达国家在整体技术水平上的差距,尽早摆脱对国外优质原料的依赖;

(3)完善萤石与主要脉石矿物基因矿物学研究,开发高选择性、耐低温捕收剂和环保高效抑制剂,开展复杂组份浮选矿浆调控技术研究,以适应不同生产地区萤石矿选别提纯,解决萤石浮选中存在的矿泥罩盖、难免离子等问题,为萤石高效选别提供理论指导,提高萤石精矿品位。

未来应在以上方面,联合高校、研究院所和生产企业进行重大技术攻关,促进石墨、石英、萤石等非金属矿产业的持续健康发展,为科学高效回收利用战略性非金属矿资源提供科学依据,以保障国家战略性新兴产业、经济安全和国防安全。