助烧剂和基料晶粒尺寸对BaTiO3-Nb2O5-Co3O4-La2O3系陶瓷性能影响

2020-11-14袁岐山罗灿选郑峰洋陈泽少

杨 静 袁岐山 赵 阔 罗灿选 郑峰洋 陈泽少

(河南中烟工业有限责任公司 郑州 450016)

前言

钛酸钡(BaTiO3)基MLCC温度稳定型(X7R、X8R)瓷料通常是在 BaTiO3中引入Co、Nb等改性离子,通过氧化物固相反应法获得[1-5]。在BaTiO3中,Nb5+在BaTiO3晶粒内部扩散速率极低,一般在晶粒生长和致密化过程及有液相存在的再结晶过程中Nb5+才会固溶进入BaTiO3晶格形成Ba(TixNb1-x)O3固溶体,保证BaTiO3初始相的存在和Nb5++不均匀分布性,形成“壳—核”晶粒结构[3,5]。研究表明,MLCC温度稳定型特性主要是由“核”、“壳”间细微的成分差异所致。但“核—壳”结构是一种亚稳定状态,这种特殊的微观结构是在非平衡状态下,在某一温区烧结过程中形成的[5],所以,X7R、X8R温度稳定型瓷料可以看出纯铁电相和一种第二铁电相的混合物[6-8]。

具有核—壳结构的瓷料对烧结等工艺条件非常敏感,要得到细晶高介电常数的X7R、X8R特性片式多层陶瓷电容器瓷料是十分困难的[5-9]。因此,若希望获得细晶结构的瓷体,必须采取特殊设计的配方工艺和烧成制度[9-11]。核壳结构的控制或消失主要取决于掺杂离子向BaTiO3晶粒内部的扩散速率及原料颗粒晶粒尺寸等。利用金属有机盐螯合液引入改性金属离子,提高改性离子的活性,可以实现改性离子与纳米晶粉体的均匀分布,改善烧结性能及有效地控制材料的相结构与微观结构或者形成改性杂质在主晶相晶粒中形成连续梯度分布的设计,应该更容易达到控制介温特性的目的。通常来说,降低材料体系的烧结温度的方法有两种:一是添加助烧剂。B2O3、ZnO、Li2O等氧化物具有低共熔点,可以在烧结过程中形成玻璃相,促进致密化过程[10-14]。但是,这些物质都是非铁电相材料,它们的存在会“稀释”BaTiO3的铁电性能,即降低介电常数、提高介电损耗[12-14]。因此,选择合适的助烧剂是至关重要的。

本实验选用ZnO-B2O3作为助烧剂,采用La3+、Co2+、Nb5+改性氧化物的金属有机盐前驱物表面包覆法对水热钛酸钡粉体进行表面包覆,实现电子陶瓷改性组分的均匀混合。研究助烧剂和BaTiO3粉体的晶粒尺寸对对低温烧结温度稳定型材料性能的影响

1 实验

1.1 BaTiO3-Nb2O5-Co3O4-La2O3陶瓷的制备

1.1.1 实验材料

BaTiO3粉料(初始粒径约为100nm)来自山东省国腾功能陶瓷材料有限公司。乙二胺四乙酸和柠檬酸来自廊坊乾耀科技有限公司。五氧化二铌、硝酸钴和硝酸镧购自Sigma-Aldrich公司,硝酸锌和硼酸购自国药集团化学试剂有限公司,去离子水自制。

1.1.2 制备工艺

将硝酸钴和硝酸镧配制成一定溶度的水溶液,按照化学计量比滴加一定含量的浓氨水制备相应的氢氧化物沉淀。沉淀经离心洗涤,得到新鲜氢氧化物。按照摩尔比0.5∶1,配制0.1mol·L-1的柠檬酸和乙二胺四乙酸混合溶液。将各新鲜氢氧化物和五氧化二铌分别加入到上述配制好的有机羧酸混合溶液中,不断搅拌,沉淀完全溶解,得到澄清的金属有机盐螯合液。在90℃水浴搅拌情况下,将自行制备的Nb、Co、La金属有机盐螯合物按照配方比例加入烧杯中搅拌均匀。按照配方,将一定量的硝酸锌和硼酸在去离子水中溶解,搅拌均匀后加入到上述溶液中继续搅拌均匀。按照配方设计将一定量的BaTiO3粉料加入到上述混合溶液中,在水浴搅拌情况下进行溶胶—凝胶化。严格控制溶胶-凝胶化过程,最后获得干凝胶经过真空干燥后得到一定颗粒度和分布的改性剂和助烧剂表面包覆的BaTiO3基粉体。改性包覆粉体经过充分热解、造粒、冷压成形圆片后在空气中进行烧结,烧结温度为880℃~1000℃,保温时间为6~10个小时。在烧结后的样品两个表面烧上银电极,测量室温下的密度、介电常数、损耗和绝缘电阻。在-60℃~150℃温度范围内,测试陶瓷片的介温性能曲线。研究-55℃~125℃和-55℃~+150℃范围内,电容温度系数(TCC≤15%)是否符合EIAX7R、X8R标准。根据助烧剂含量增加将样品标记为:0~6#。

1.2 电极制作和表征

采用日本D/max-RB型高功率多晶X射线衍射仪在步长为0.2℃/min的条件下进行物相分析(X-ray diffraction,XRD)。显微结构在JSM-6301F扫描电子显微镜(Scanning Electron Microscope,SEM)上进行观察。使用阿基米德法测量烧结后样品的密度。陶瓷样品用NF2511A绝缘电阻测试仪测试绝缘电阻,用LCR数字电桥测量陶瓷烧结体的介电常数—温度(频率)特性。

2 结果与讨论

2.1 ZnO-B2O3掺杂对BaTiO3-Nb2O5-Co3O4-La2O3体系的影响

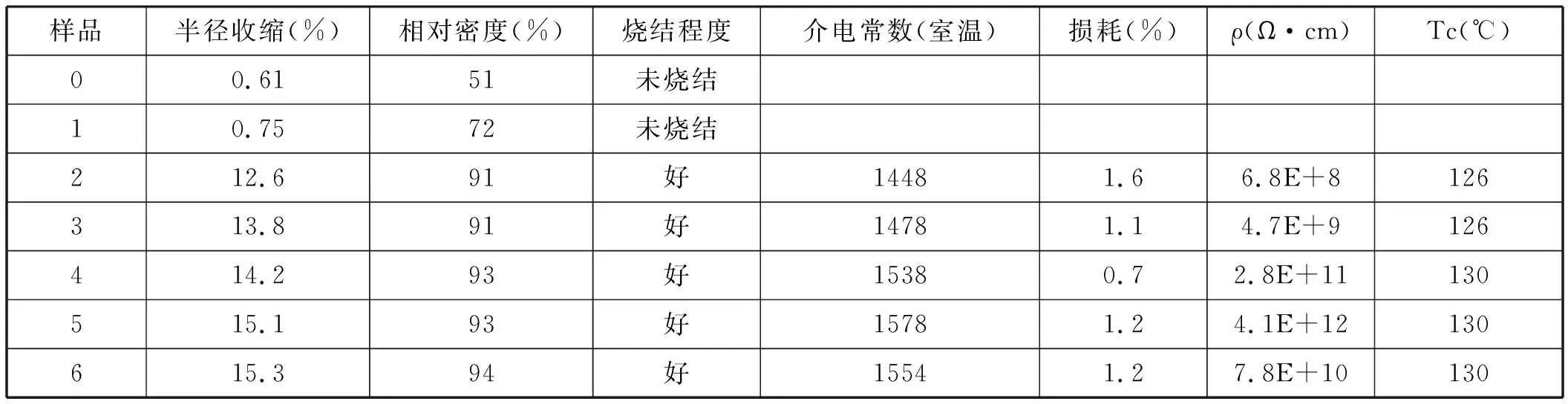

表1给出ZnO-B2O3掺量不同的7个样品烧结后的性能。从表1可见,ZnO-B2O3助烧剂对材料性能有明显的影响。不含助烧剂的0#和助烧剂含量较少的1#样品,烧结后半径收缩较小。相对密度仅为51%和72%,表明样品在900℃下烧结后仍很有相当多气孔。而2~6#样品,助烧剂含量较多,烧结后半径收缩12%以上,已经烧结成为致密的陶瓷体。ZnO-B2O3助烧剂可以大大的提高烧结后样品的致密度,这证明了通过溶液掺杂ZnO-B2O3可以有效的促进烧结,降低烧结温度。随着ZnO-B2O3含量的逐渐增多,样品烧结后密度逐渐升高,介电常数也逐渐提升,并在5#样品达到最高值。合适含量的助烧剂,可以使材料达到烧结致密度和介电性能的最优状态。此后,室温介电常数又逐渐下降,这是因为过多的非铁电相物质掺杂入体系,“稀释”了BaTiO3体系的介电性能[3,5]。

图1给出2~6#样品900℃/10 hr条件下烧结后的介电常数曲线 (Fig.1a)和TCC曲线(Fig.1b)。烧结致密的2~6#样品,TCC在-55℃~+125℃范围内,变化范围不超过±15%,符合X7R标准的要求。而含ZnO-B2O3溶液助熔剂含量比较多的6#样品,TCC在-55℃~+150℃范围内,变化范围不超过±15%,达到了X8R标准的要求。未烧熟的0#和1#样品,容温变化率则超过了要求的范围。分析认为,一定量的非铁电相ZnO-B2O3的掺入,在降低体系烧结温度的同时,保持了其介电性能,不会破坏形成X7R和X8R特性。

表1 1~6#样品在900℃-10hr烧结后的性能Table 1 Properties of samples 1~6 after sintering at 900℃ for 10 hr

此外,从表1可见,当ZnO-B2O3溶液助烧剂含量较少,样品致密度较低的时候,由于气孔多,烧结后的电阻率比较低,为108Ω·cm量级。随着烧结后样品致密度的提升,电阻率也不断升高,达到1012Ω·cm量级。但是过多的助烧剂掺杂,就会使体系介电性能下降。6#样品的电阻率由降为1010Ω·cm量级。样品的居里峰也随着ZnO-B2O3溶液助烧剂的加入发生了改变。纯BaTiO3体系的居里温度为125℃,随着助烧剂含量的增多,样品的居里温度逐渐从125℃移到130℃。

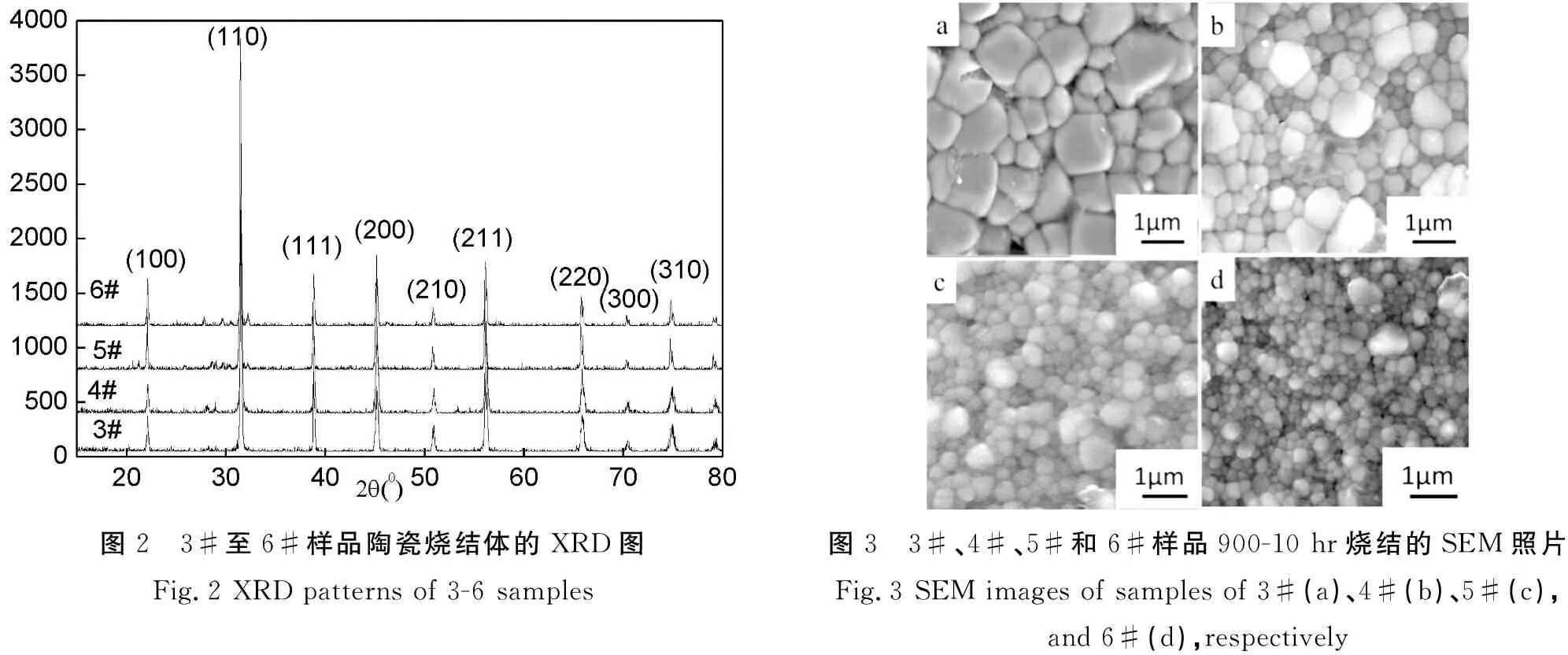

图2为给出3#至6#样品相对应的组成陶瓷烧结体的的XRD图。从图中可见,4个样品中的(002)和(200)峰均重合为单一峰,通过对晶胞参数的计算,发现这4个样品的晶胞参数非常接近,c/a约为1.0005,a轴晶胞与c轴晶胞近似相等,即晶体为准立方晶体。

图1 2~6#样品900℃-10 hr烧结后的介电常数曲线(a)和TCC曲线(b)Fig.1 Permittivity curves (a) and TCC curves (b) of samples of 2-6 after sintered at 900℃ for 10 hr

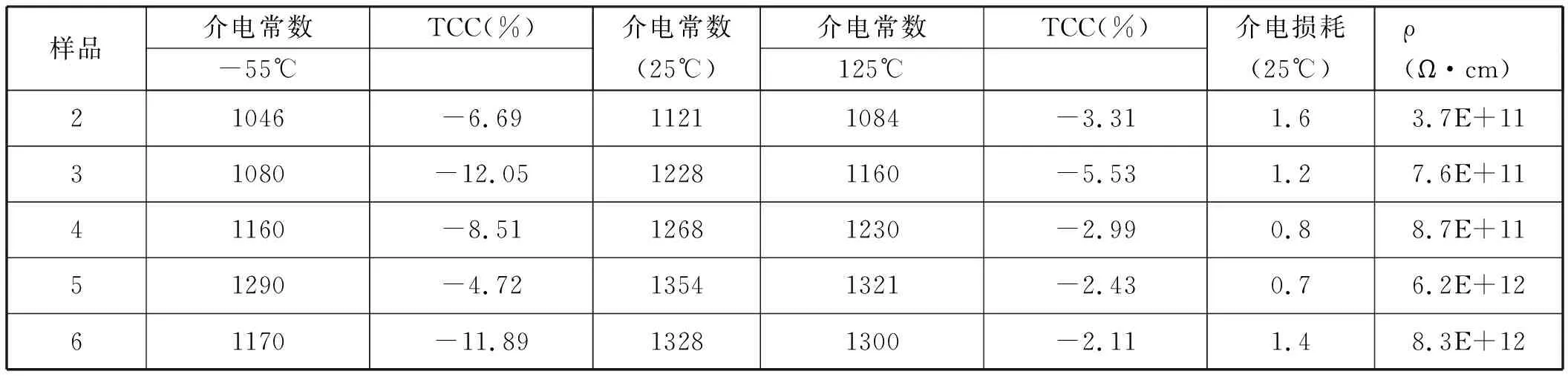

图2 3#至6#样品陶瓷烧结体的XRD图Fig.2 XRD patterns of 3-6 samples 图3 3#、4#、5#和6#样品900-10 hr烧结的SEM照片Fig.3 SEM images of samples of 3#(a)、4#(b)、5#(c),and 6#(d),respectively

图3给出4#和6#样品900℃-10 hr烧结表面的扫描电镜照片。可以看到,晶粒完整,尺寸较为均一,且随着助烧剂含量增加,晶粒尺寸减小。

2.2 BaTiO3粉体的晶粒尺寸对低温烧结温度稳定型材料性能的影响

促进BaTiO3体系陶瓷材料的烧结,提高其烧结后的介电性能,一种方法是在体系中掺杂入各种改性剂和助烧剂,另外一种方法是使用尺寸均一,颗粒完整的小晶粒BaTiO3粉体做基料。小晶粒粉体虽然易于烧结,但由于化学活性高,在掺杂制备过程中容易与添加剂发生固溶反应而不形成“芯—壳”结构,所以需要更精细的试验流程来控制晶粒的微观结构。而大晶粒的烧结活性低,对试验控制要求也较低,且具有较大的介电常数。因此,BaTiO3粉体的晶粒尺寸不仅影响烧结温度,也对瓷料介电性能的形成起着决定性作用。

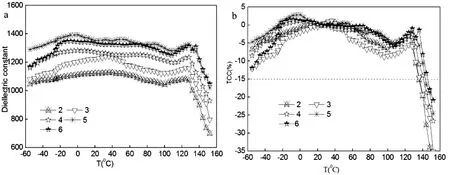

我们将纳米级BaTiO3粉体分别在900℃和1000℃预烧。预烧后粉体的晶粒尺寸分别为260 nm和380 nm,作为基料。保持Nb2O5、Co3O4、La2O3含量不变,ZnO-B2O3助烧剂的含量(0~3.0 wt%)逐渐增加, BaTiO3基料选用900℃预烧料,配制1~6#样品,将样品在950℃下烧结,保温10个小时。烧结后,2~6#样品均达到致密,1#样品由于助烧剂含量较少,未能烧熟,其介电性能不符合X7R或X8R要求。将2~6#样品烧结后的介电性能数据列在表2中。可以看到,随着助烧剂含量增加,样品介电性能有明显的变化。图4a是2~6#样品介电常数随温度变化的曲线,其中5#样品的介电常数最高,其室温值为1354。图4b是2~6#样品烧结后的TCC曲线。这5个样品均符合X7R标准,在-55℃~+125℃范围内,TCC小于±15%。随着ZnO-B2O3溶液助烧剂含量逐渐增加,TCC曲线逐渐抬高, 5#样品时达到峰值,然后又逐渐下降,如6#样品。2~6#样品不符合X8R标准,135℃后的容温变化率超出了要求范围。

表2 2~6#样品在950℃-10 hr烧结后的介电性能Table 2 Properties of samples 2~6 after sintering at 950℃ for 10 hr

图4 2~6#样品950℃-10 hr烧结后的介电常数曲线(a)和TCC曲线(b)Fig.4 Permittivity curves (a) and (TCC (b) of samples of 2-6 after sintered at 900℃ for 10 hr

当BaTiO3-Nb2O5-Co3O4-La2O3体系低温烧结的温度稳定型材料的基料选用经过1000℃预烧的BaTiO3时,初始晶粒尺寸增大为380 nm。也是配制了1~6#样品,其中稀土氧化物及Nb-Co复合物的含量都是保持不变的,而ZnO-B2O3溶液助烧剂的掺杂量从3 wt%增加到5 wt%。将制备好的样品在900℃烧结,保温10个小时。样品均烧结达到致密,介电性能符合X7R特性的要求。图5a和5b给出样品1~6#样品介电常数随温度的变化曲线及电容温度变化率曲线。可以看到,随着ZnO-B2O3溶液助烧剂的掺杂量增加,样品烧结后的介电常数呈现一直上升的趋势,6#样品的介电常数最高,其室温值为1825。并且由于非铁电相掺杂含量增多,介电常数曲线的低温端逐渐抬高,高温端逐渐被压低。1~6#样品均符合X7R特性的要求,但由于140℃后的容温变化率较大,不符合X8R特性的要求。

当选用大晶粒尺寸BaTiO3作为BaTiO3-Nb2O5-Co3O4-La2O3体系低温烧结的温度温度型材料的基料时,随着ZnO-B2O3溶液助烧剂的掺杂量变化,材料所表现的介电性能变化趋势与小晶粒尺寸BaTiO3做基料时是不同的。当基料为900℃预烧的BaTiO3烧剂掺杂量的最优值,这时,样品烧结后致密度高,损耗小,介电常数处于峰值。此后,随着助烧剂含量增加,介电常数逐渐下降。当基料是1000℃预烧后的大晶粒BaTiO3时,随着ZnO-B2O3溶液助烧剂的掺杂量增加,样品烧结后的直径收缩、介电常熟、介电损耗也一直增加,并不在某点出现峰值。

3 结论

制备了低温烧结的温度稳定型BaTiO3-Nb2O5-Co3O4-La2O3体系陶瓷材料。ZnO-B2O3助烧剂可以有效地提升陶瓷材料的烧结活性。适当助烧剂掺杂可以在保持X7R、X8R特性所需的介电性能,同时大幅度降低烧结温度。同时,制得的陶瓷材料晶粒为亚微米级,粒度分布范围窄,有利于减薄MLCC的介质厚度。以900℃预烧的BaTiO3为基料制备BaTiO3-Nb2O5-Co3O4-La2O3体系温度稳定型材料时,在ZnO-B2O3助烧剂的作用下,材料可以在950℃的低温烧结致密,并符合温度稳定的X7R特性要求。以1000℃预烧的BaTiO3为基料制备BaTiO3-Nb2O5-Co3O4-La2O3体系温度稳定型材料,样品在900℃下烧结致密,助烧剂含量较少的样品符合X7R或X8R温度稳定特性要求。介电特性的变化规律与小晶粒BaTiO3为基料时不同,即随着助烧剂掺杂量增加,介电常数和介电损耗也一直上升,不在某点出现峰值。