深色釉面地砖喷墨印花缺陷的解决实例*

2020-11-14陈海林

陈海林

(福建省闽清金明珠陶瓷有限公司 福州 350800)

前言

如今,陶瓷砖的喷墨打印技术已经得到了广泛应用。不过与传统丝网印刷的水性印油明显不同的是,喷墨打印机所使用的墨水大部分是油性墨水,并且以有机溶剂作为溶解色基的主要成分。目前国内市场的陶瓷墨水溶剂以烷烃类溶剂为主,如脂肪族烃类溶剂。当喷墨量较大时,墨水干燥十分缓慢,容易造成产品的釉面缺陷,给生产带来了极大不便。因此,不少厂家在生产深色釉面砖时,仍采用传统丝网印花,导致图案层次不够丰富,单条釉线产能低,优等品率很难提高,导致产品设计单调,成本无法优化。

1 深色釉面地砖喷墨印花缺陷的解决

笔者所在工厂主要生产600 mm×600 mm仿抛水晶釉面红坯地砖,采用二次烧成工艺,素坯吸水率为13%~15%,成品吸水率为7%~9%。因场地有限,采用大循环生产模式,出窑素坯经冷却平台直接进入釉线淋底、面釉及喷墨印花。产品图案设计和抛釉砖相同,深色砖所占比例较多,时常需要高灰度(超过60%)、大面积的喷墨打印,如深啡网、木纹、黑金花等花色。生产过程中,经常会出现图案拉线、颜色不均匀等打印问题,并且墨水干燥速度太慢,虽已使用快干型墨水,仍会出现墨点扩散、图案模糊及不规则色差等问题。严重时,会造成烧成后釉面光泽差、手感粗涩,而墨量大的图案则会出现细小的龟纹干燥裂,造成产品质量缺陷。

1.1 图案打印缺陷的解决

以黑色系列产品为例,针对图案拉线、颜色不均匀等问题,调试如下。

1.1.1 检查调试

检查并调试各组喷头,保持最佳工作状态。图案拉线、喷头交接位缺陷(白线、重叠线)有所减少,但无法完全解决。

1.1.2 调整墨水装载方案

采用“双重墨水通道”模式,调整各通道墨水装载方案。“双重墨水通道”指的是,将较深的颜色分为2个打印通道,避免喷头堵塞出现拉线,也可以从视觉上有效减缓拉线、喷头之间交接位及色差的问题。对于黑色系列产品,可将黑色墨水分为2个通道打印,每个通道图层灰度得以降低到50%以下,大大减轻了单个通道打印的压力。以纯黑砖为例,墨水组合及各图层原灰度为:C宝蓝45%,M深红棕5%,Y柠檬黄0,Lm粉色0,K黑色80%。调整后为:C宝蓝45%,M深红棕5%,Y柠檬黄0%,K黑色35%,k黑色35%。

1.1.3 避免缺墨

在固定打印模式下,如果产品图案的深色区域只在局部,可将图案多角度旋转后,做成不同输出方向的固定图,用拼图打印模式生产,避免某些喷头超负荷工作而出现缺墨。

1.1.4 防止缺墨拉线和颜色不均匀的缺陷产生

适当拉开砖坯的打印间距,减轻供墨系统的工作负荷,防止缺墨产生。经现场调试,图案打印效果较好,拉线和颜色不均匀等缺陷均控制在允许范围内。

1.2 墨水干燥缺陷的解决

墨水干燥缺陷指的是墨水干燥(渗透)速度太慢而造而成的缺陷,如图案模糊,墨水混溶色差,烧成后釉面光泽差、缩釉、龟纹干燥裂等。除了墨水本身因素外,现场生产工艺制度对墨水干燥速度也起决定性作用,应予以重点讨论。对比试验时,为了方便描述墨水干燥速度,笔者用WGG60-ES4型光泽度计测量釉面喷墨后的光泽度作为衡量指标。在烧成前,当墨水干燥速度越快时,干燥效果越好,测得的光泽度值就越低;墨水完全干燥时,即完全渗透到釉层,光泽度值则为0。

1.2.1 墨水干燥速度的对比试验

(1)喷墨后砖坯烘干试验。将喷墨后的釉线二次烘干温度升高,砖坯温度从40 ℃升至48 ℃,出窑产品釉面光泽度为87 GU,与调整前对比无明显差异。另取3片喷墨打印后的砖坯,经恒温干燥箱180 ℃烘干10 min,放入釉烧窑烧成后,测得釉面光泽度为88 GU,低于正常标准值90 GU,说明在喷墨后加强砖坯烘干的效果并不明显。

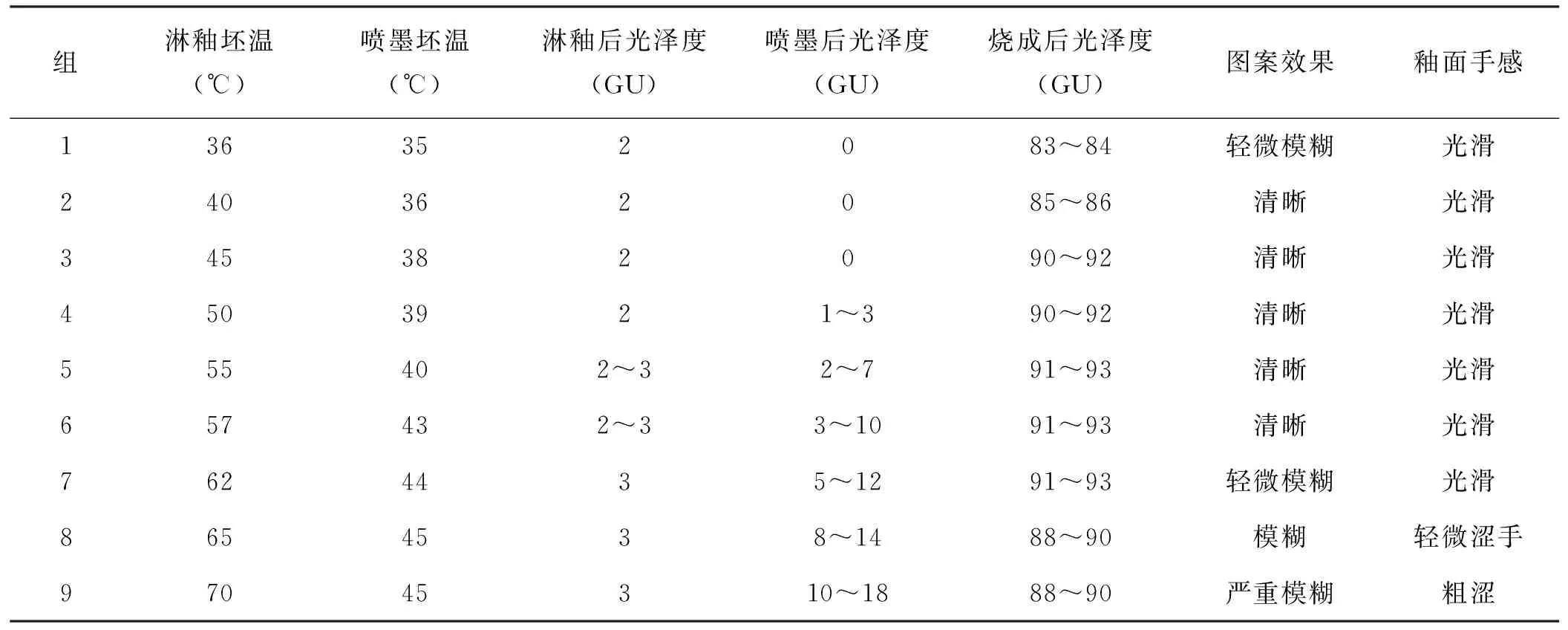

(2)喷墨前砖坯烘干试验。取淋釉后的砖坯,将一组置于常温下自然晾干,其余经恒温干燥箱150 ℃烘干,然后冷却至40 ℃,喷墨印花并烧成,用光泽度计测量喷墨和烧成釉面光泽度。其对比数据如表1所示。

表1 不同干燥方法对喷墨打印效果的影响

试验发现,施釉砖坯经过烘干后,墨水干燥效果要好于线上产品,图案清晰,发色均匀,烧成釉面光泽度正常,说明在喷墨前加强砖坯干燥的效果较好。但喷墨后光泽度仍有5~8 GU,表明墨水并没有完全渗透到釉层。实际生产中,因在釉线上临时增加砖坯干燥的措施有限,且干燥时间不足,效果常常不够理想。

(3)提高坯温、降低砖坯水分试验。此方法也经常用于预防深色砖烧成时出现“炸墨”,即砖坯水分太高,在窑炉预热段快速加热时,墨量大的釉层爆开,类似“炸坯”。试验如下:关掉3台素坯吹风机,减少素坯喷水量,以提高淋釉前的砖坯温度;减少底釉和面釉的施釉量各20 g/片。砖坯淋釉后,釉面水分蒸发较快,但发现在喷墨打印时,墨水干燥速度反而更缓慢。砖坯经过釉线二次烘干箱后,直至进入釉烧窑炉时,油墨仍未完全被吸干。烧成后,釉面光泽明显变差,手感粗涩程度更严重,这说明提高坯温并不利于墨水干燥。

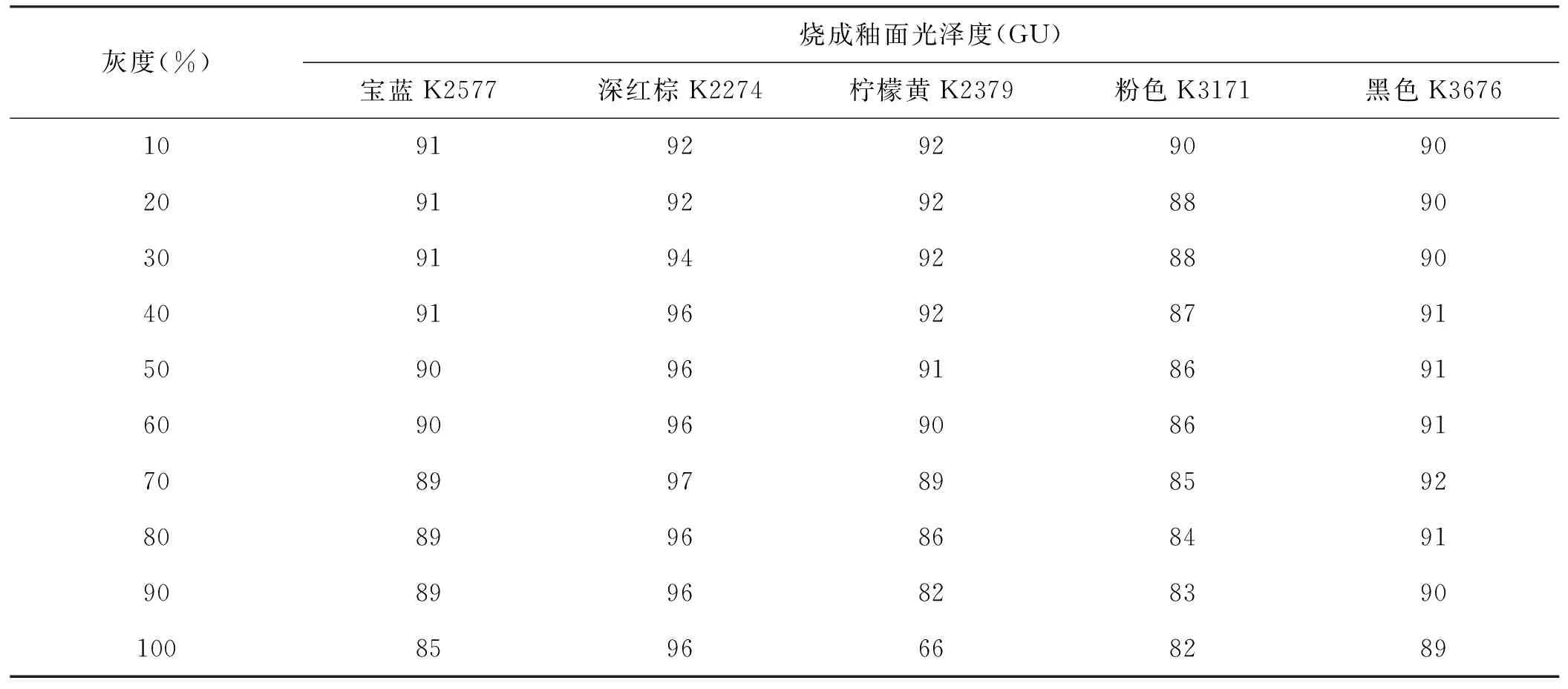

(4)淋釉砖坯温度对比试验。根据前一项试验结果,初步怀疑砖坯温度对喷墨打印效果有影响,于是将不同温度的砖坯淋釉和喷墨印花效果作对比试验,使用手持红外测温仪和WGG60-ES4型光泽度计测量,数据如表2所示。

表2 不同坯温对喷墨打印效果的影响

试验发现,当淋釉的坯温较高时,釉浆在坯面急剧受热,水分迅速蒸发,可溶性盐类析出,釉层表面变得致密光滑,如同一层光亮的蜡膜,此时测得的光泽度偏高。这一现象会直接影响墨水渗透到釉层的速度,坯温越高,釉层表面越致密光滑,墨水干燥(渗透)速度越慢,最终会导致相关缺陷的产生。素坯温度过高的另一个缺点是,在经过喷水、淋釉、吹风后,砖坯的中间和边角部温差偏大,釉面干湿不均,喷墨印花时,墨水干燥速度不一样,容易产生色差。而相对偏低的素坯温度,则有利于釉坯温度均匀,釉面干湿一致,可减少色差的出现。但当淋釉的坯温太低,或将素坯大量喷水降温后,釉层水份无法及时蒸发,墨水干燥速度变慢,也会出现图案糊花等缺陷。同时,砖坯入窑水分偏高,导致烧成后的釉面光泽度偏低。试验结果表明,素坯温度在45~50 ℃时进行淋釉,至喷墨打印机时的坯温控制在35~40 ℃,此时釉面及印花效果最佳。

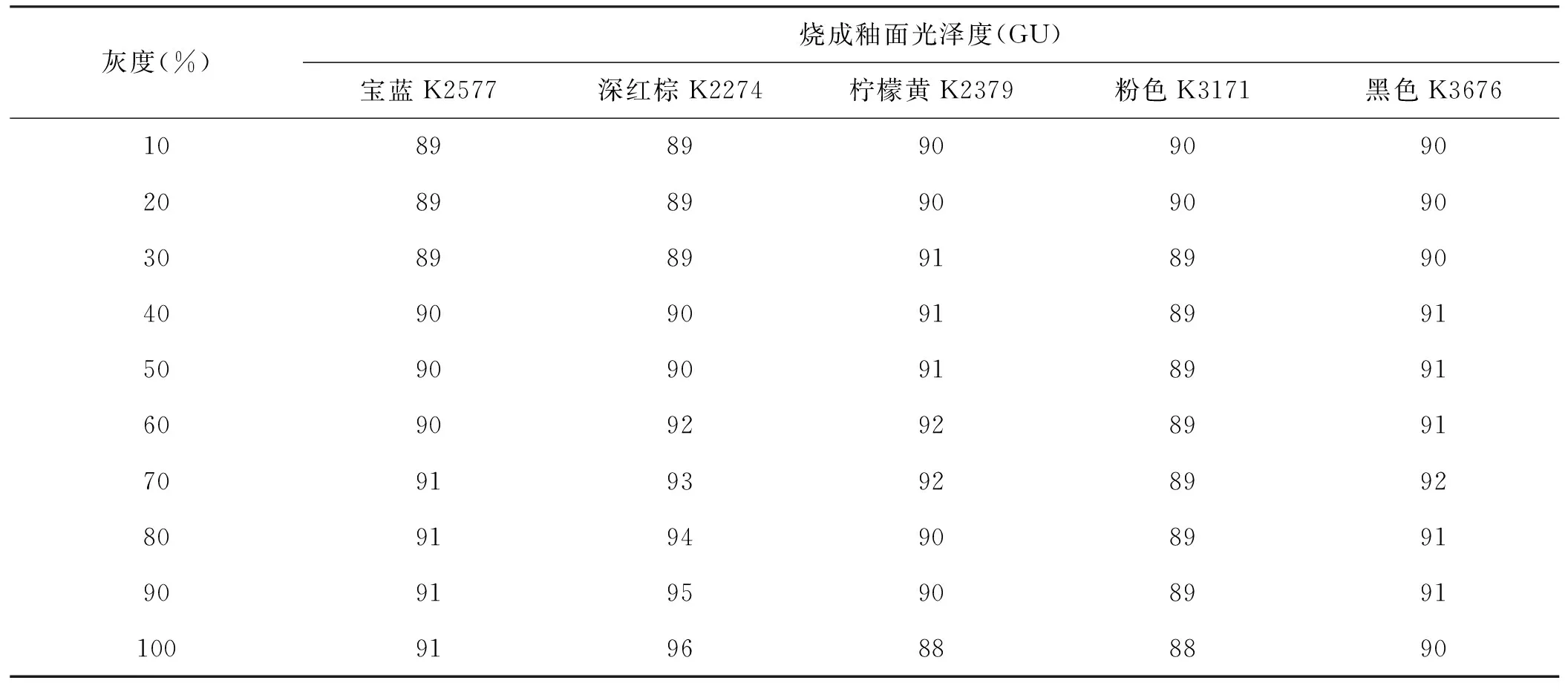

(5)各颜色墨水干燥速度对比试验。为了进一步确定砖坯温度对喷墨效果的影响,将各种颜色墨水在不同砖坯温度条件下,按照灰度从10%~100%梯度打印,观察烧成后的釉面效果。测试数据如表3和表4所示。

表3 淋釉坯温70 ℃时不同灰度打印墨水光泽度对比

表4 淋釉坯温45 ℃时不同灰度打印墨水光泽度对比

表3、表4数据结果表明,柠檬黄和粉色墨水会降低釉面光泽度,黑色和宝蓝色墨水对釉面光泽度影响不大,而深红棕墨水能增加釉面光泽度。当淋釉坯温较高时,随着打印灰度的增加,柠檬黄的光泽度降低最多,其次是粉色,然后是宝蓝和黑色,而深红棕的光泽度降低不明显。当淋釉坯温保持适中时,随着打印灰度的增加,所有颜色墨水的光泽度降低不明显,其中,深红棕墨水的光泽度不降反升。

(6)素坯吸水率对比试验。取两组不同吸水率的素坯,加热至60 ℃,淋釉并喷墨,吸水率为17.2%的内墙砖坯喷墨后光泽度为0~2 GU,吸水率为14.3%的地板砖坯喷墨后光泽度为3~10 GU。另将内墙砖坯温度升高至70 ℃淋釉并喷墨,光泽度为3~8 GU。为了进一步论证,笔者在二次烧内墙砖生产线上做了对比试验,将淋釉坯温从55 ℃升高至70 ℃,观察到深色喷墨印花的墨水干燥变慢,且烧成釉面光泽差、手感粗涩。可见,素坯吸水率较高时,有助于加快墨水干燥,但如果淋釉砖坯温度太高,仍会出现墨水干燥缺陷。

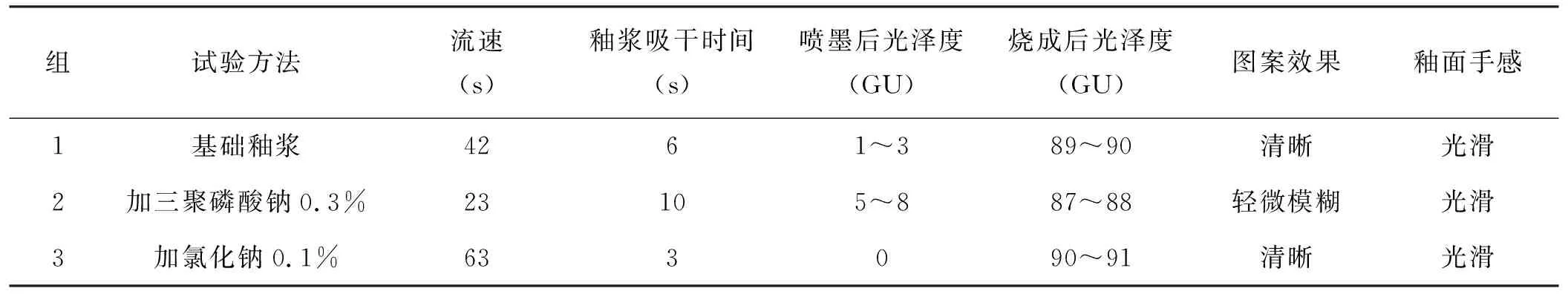

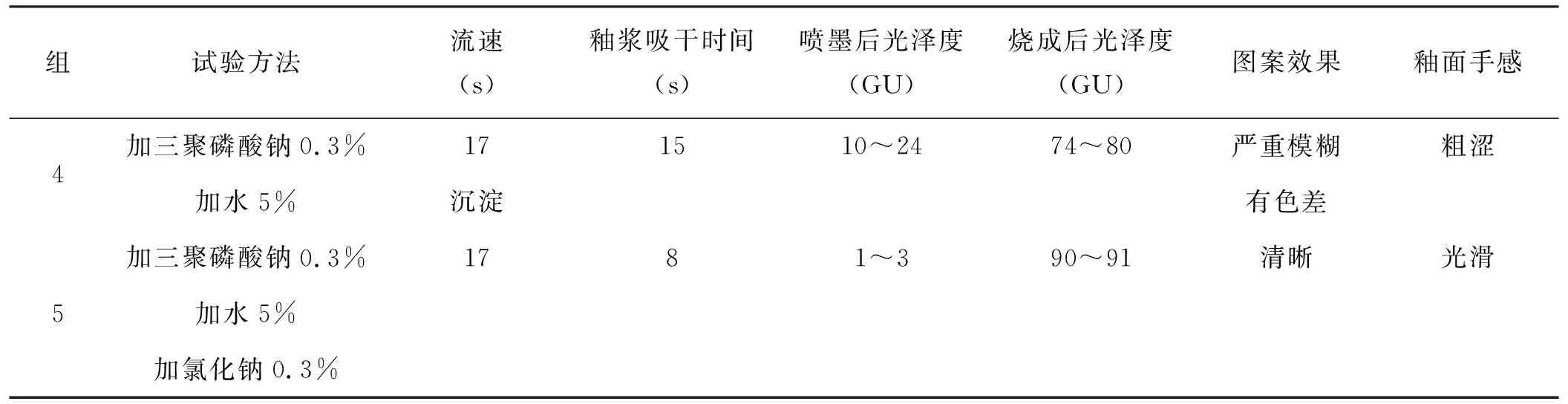

(7)釉浆吸干速度对比试验。釉浆吸干(收水)速度快,则墨水干燥速度也快。正常情况下,熔块釉比生料釉的吸干速度快,釉浆细度粗、含水率低、比重高可加快吸干。此外,添加剂对釉浆吸干速度的影响十分明显。笔者以生产线的半白熔块釉浆作为对比试验的基础釉浆,加入不同添加剂,用刮釉器(刮口间隙0.5 mm)把各组釉浆均匀布在同一片砖面上底釉,喷墨印花并烧成,对比结果如表5所示。试验发现,第2组加三聚磷酸钠后,釉浆吸干速度变慢。第3组加氯化钠后,釉浆吸干速度变快。第4组模拟釉浆吸干速度极端缓慢的情况,导致墨水干燥缺陷非常严重。第5组添加氯化钠对第4组的不良情况进行纠正,效果较好。试验说明,添加三聚磷酸钠会促使釉浆吸干速度变慢,不利于墨水渗透入釉层,使墨水干燥速度变慢;而氯化钠的作用则相反,正常情况下,氯化钠加入量不超0.1%,对釉浆粘度影响不大,能明显加快釉浆吸干速度,有利于墨水干燥;如果釉浆含水率高,吸干速度特别慢,则可适当增加氯化钠的用量至0.2%。

表5 添加剂对釉浆吸干速度和墨水干燥速度的影响

续表5

1.2.2 解决措施

对墨水干燥试验结果进行综合分析后,从生产工艺方面制定解决措施如下:

(1)尽量降低砖坯水份,适当增加釉线烘干设施。淋釉前喷水不能过量,尽量在平台吹冷风或水雾以降低素坯温度,适当减少底釉和面釉的施釉量。在淋釉后安装烘干设施,如红外线干燥箱、光波快速干燥器等。增加吹风机,加强除去砖坯的水汽。

(2)严格控制砖坯温度,安装测温设施进行监控,特别是淋釉坯温和喷墨坯温,要经常检查并保持稳定。淋釉坯温最高不超过55 ℃,最好控制在45~50 ℃。喷墨坯温不超过42 ℃,最好控制在35~40 ℃。根据环境温度的变化及时调整砖坯温度,如季节变换和早晚温差。在釉线的淋釉、喷墨和入窑前安装在线式数显红外测温仪,可以实时显示坯温便于管理。另外,为了减少色差,生产深色产品时,可要求工人不得把素烧冷坯补进流水线使用。

(3)适当提高素坯的吸水率。在工艺允许的范围内,适当降低素烧温度或者调整配方比例,使素坯吸水率尽量不要低于15%。

(4)提高釉浆吸干(收水)速度。适当提高釉浆的密度和流速,但要注意控制添加剂的使用量,尤其是釉浆流动性能不好时,避免过量添加三聚磷酸钠等解胶剂。甲基纤维素钠会增强釉浆保水性,不利吸干,用量不能多。视情况添加氯化钠(食盐),一般控制在0.1%以内,可明显加快釉浆吸干。

经生产实践,以上措施收效较好,黑色系列产品的发色均匀稳定,图案及釉面质量均达到标准要求,产品优等率达到工厂目标。随后跟踪其它深色产品的生产,效果也较为理想。

2 总结

釉面砖在进行大面积深色喷墨印花时,采用“双重墨水通道”的方法能有效解决图案打印缺陷,而对于墨水干燥缺陷,可通过提高墨水干燥速度的方法来解决。首先,选用快速干燥型墨水,并使用发色较强的釉料和墨水,减少墨水用量。其次,要根据工厂实际情况,因地制宜建立一套相适应的生产工艺制度。影响墨水干燥速度的工艺因素主要包括砖坯水分、温度、吸水率和釉浆吸干速度。其中,砖坯温度随着生产环境的变化,容易出现波动,直接影响喷墨打印效果,需加以严格控制。实践发现,二次烧成生产时,保持淋釉砖坯温度在40~55 ℃,最好控制在45~50 ℃;对喷墨前釉坯加强干燥,尽量降低釉层水分;降低素烧温度或调整配方以提高素坯吸水率;减少甲基纤维素钠、三聚磷酸钠用量,适量添加氯化钠以提高釉浆吸干速度,均能有效减少墨水干燥不充分引起的质量缺陷。总之,深色喷墨印花釉面砖的生产需要一套更完善、更严格的工艺管理制度。