装甲防护陶瓷材料的研究与应用*

2020-11-14张文毓

张文毓

(中国船舶重工集团公司第七二五研究所 河南 洛阳 471023)

为适应现代高科技战争。作为提高舰船生存能力的一项重要的被动防护技术——装甲防护日益受到重视。二战前后,舰船装甲防护主要以均质金属装甲为主,但随着武器装备的发展,特别是聚能破甲反舰导弹的发展,目前已可穿透厚1 000 mm以上的均质钢装甲,对舰攻击时一般都能穿透舰体,并形成直径10 m左右的爆炸破口。因此,传统的钢装甲已经不能满足现代战争的要求,必须研制出密度小、防护能力高的新型轻质防弹装甲。自20世纪70 年代以来,随着材料技术的发展,由单一依靠均质钢装甲逐步向设计复合装甲结构发展方向已成为舰船装甲防护技术的主流。

目前轻型防护装甲的设计是提高其防护能力和尽量减轻自重,以提高其机动能力。陶瓷材料因其密度小,且具有比装甲钢更高的硬度、抗压强度、耐热性、动态应力性能,而被广泛应用于轻型复合装甲的设计中。故轻型复合装甲为多层结构,以陶瓷板为主体,配合其他复合材料。突破传统重型复合装甲结构设计,以高硬度陶瓷面板取代装甲钢面板,充分发挥陶瓷的高硬度和高抗压强度,可提高陶瓷复合装甲的抗弹性能[1]。

1 概述

为了应对当代高科技战争,世界各国对防弹装甲技术越来越重视,对装甲材料的性能提出了越来越高的要求。装甲的防护性能主要是通过抗侵彻能力、抗冲击能力、抗崩落能力和自重等方面来予以评价,因此装甲材料应尽可能地满足高硬度、高强度、高韧性以及低密度,即“三高一低”的要求。

装甲防护材料主要用于装甲车辆、坦克、航母、舰艇、直升机等装备,它们能承受反装甲武器的攻击,可提高武器装备和作战人员的生存能力和作战能力。纵观古今中外,用做装甲的材料大体有4类,即:金属、陶瓷、凯芙拉(Kevlar)和玻璃钢。金属材料具有高硬度和韧性,但是硬度较陶瓷材料低,特别是密度大,不能满足单兵和装备高灵活性的要求,成为逐步被其他材料所替换的主要原因。凯芙拉和陶瓷材料与金属材料相比具有密度低、耐高温等诸多优点,满足了坦克及其它军用装甲车辆轻量化、高防护性及高机动性的需求,在武器装备上的应用日益广泛[2]。

目前,国外已经在舰船上应用了大量的陶瓷装甲。美国在舰船的天线、炮台上都已使用了陶瓷复合装甲,并预计其在研的AAAV级两栖攻击舰艇也将会使用陶瓷复合装甲;此外,资料显示,国外的水陆两栖战车、海军登陆艇等都不同程度地利用陶瓷基复合装甲的优秀抗弹性能提高其抵御来自岸防武器威胁的能力。据悉,美国在研制作战机动灵活的小型巡逻艇、微型潜艇等新式轻型舰船,在其结构设计中,陶瓷装甲作为防御系统的主体得到了充分的肯定。

2 研究现状

陶瓷材料拥有许多极具吸引力的性能,包括高比刚度、高比强度和在许多环境下的化学惰性。同时,因其相对于金属的低密度、高硬度和高抗压强度,使其在装甲系统上的应用十分具有吸引力,己成为一种广泛应用于防弹衣、车辆和飞机等装备的防护装甲。在20世纪60年代,B4C最先用于设计防弹背心,之后装配到飞机飞行员的座椅上。之后,又将陶瓷面板与复合材料背板共同构成防弹陶瓷复合装甲,且于20世纪70年代后被美国等西方军事强国应用于运兵车、坦克及军机等。陶瓷装甲主要应用于装甲车辆,在实际应用中常以复合装甲的形式出现,如英国“挑战者”坦克、EE-T1奥索里约主战坦克等。陶瓷作为装甲防护材料的主要优势是强度和硬度高、耐磨、密度小等,而易破碎、抗多发打击性能弱的劣势则在一定程度上限制了其应用。目前,防弹陶瓷主要朝着提高抗多发打击性能、减轻质量及降低成本这3个方面进行。国内外现阶段主要使用的特种防弹陶瓷有B4C、Al2O3、SiC、TiB2、AlN、Si3N4、Si-alon等[3]。

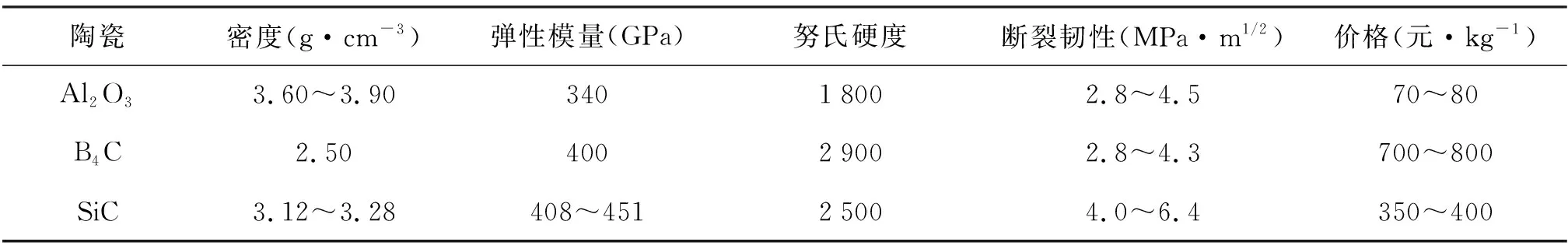

用于装甲防护的单相陶瓷主要包括氧化铝、碳化硼和碳化硅。表1为3种陶瓷的特征性能。尽管单相陶瓷具备一定的防弹能力,但共性问题是断裂韧性低、脆性大,因此,防弹陶瓷的强韧化一直是研究的热点方向。强韧方法主要包括多元陶瓷体系复合、功能梯度陶瓷、层状结构设计等。Medvedovski对SiC-Al2O3、SiC-Si3N4-Al2O3、SiC-Si-Al2O3和SiC-Si3N4-Si-Al2O3这些碳化硅基的复合材料进行了研究。

复合装甲包括2层含义:一是装甲用复合材料制成,二是装甲采用了复合结构。任何复合装甲的研究都是为了优化复合材料和复合结构。当前,陶瓷复合装甲早已不限于2种复合材料和较为单一的复合结构。在实验领域,已经出现了陶瓷、金属、纤维、硅硫等复数复合,且结构方面也出现了复数层数。通过对陶瓷复合装甲的种类和现今应用情况的分析,不难发现,陶瓷+复合金属采用功能梯度复合形式的复合材料是较为理想的应用形式。主要研究的方向在于具体组分设计、微观修饰、制备工艺的改进以及对成本的控制[4]。

表1 典型防弹陶瓷的性能

2.1 氧化铝(Al2O3)陶瓷

氧化铝陶瓷具有高硬度、高耐磨、低摩擦系数等优点,通常以单晶体和多晶体的形式,用于要求耐热和耐磨的各种应用中。在一些特殊应用中采用晶须增韧和相变增韧陶瓷,例如,耐火材料、火花塞绝缘体、装甲和轴承等。不过,陶瓷也拥有太脆韧性不够等缺点。氧化铝陶瓷基本上不存在塑性变形,低韧性会导致其很容易受到热和机械冲击载荷而发生破坏。氧化铝陶瓷应用于装甲设计有很多优点,价格便宜而且成形工艺多种多样。

2.2 碳化硼(B4C)陶瓷

碳化硼(B4C)陶瓷是一种密度低、高耐磨、高强度极硬的陶瓷。碳化硼陶瓷广泛应用于坦克车的装甲、防弹衣、喷砂嘴、特殊密封环以及其他很多工业用品中。

碳化硼陶瓷是一种重要的工程陶瓷材料,具有低密度(2.52 g/cm3)、高熔点(2 450 ℃)、高硬度、高弹性模量、化学稳定性好以及高中子俘获率等特点,因此B4C及其复合材料被广泛地应用于工程领域,尤其是用作新型装甲陶瓷。早在20世纪60 年代,美国就推出了以B4C为芯部的防弹复合装甲,黑鹰武装直升机的机身腹部和乘员座椅也采用由B4C和Kevlar纤维组成的复合装甲。但是,碳化硼是强共价键化合物(共价键比例达到93%以上),塑性差,晶界移动阻力大,并且在碳化硼粉体颗粒表面常常有一层B2O3薄膜,阻碍了烧结过程中的物质扩散,因此B4C是一种极难烧结的陶瓷材料,这极大地限制了B4C陶瓷的应用[5]。

2.3 碳化硅陶瓷

SiC陶瓷由于具有高温强度大、抗氧化性强、耐磨损性好、热稳定性佳、热膨胀系数小、热导率大、硬度高以及抗热震和耐化学腐蚀等优良特性,因此是当前最有前途的结构陶瓷之一,并且已在许多高技术领域(如空间技术、核物理等)及基础产业(如石油化工、机械、车辆、造船等)得到应用,如用作精密轴承、密封件、气轮机转子、喷嘴、热交换器部件及原子核反应堆材料等。将SiC陶瓷用作装甲材料是近年来国内外研究的热点。作为装甲材料,对陶瓷的抗弯强度和硬度则有更高的要求[6]。

2.4 硼化钛(TiB2)陶瓷

硼化钛陶瓷(TiB2)是一种具有高强度、高硬度和高耐磨性的非氧化物陶瓷。目前,主要应用于防弹衣、装甲和切割材料等。热压、热等静压(HIP)、无压烧结和微波烧结等工艺都可以用于生产完全致密的硼化钛陶瓷。

2.5 纤维增韧陶瓷复合材料

战争中人员和装备的快速安全移动对轻质结构防护材料提出了持续需求,纤维复合陶瓷材料则是提供能量吸收和质量减轻的最佳组合方式。用于增韧陶瓷的纤维主要包括玻璃纤维和碳纤维。如轻型车辆吉普的面板通常都是基于S-2玻璃纤维(65%的SiO2,25%的Al2O3和10%的MgO),这会比传统的低碱铝硼硅酸盐E玻璃纤维(名义组成是54%的SiO2,14%的Al2O3,22%的CaO+MgO和10%的B2O3)有更高的断裂应变和弹性模量。

由陶瓷/凯芙拉材料组成的复合装甲自从问世以来,由于其特有的物理性能和良好的防弹、防辐射能力,在武器装备、航空航天等领域的应用逐渐广泛。美国、俄罗斯、日本、欧共体等己经把该复合装甲成功地应用在多种武器装备上,显著地提高了综合防护能力。但鉴于技术保密,有关该材料的加工方法、加工技术很少有文章发表。

2.6 透明陶瓷

随着材料制备技术的发展,更高性能的新材料不断被开发和研究。现代化战争对装甲系统的要求越来越高,不仅要求能够实现全方位的防护,还要求不能妨碍士兵们的行动能力,变“被动”为“主动”,发展能预先识别目标,并利用诱饵触发和物理摧毁方式破坏来袭武器的“主动装甲”,成为作战中的一大优势。以氮氧化铝(AlON)和镁铝尖晶石(MgAl2O4)为代表的透明陶瓷已应用于装甲防护领域,既能保护人体又能随时观察敌情。透明陶瓷因高强度和硬度,已成为可替代防弹玻璃的具有发展潜力的防护材料,如面罩、导弹探测窗口、地面作战车辆保护窗、飞机的挡风玻璃和降落窗等,主要有单晶氧化铝(蓝宝石)、氮氧化铝和镁铝尖晶石。

当前,陶瓷装甲材料研究的重点是提高其韧性并降低生产成本。美国采用微波烧结技术提高生产效率,大幅降低了生产成本,并实现了碳化硅和硼化钛陶瓷材料的规模化生产。为提高抗弹性能,美国计划发展全致密碳化硅、氧化铝、硼化钛和碳化硼等单质陶瓷材料、陶瓷基复合材料及透明陶瓷材料[7]。

陶瓷材料凭借其优异特性,已经成为了当前国内外装甲防护领域的研究热点与发展重点。由于军事工程应用的需要,如何提高陶瓷材料的力学性能,深入探究装甲防护陶瓷材料的动态力学特性以及陶瓷复合装甲的抗弹机理,成为了当前装甲防护的重点研究课题。

3 应用进展

目前,世界各国对于装甲防护技术研究可以分为材料改进与结构设计2个方向。在军用装甲上应用较为广泛的防护材料主要有金属材料、陶瓷材料、复合材料等,功能结构设计上有蜂窝结构、金属封装结构等特殊结构。

对装甲材料要求的防弹性能包括抗侵彻、抗冲击和抗崩落能力。陶瓷材料作为一种先进的高技术材料,具有高强度、高硬度、耐腐蚀、高耐磨性和质量轻的特点,它不仅可用在坦克的防护上, 而且也可用在飞机、舰船、车辆、关键部位的防弹遮蔽层和单兵作战的防护上,其应用范围越来越广泛。实践表明,世界上许多先进坦克采用高性能的陶瓷防护装甲后,防护能力都得到了明显提高。为了提高防弹能力,一般采用陶瓷复合装甲。舰船用陶瓷复合装甲除了要求有良好的防弹性能外,还需要质量轻,所以对装甲的要求是密度尽可能小。因此,在装甲的设计中必须充分考虑复合装甲中各个组成部分的密度,通过优化结构,在最小面密度下实现最大防护效果[8]。

3.1 防弹陶瓷

陶瓷是一种脆性材料,在受到冲击时容易破碎,通常不单独做成防护装甲,而是与金属和其它纤维材料一起做成复合装甲;复合装甲中使用的陶瓷通常被改成陶瓷块,使得当某块陶瓷被弹体击碎时,其它陶瓷块还仍然有效。陶瓷材料主要应用于以对付中、大口径长杆穿甲弹为首要目标的装甲系统, 这些弹药主要采用烧蚀破坏机理,另外也应用于防弹背心, 陶瓷与复合背面材料结合使用提供要求的防护能力。工程应用中, 陶瓷复合装甲广泛用在坦克、装甲车等装备的防护装甲上。但陶瓷材料塑性差、断裂强度低、易产生脆性断裂,且不能二次防弹,此外,其成形尺寸较小、生产效率低,且因其具有极高的硬度和脆性,二次成形加工十分困难,特别是成形孔的加工尤其困难, 因而制备成本高,使用局限性较大。

目前,用于防弹的三大陶瓷材料是氧化铝(Al2O3)、碳化硅(SiC)和碳化硼(B4C)。氧化铝因其成本低而在防弹上得到更广泛的应用,但其防弹等级最低、密度也最大; 碳化硼防弹性能最好、密度最小,但其价格最为昂贵,20 世纪60年代就最先用来作为设计防弹背心的材料;碳化硅陶瓷材料在成本、防弹性能和密度指标方面均介于二者之间。因而最有可能成为氧化铝防弹陶瓷的升级换代产品[9]。

3.2 陶瓷复合装甲的应用现状

陶瓷面板+金属背板复合装甲作为结构最简单、成本相对低廉的复合装甲,被研究最多,多被制造为轻型复合装甲。面板通常采用Al2O3、SiC、B4C陶瓷等,背板一般采用芳纶、高强度聚乙烯等,粘接一般用橡胶、环氧树脂等。是制作单兵装甲、防弹衣、小型关键部位防护装甲的首选。碳化硅基陶瓷复合装甲受限于其高昂的价格,多被应用于特种作战领域,例如特种兵防弹衣、军用特种车辆装甲、武装直升机装甲。它也被看做是最有应用前途的陶瓷复合装甲之一,只要能够降低其制造成本并解决其韧性稍差的问题,将会被大量应用于主战坦克、轻型装甲车辆等领域。目前最普遍的陶瓷复合装甲是氧化铝基陶瓷复合装甲,它有着较好韧性、抗热冲击性,价格低廉,生产技术简易。被广泛应用于民、警单兵防护和民、警用押运车及对装甲强度要求较低的领域。

目前圣戈班陶瓷公司可提供满足复合装甲系统性能要求的陶瓷材料。基于40多年来在复合装甲系统的经验,该公司可提供最终产品、半成品、机加毛坯、压制近净形毛坯、大体积压制净形部件和复杂机加部件产品。生产的陶瓷材料包括:轻型高硬度、高压缩强度Hexoloy®烧结碳化硅(SSiC),具有最佳强度和抗氧化性CRYSTAR®反应烧结碳化硅(SiSiC),高模量高声速Silit®SKD反应烧结碳化硅(SiSiC),低密度高硬度Norbide®热压碳化硼(B4C),最高硬度最高刚度的T196/T198氧化铝(Al2O3),高硬度氧化物复合陶瓷TZ3(Alumina Zirconia)和用于红外窗口的极硬长寿命抗刮伤Saphikon®蓝宝石材料等[10]。

3.3 陶瓷一金属功能梯度复合材料在装甲防护中的应用

现在一般应用的陶瓷一金属复合材料,尽管具有很多优点,但当内部应力增大时,会导致材料的破坏;若采用陶瓷一金属功能梯度复合材料,将会改变这种状况。这是因为,陶瓷一金属功能梯度复合材料是一种采用多元化技术制造的新型非均匀复合材料,在这种材料中,一面是陶瓷,一面是金属,中间是从陶瓷到金属逐渐变化的板材,可以兼具陶瓷材料和金属材料的双重特点,即可以具有陶瓷的硬度和耐腐蚀、耐高温的特性,同时还具有金属的强度和韧性。并且在这种材料中,由于各组分材料的体积含量在空间位置上是连续变化的,而其物理性能没有突变,因而可较好地避免诸如在纤维增强复合材料中经常出现的层间应力问题,并降低应力集中现象[11]。

为克服目前陶瓷复合装甲材料的结构缺陷,美国材料科学家于1999年提出“陶瓷/金属功能梯度装甲材料(FGAC)”的新概念,即利用陶瓷/金属功能梯度材料层间界面上非突变声阻特性及梯度层间冶金结合所具有的良好横向剪切强度,不仅能有效缓解材料的动态损伤,提升材料反侵彻效能,同时又可以促进陶瓷复合装甲材料轻质化发展,所以陶瓷/金属功能梯度装甲材料得到了材料界(尤其是兵器材料科学界)的高度重视与深入研究,成为今后陶瓷复合装甲材料的发展趋势之一[12]。

目前国外科研人员研究的防弹用陶瓷-金属功能梯度复合材料主要有Ti-TiB2体系以及Al2O3/Al、SiC/Al、B4C/Al、Si3N4/Al等复合体系。国外研究人员分别从功能梯度材料的制备、材料的动态力学性能、应力波在功能梯度材料内的传播以及裂纹的扩展等方面展开研究。

近年来我国许多高校和研究所也相继开展了对功能梯度复合装甲的研究,国内的主要研究单位有北京理工大学、西北工业大学、沈阳金属所等。目前研究的防弹用功能梯度复合材料体系主要有Al2O3/Al、SiC/Al、B4C/Al、Si3N4/Al等复合体系。国内研究人员分别从功能梯度材料的制备、材料的动态力学性能与组份分布规律的关系、材料的抗弹性能等方面展开研究,并取得了一定的进展[13]。

4 发展趋势

目前, 装甲陶瓷材料研究的重点是解决其韧性差及成本高的问题。美国在降低陶瓷成本方面取得了较大进展,如采用微波烧结技术极大地提高了生产效率, 大幅降低了材料成本, 并实现了SiC 和TiB2陶瓷材料的规模化生产。提高装甲陶瓷材料性能方面主要途径有:

1)用连续碳纤维增韧补强的Si3N4比纯Si3N4的断裂韧性提高4倍,SiC 纤维/SiC可比纯SiC的应变量增大9倍。对于SiCw/Al2O3复合材料,当晶须的体积分数为20%以下时,其断裂韧性与晶须含量呈较好的线性关系。金属与陶瓷复合可明显提高装甲材料的韧性,如用SiC 或B4C颗粒增强铝。美国DOW化工公司采用快速全面压实工艺制造了B4C/Al 复合装甲,其抗弹极限可达热压B4C的80%~90%,而韧性比单一的B4C好得多。另外,塑料陶瓷是一个新的研究领域,它系由陶瓷颗粒为主体(约占总质量的85%),以高聚物做胶粘剂混合而成,它只须采用一般聚合物成形加工技术。在等质量基础上比较, 这种塑料陶瓷比纯陶瓷具有更好的抗弹性能,且可承受多发弹丸侵彻。

2)梯度功能材料(FGM)是通过精心设计和采用特殊的工艺,使陶瓷与金属的复合物组分、结构能连续地变化, 由陶瓷侧过渡到金属侧形成了一种物性参数也连续变化的复合材料。FGM 的制备可采用化学气相沉积法(CDV)、物理蒸镀法(PVD)、薄膜叠层法、等离子喷涂法、自蔓延高温合成法(SHS)及颗粒梯度排列法等, 其中以薄膜叠层法效果较好。已制成的FGM 有SiC-C、TiC-Ti、SiC-Al、Be4B-Be、TiC-Ni等,当以Be4B-Be制作装甲板时,从外表面到中心部位只含Be4B,然后以弥散方式加入Be,到背面为Be4B-10vol%Be。这比陶瓷面板和金属背板组合的复合装甲抗弹性能要好得多。

3)陶瓷材料的脆裂与其结构敏感性密切相关,其断裂往往始于表面或近表面处的缺陷。因此,必须尽可能消除其表面缺陷。诸如采用机械化学抛光、表面微氧化、气相沉积和激光表面处理等,都可改善表面状态,提高陶瓷的韧性。20 世纪80 年代以来,人们采用离子注入法对Al2O3、SiC、Si3N4、ZrO2陶瓷材料的性能进行了研究。在Al2O3表面注入Ni、Cr、Ti、Zr、Y 等离子可提高其表面硬度约50%,离子注入法也可使SiC和Si3N4的弯曲强度提高20%~30%[14]。

5 结语

不同的装甲材料对反装甲武器的攻击有着不同的反应,单一均质材料构成的装甲通常只能防护特定的反装甲武器。为了能够应对越来越复杂的实际需求,同时防护多种反装甲武器,复合装甲的研究已成为必然趋势。陶瓷复合装甲作为其中的佼佼者,将朝着更高强度、更高韧性、更低廉的价格、更简易的制备工艺等方向发展。随着陶瓷复合装甲研究的进展,能让我国陶瓷复合装甲技术水平得到飞跃性的提高,对我国国防领域技术会产生积极影响。