沸石分子筛的绿色经济合成研究进展

2020-11-13陈艳红任天昊刘贵全刘晓晓尹秀丽李光照

陈艳红,任天昊,刘贵全,刘晓晓,倪 雪,尹秀丽,李光照

(中国石油大学胜利学院化学工程学院,山东 东营 257061)

沸石分子筛具有规整的孔道构造、可协调的化学酸性及优良的化学氧化性,普遍应用在石油化工、环保、生物工程、食品工业和医药化工等领域。如在石油炼制和加工中,ZSM-5沸石和Y沸石作为固体酸催化剂和择形催化剂被广泛普及。近年来,以TS-1为代表可做氧化反应催化剂的钛硅沸石分子筛在低温环境中进行氧化反应时仅需缓和的化学反应催化条件,同时具有较好的化学选择性和催化活性,合成生产工艺简单且生成了对环境友好的还原产物,这些优良的催化性能成功解决了传统合成方法对环境污染严重、合成条件较为严苛及合成成本偏高等问题,成为使用绿色氧化反应来合成沸石分子筛的重要转折点[1]。沸石分子筛一般由硅铝凝胶混合物在强碱性、高温高压苛刻条件下发生水热晶化反应得到,反应温度通常(60~200) ℃。传统水热法合成的主要缺点有:合成时需使用售价较高的有机模板剂,因此使沸石分子筛的合成成本居高不下,且高温焙烧去除模板剂会生成NOx等有害物质以及产生引起室温效应的CO2等气体;采用水热合成法合成沸石分子筛时由非晶态物质转化为晶体的时间较长,(1~20) d,且反应过程中悬浮液内固相与液相的质量或体积比较低,使分子筛的合成效率降低,且产生较多废液,导致环境污染。为了改善传统合成方法的不足之处,众多研究者从合成体系模板剂、合成原料及合成方法等方面入手,研发一系列绿色合成沸石分子筛的工艺路线。

本文从合成体系模板剂、合成原料和合成方法重点阐述国内外绿色合成的新进展及目前存在的主要问题。

1 合成体系模板剂

分子筛合成体系通常需要使用有机胺作为模板剂,这些有机胺类都有较大的化学毒性且价格高昂,使得分子筛合成不仅生产成本高且污染环境,影响工业生产应用[2]。无机体系下合成分子筛不仅能有效降低成本,同时也减少了环境污染,使分子筛合成越来越符合绿色合成观念。因此,该方法被认为是工业合成分子筛经济有效的途径之一,如ZSM-5和ECR-1等分子筛的合成。Grose R W等[3]发现不使用有机模板剂,无机凝胶体系在200 ℃时使其晶化(68~72) h可以得到ZSM-5沸石分子筛。李赫咺等[4]在不使用有机模板剂条件下采用水玻璃、Al2(SO4)3和高浓度H2SO4合成ZSM-5沸石。南开大学[5]及中国石化石油化工科学研究院[6]也分别在无机体系中合成了ZSM-5沸石分子筛,并广泛应用到工业化生产中;Kim S D等[7]通过采用两段晶化法快速合成小晶粒ZSM-5沸石,通过高温成核和低温晶化相结合的方法成功控制沸石的晶粒尺寸。

采用晶种替代有机模板剂合成沸石分子筛,能够起到有效缩短晶体诱导期、增大晶体固化反应速率、抑制杂晶体的产生和调控晶粒尺寸规格等重要作用。十二元环的β沸石具有独特的孔道结构和较好的酸性,因此,β沸石的合成研究一直是我国沸石合成研究科学领域的重要研究课题之一[8-9]。一般合成β沸石时通常使用四乙基铵(TEA+)为模板剂,Xie B等[10]首次公开报道在无有机模板剂体系中采用晶种法合成β沸石分子筛,初始凝胶配比为10Na2O∶40SiO2∶Al2O3∶570H2O,140 ℃,晶化(17~19) h,得到结晶度良好的β沸石分子筛。与传统有机模板剂合成法[140 ℃,(3~4) d]相比,晶种法能够有效缩短晶化时间,提高晶化速率。目前,采用晶种法已成功制备β沸石、ZSM-12(MTW)、RUB-50(L3EV)和RUB-13(RTH)等多种结构的沸石分子筛。晶种法是目前工业合成分子筛应用广泛的合成方法,然而,晶种法存在合成体系配比范围较窄,时而伴有生成杂晶相问题,且很多分子筛还没有实现无机体系晶种法合成。

对于必须要有昂贵的有机模板剂参与才能合成的沸石分子筛,一般认为经济且环保的合成途径之一是有机模板剂能够重复利用。其中有机溶剂萃取法是常用方法之一。如采用环缩酮8,8-二甲基1,4-二氧杂-8-氮杂螺环[4,5]癸烷作为有机导向剂合成ZSM-5沸石分子筛,合成结束后,80 ℃用1 mol·L-1的HCl溶液处理20 h,然后将样品用0.01 mol·L-1的NaOH和1 mol·L-1的NaCl混合溶液在100 ℃处理72 h,此时1,1二甲基-4-氧代哌啶完全从孔道内脱除,同时重新通过共价键或非共价键作用力再重新组装成最初结构,如图1所示[11]。然而,对于微孔材料来说,由于有机模板剂和微孔尺寸联系紧密,特别是很多情况下有机模板剂和沸石骨架的作用力较强,因此该方法对于脱除微孔材料中的有机模板剂步骤较为繁琐,该方法最常用于介孔分子筛有机模板剂的脱除。

图1 采用缩酮为导向剂合成ZSM-5沸石示意图Figure 1 Schematic representation for preparation of ZSM-5 using cyclic ketal as template

2 合成原料

天然矿石,因为本身具有原料丰富和成本低等优势,因此,以天然矿物为主要原料制备沸石分子筛从合成成本和原料利用等方面分析具有绿色经济的特点。其中在绿色合成原料方面,发挥重要作用的主要是高岭石和硅藻土。高岭土是一种以高岭石为主的非金属矿物资源,并且含多种其他矿物,其晶体结构为层状土壤结构,主要成分为Al2O3·2SiO2·2H2O[12]。基本结构与A型分子筛近似,因此常被用来作为合成4A沸石的良好原料。自Howell P A[13]最先公开报道可用高岭石矿物为主要原料制备4A沸石分子筛后,人们进行了大量的科学研究工作。其合成工艺步骤通常为:在高温氧化处理下,高岭土经过转化成为具有无定形结构的含硅和铝的偏高岭土,然后在碱性条件下,通过水热法合成制备4A沸石。该生产方法不仅具有原料来源广泛和工艺简单等各种优点,并且能够大幅度降低4A沸石的原料生产成本。此外,以高岭土为原料,可以制备晶粒尺寸小于150 nm的Y型分子筛[14-15]。王有和等[16]采用高岭土为主要原料,以水热法制备ZSM-5分子筛;Pan F等[17]研究了一种绿色高效的合成ZSM-5沸石分子筛的方法,提高原料硅铝比,对高岭土进行高温酸化和热处理,避免引入其他化工厂的硅铝源,原料的生产成本明显降低。

硅藻土矿物是指在海洋或其他湖泊中自然生长的各种硅泥土藻类的生物残骸在底深层沉积后,经自然环境氧化作用而逐渐分解形成的一种大型非金属性矿物。硅藻土的主要化学成分为SiO2,硅铝原子比较高,主要用来合成硅铝比较高的沸石分子筛。Ghosh B等[18]利用硅藻土为原料合成了A型沸石分子筛。合成过程中首先将硅藻土提纯,然后在较高的温度下焙烧4 h,经过一段时间冷却后进行酸处理以清除掉杂质。通过实验结果分析了一系列合成因素对晶化产物的影响,如硅铝比、钠硅比和晶化温度等。得到最佳反应条件:SiO2与Al2O3物质的量比为3.61,Na2O与SiO2物质的量比为3.61,反应温度110 ℃,反应时间51 h。通过分析NaA型分子筛产品,发现以硅藻土为原料合成时杂质含量少,结晶度达92%,产率52%。Chaisena A等[19]利用硅藻土在不同反应条件下可得到一系列沸石,如NaP型沸石等。此外,我国在利用硅藻土为主要原料合成制备ZSM-5分子筛等方面也做了很多研究,主要包括原位合成法[20-21]和非原位合成法[22-23],原位合成法主要用来合成多级孔分子筛,非原位合成法可以提高分子筛的结晶度。总体而言,硅藻土在合成分子筛方面展现巨大优势,但此合成方法开始的时间较晚,研究体系不够完善,还没有相应的报道。

3 合成方法

离子液体(IL)是一种应用价值较大的新式“绿色溶剂”,拥有较多特殊的理化性能,性质稳定,可用作催化活性载体,引起了较多学者的关注。Cooper E R等[24]于2004年初次报道可通过离子热法来进一步合成沸石类材料,即用溴化1-甲基-3-乙基咪唑([Emim]Br)离子液体与尿素/胆碱氯深共熔溶剂合成磷铝分子筛,并将此分子筛称为SIZ-n系列。虽然对于磷铝分子筛而言,离子热合成研究在其合成方面有着为数不少的成绩,不过在硅铝分子筛合成方面的应用至今仍鲜有耳闻,文献支持较少。推测可能原因:其一,在使用比较频繁的咪唑基离子液体体系内,少许硅物种的溶解性能不强[25-26],而且由于可溶解硅物种的水解与缩聚反应进行的速率十分迟缓,分子筛结构的成形并不乐观,甚至会导致收率低下;其二,大多数水热合成硅铝分子筛通常会在强碱中,在此环境下如果把类似NaOH强碱性成分投入到常用的离子液体体系内,将发生离子液体尽数分解等现象[27],不利于实验过程的进行。根据离子交换[Bmim]Br离子液体的实验,Wheatley P S等[28]最终合成了[Bmim]OH0.65Br0.35功能化离子液体,此体系合成需要在强碱条件下进行,因此会推进硅溶、水解以及缩聚反应加速的进程,这对MFI和TON型全硅分子筛的合成起到不可忽视的导向作用。但就目前来看,离子热合成的研究现阶段依旧存在缺陷,合成体系并不完善。硅铝分子筛性能良好,其制备方法一直备受关注,可广泛应用于冶金、石化和其他行业。因此,用离子热法来制取硅铝分子筛仍是个可以深入探讨的问题,而新类型离子液体的制备对于新功能分子筛及其他杂原子分子筛材料的研究方向和方法尚需继续查究。

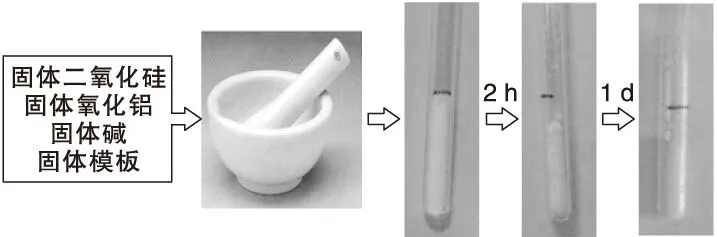

工业合成沸石分子筛通常需要在水热条件下进行,这时就会用到较多的水来作溶剂,这种作法存在缺陷较多:有大量的碱性废液需要排放,不符合绿色化学标准且生产成本大大增加;利用水作溶剂时,由于大量水蒸汽的产生,将会产生很多安全隐患;反应釜内由于水分较多,釜内可用空间减少,产率不高。肖丰收课题组[29-30]研究了一种无溶剂合成法,在反应过程中仅将初始固相原料一同研磨混合,不必再投入其他反应溶剂,待研磨完全、混合均匀后继续放到反应釜内进行高温晶化(如图2)。无溶剂合成法与干胶转换法不同,干胶转换法中必须引入较多溶剂来制作均一凝胶,只是溶剂于后期挥发,无溶剂合成法则不需要添加溶剂。与传统水热合成法相比,无溶剂合成分子筛具备以下优势:产率明显提高,反应釜内可用空间增加,节约成本,减少了环境污染及资源浪费,操作流程简便,反应压力更小。

图2 无溶剂法合成沸石分子筛流程Figure 2 Schematic diagram for synthesis of zeolite by solvent-free method

对于无溶剂合成沸石分子筛而言,原料中存在少许水(水合硅酸钠等),很可能对Si—O—Si的水解和缩聚反应有利。目前,无溶剂合成不但可以用于制备含有MFI结构的沸石,还可用于制备ZSM-39、MOR、Beta、SOD和FAU等结构不同的沸石分子筛。同时,这种新型的合成方法可用于制备硅磷铝体系分子筛,如制备SAPO-11、SAPO-20、SAPO-34和SAPO-43等分子筛,甚至还可以用此方法将其他不同类型的活性金属杂原子成功引入[30]。无溶剂水热合成的突出优点是彻底避免了溶剂使用造成的浪费现象,即不存在液相溶解所带来的耗损,使得产品收率大大提高。如在合成MFI分子筛产品的过程中,产率达93%~95%,而通过水热合成法得到的Silicalite-Ⅰ产率为82%~86%。尽管无溶剂合成法大大减少了对现有溶剂水的使用量,但该合成工艺生产过程中仍需要相对较长的晶化时间,更何况目前人们对于合成沸石分子筛机理的认知从整体上讲仍较片面,所以无溶剂法目前还停在理论研究起步阶段,并未完全具备实现工业化生产的能力。

4 结 语

随着相关国际环保法规的日益严格以及我国绿色环保化学的深入人心,沸石分子筛的绿色化学合成及应用已经成为一种必然趋势,并逐渐引起人们的关注。经过多年不断地深入研究,虽然在一定程度上分子筛合成的绿色化已经实现,但目前的制备方法依旧存在一定的安全性和技术性缺陷。在有机模板剂的技术改进方面,晶种法合成依然有着较大的应用潜能,是目前分子筛合成工业中应用较广泛的合成方法,不过晶种法合成所适用的应用范围较窄,且时而伴有杂晶的生成;在绿色沸石原料的研究方面,由于合成原料本身组成的影响,通常得加入额外的化工硅铝原料或经酸碱脱硅铝进行预处理,导致整个步骤复杂化;在合成沸石绿色方法研究方面,虽然沸石离子热合成的技术已经取得了一些新的进步,但就总体而言还是处于不成熟发展阶段,而采用无溶剂的方法进行合成沸石分子筛的过程虽然大大减少了溶剂水的排放和使用,不过现阶段的绿色合成技术和理论基础研究才起步不久,尚未完全具备进一步实现绿色工业化生产的合成技术与能力。综合三个主要方面的考虑和绿色合成经济化发展趋势来看,通过技术研究进一步开发新型沸石分子筛的绿色合成生产工艺以及加强对绿色合成沸石分子筛基础理论认知依旧是目前沸石分子筛绿色合成技术宏图建设工作的主要研究方向和重点,与此同时把目前的多种新型沸石分子筛绿色合成技术工艺有机而充分的结合运用起来,实现各种生产工艺之间的相互协调与配合,仍然是沸石分子筛绿色合成研究重要的发展导向。