新钢11号高炉长期休风后恢复炉况减少风口烧损生产实践

2020-11-13胡志云

胡志云

(新余钢铁集团有限公司第二炼铁厂, 江西 新余 338001)

新余钢铁集团有限公司(全文简称新钢)11号高炉于2011年12月易地大修建成投产,有效容积1469 m3,采用板壁结合炉衬结构。炉底,风口大套、中套、冷却壁、热风炉热风阀及倒流休风阀采用软水密闭循环冷却,其余都采用工业水冷却。设有22个风口、2个铁口,采用顶燃式热风炉和窜罐式无料钟布料。设计高炉一代炉役寿命2012年,高炉投产已近9个年头,处于炉役末期,炉缸砖衬受到不同程度的侵蚀,陶瓷杯侵蚀保温能力差,导热性好的碳砖降热量传冷却壁,由冷却水将热量带出,长期休风后冷却水调节不到位,造成炉缸热损失加大,炉缸热量不足,复风后造成风口大量破损,通过不断摸索调节冷却水量,及时更换变形中套,及时排净渣铁,风口破损大量减少。就近2年长期休风风口烧损情况对比见表1。

表1 长期休风风口烧损情况

1 11号高炉长期休风复风风口大量烧损其主要原因

1)11号高炉投产至今已9个年头,炉役后期砖衬侵蚀,热损失增加,长期休风后炉缸保温能力差,死铁层残留的铁水温降大,复风后炉缸亏热较多,铁水物理热恢复周期长,易出现反复,特别高炉无计划休风炉内操作无准备时,恢复炉况更显被动。

2)高炉炉身上部结厚,无中心主导气流,碱金属、锌、铅的有害元素的循环富集,使中套变形上翘严重,中套使用时间过久。中套更换时间及变形情况见表2。

表2 中套更换时间及变形情况

3)冷却设备漏水未及时发现。休风后大量的水漏进炉内消耗热量,熔融物重新凝结,休风后冷却制度调节不到位。

2 采取措施

2.1 日常措施

2.1.1 炉缸灌浆

从2017年下半年开始,利用系统检修的机会,先后三次对炉缸区域灌浆处理,从冷却壁二段到风口下端沿圆周方向都进行过灌浆,有效防止“气隙”危害,确保碳砖导热正常,利于形成炉缸凝铁层。从每次的灌浆结果看,灌浆量不多,也说明了高炉的“气隙”较少。

2.1.2 高炉喷涂

于2020年2月23日22:00 开始空料线,次日6:42 安全空料线停炉。历时8.7 h,空料线深度为18.6 m,共休风47.73 h。对炉腰、炉身进行了喷涂造衬,共喷料225 t。喷涂前采取了强烈发展边缘并加锰矿萤石的洗炉措施。

2.1.3 查漏

对软水补水异常时,组织对冷却系统的查漏工作,对冷却壁136 根管道采用“闭水观压”法,炉腰及炉身1-12 层冷却板采用控水法进行查漏,共查出冷却壁漏水4 处,对查出的24 段第2号、28号、34号、40号冷却壁水管利用休风机会解联改工业水控水冷却。对24 段以下第2号、28号、34号、40号的恢复软水密闭循环冷却。休风后及时闭水。

2.1.4 调整冷却制度

有了炉体下部灌浆、上部喷涂造衬后在保证安全的前提下采取了减少软水水量的措施。3月3日原软水总流量为4600 t/h 左右,现总流量为4100 t/h左右,减水500 t/h。原压力为0.74 MPa,现压力为0.83 MPa。软水温度逐步由35 ℃提高为40 ℃,情况如下:水冷炉底原每小时470 t 现调到410 t,中套原450 t/h 调到400 t/h,冷却壁原水量为3850 t/h 调到现3300 t/h 四个区分别为(一区为840 t/h,二区为846 t/h,三区为826 t/h,四区为850 t/h),软水的减少为长期休风的复风减少炉缸铁水温降,快速恢复炉况提供了保障。

2.1.5 利用休风机会更换变形上翘中套

从2020年元月起利用休风机会陆续更换了使用时间较长变形严重的15号、19号、3号、12号、20号、2号、13号、18号、21号、8号共10个中套。

2.1.6 改善料柱透气性

为加强槽下过筛,将球2、块1、块2、杂1 筛网改为不粘的聚胺脂筛,改变了以往块矿和球团基本过不了筛的局面。烧7、8号筛网由4 级改成4.5 级,焦2 焦3 筛条间距由19 mm 改成22 mm 筛板。加装链条及挡板控制好过筛速率(见图1、图2),使过筛速率控制在50 kg/min 以内;使原燃料得到有效的过筛。烧结仓的使用由原来的4个增加到6个,减少烧结质量不稳引起的波动。

图1 球团给料机口加装链条

图2 烧结给料机口加装挡板

2.1.7 提料线操作

逐步提料线操作,操作料线由2.6m 提至1.9m,料线提高后有利于提高布料的准确性,有利于气流的稳定。

2.1.8 优化操作排除有害元素

11号高炉炉身上部结厚严重,上部调节达不到预期的效果,高炉操作上在保证生铁质量情况下控制偏下限的炉渣碱度以利于排碱,在铁水物理热有下行趋势且与化学热不匹配时及时进行热洗炉。

2.1.9 提高铁水物理热

铁水物理热的高低将直接影响高炉炉缸的温度高低和炉缸的死焦柱的透液性,决定炉缸的活跃程度。在操作上改变以往按铁水含[Si]来操作热制度的方式,强调铁水物理热必须保证1480 ℃至1500 ℃的操作方针,较原铁水物理热提高了近20 ℃。有效地保证了高炉炉缸工作保持良好状况。

2.2 优化休、复风操作

2020年6月8日一钢受淹,11号炉于6月9日5:10-10日10:30 被迫休风29 h 20 min。

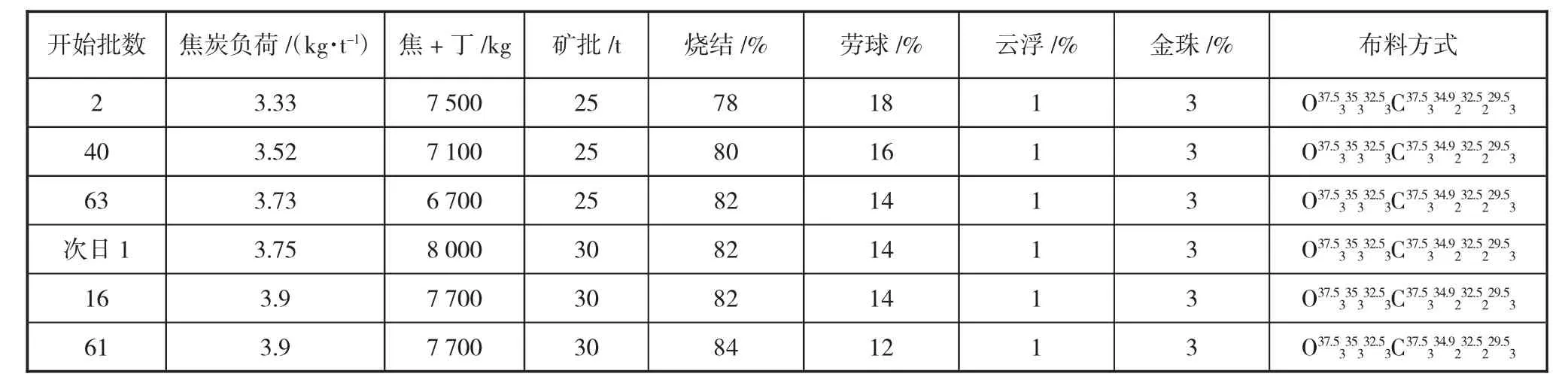

1)优化停炉方案休风前逐步减轻焦炭负荷按煤量12~14 t/h 平衡,炉渣碱度按R2=1.05 平衡,炉料结构见表3。

表3 炉料结构

2)休风料加足净焦。8日155 批23:00 净焦2 批(19 t)(低料线)。9日休风料0:30(第3 批)加净焦4 批;1:00(第6 批)加净焦2 批,共计56.4 t。25 批5:00 净焦1 批(炉温基数低),8.2 t。

3)在保证安全的前提下,休风后高、软水泵各停1 台的同时再减少软水总流量300 m3/h,风口冷却水量再减少100 m3/h,以降低冷却强度,减少休风后的残留渣铁温降,此次休风冷却水量调整见表4。

表4 休风冷却水量调整表 m3/h

4)优化复风操作,根据铁水温度及渣铁出尽情况决定开风口进程。10:30 堵5号、6号、15号、16号、17号风口复风,按单风口风量送风。开风口进程及风口烧损情况见表5。

表5 开风口进程及风口烧损情况

5)优化复风炉料结构,采取退矿批;用全风温,根据铁水物理热,稳步调整焦炭负荷,逐步恢复炉渣碱度见表6。

6)根据料线深度及低料线时间加净焦3 批共计20.1 t。

表6 优化复风炉料结构

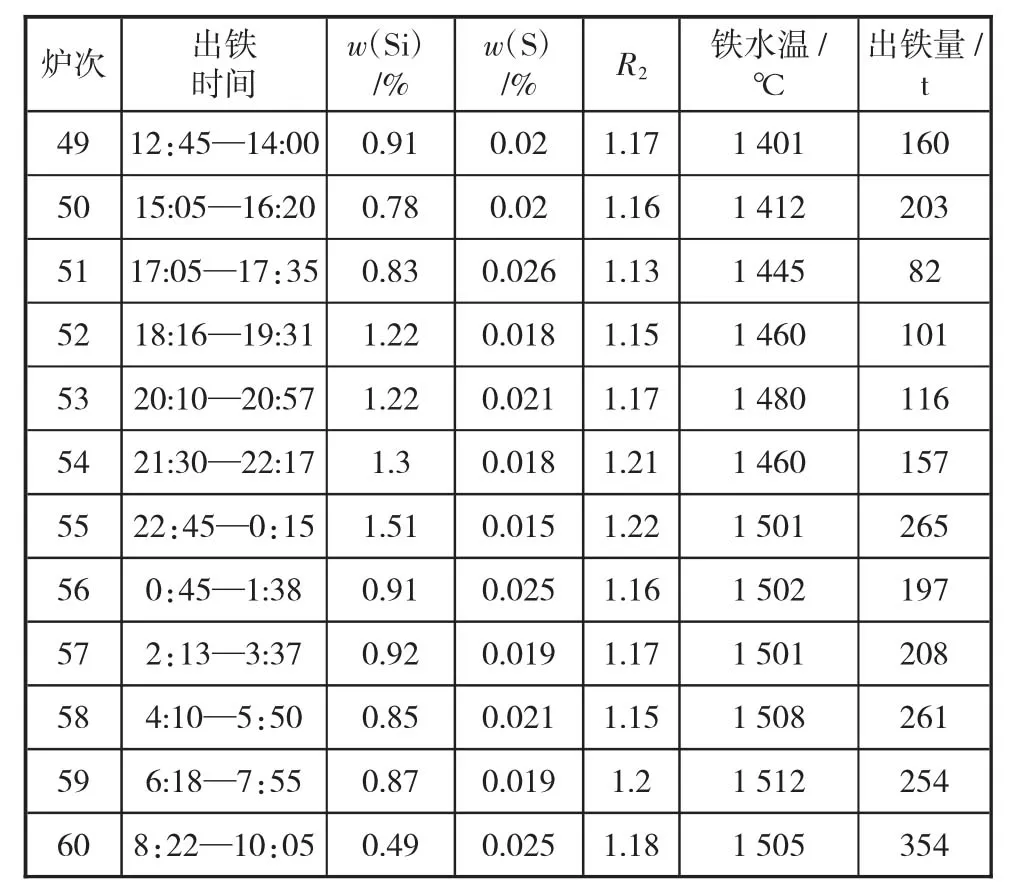

7)及时出尽渣铁,除第一炉铁外,做到见罐出铁,排除炉缸低温渣铁,减少炉缸渣铁滞留量,铁水物理热稳步提升,未出现反复。出铁情况及渣铁成分见表7。

表7 出铁情况及渣铁成分表

3 结语

此次休风29 h 20 min,采取措施得当,复风后铁水物理热的稳步上升,为开风口及逐步恢复焦炭负荷提供了保障,恢复过程中只烧损风口2个,且稍控水水迹就干。较以往相比缩短了炉况恢复周期,减少了损失,走出了长期休风复风后大量烧风口的困境,树立了信心,稳定公司的生产秩序,减少了消耗,降低了员工的劳动强度,为今后的长期休风及复风操作积累了经验。