基于煤炭开采振动筛的故障分析和评估

2020-11-13宋琛

宋 琛

(同煤集团大地选煤公司同忻选煤厂, 山西 大同 037001)

影响煤炭采集系统效率的重要因素是监视故障并检测出最常导致故障的因素。假设振动筛的摊销期限为50年,则应采取每年约2%的振动筛更新策略。首先,在计划时应考虑损坏类型,进行网络故障分析。振动筛故障意味着破坏其运行的连续性或运行部分、全部停止,一定的重量和适当的压力可能导致煤炭筛选的中断。显然,最重要的是振动筛的寿命和与之相关的磨损、筛网的材料和堵塞等问题。通过故障监视可以有助于系统控制的项目、方法、过程和工具,从而防止故障的发生[1-4]。

振动筛是一种过滤性的机械分离设备,由筛网和振子组成。筛网有0 目以下的粗筛网和80 目以上的细筛网。振子在电动机带动下旋转使筛架发生振动。由于筛架的振动,泥浆流到筛面上时较粗的固体颗粒就留在筛面上,并沿斜面从一端排出,较细的固相颗粒和泥浆液体一起通过筛孔流到泥浆池去。国内使用的振动筛设备种类较多,各厂家在设计、制造、安装及用户使用过程中会产生许许多多的问题。除了在使用过程中机械磨损造成的故障外,还有运行参数异常、保养维护不当等原因造成振动筛处理煤量下降,严重时还会导致筛体、大梁断、轴承损坏等致命性问题[5-7]。本文的目的是对选煤系统中振动筛常见的故障进行分析,评估其问题对振动筛整体性能造成的危害。

1 分析模型

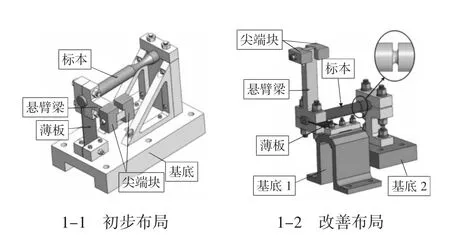

作为初步分析,采用了集总质量分析模型来逼近准静态条件(例如低振动频率)下的系统响应,并初步估算弯矩和扭转载荷所需的输入加速度。在模型中,样品、偏心质量和悬臂梁由重心中的集总质量表示。板块非常薄,因此忽略了模型。在准静态条件下,该系统由具有光滑缺口的样品组成。带有两个尖端质量的悬臂梁安装在试样的自由末端、悬臂梁和试样的末端都由一块薄板夹在基座上,以防止垂直位移。板非常薄可灵活弯曲,因此不会阻碍样品的扭转,因此,垂直激励仅由尖端质量引起的扭转载荷,而薄板阻止了垂直弯曲。相反,水平激励仅在水平面上引起弯曲载荷。

垂直、水平设计可使弯曲和扭转共振频率很好地分开了,因此容易单独激励。但由于振动器振动而导致试样破坏所需的动力太大,因此设计了一种新的配置(下页图1-2)。作为通过减少质量和加速度来减小动力的行动计划,采用了不同的选择:修改系统布局,并考虑使用更轻的材料来减轻系统的整体质量,增加悬臂梁的长度,并使用带有缺口的试样来减少输入。通过从其前身顺时针旋转90°获得的新布局保留了相同的工作原理。这里也有一块薄板将样品的末端夹在基部上,防止水平位移,同时允许偏心尖端质量引起的扭转。与第一构造相比,水平激励仅引起扭转载荷,而垂直激励仅引起弯曲载荷。此外,净横截面直径从10 mm 减小到8 mm,而悬臂梁的长度从60 mm 增加到120 mm。此外,对两个试样两端的两个夹具(图1-2 中的底座1 和底座2)进行了全面检查,并计划使用6082 铝合金代替S235JR 钢。样品具有一个U 形缺口,其尖端半径为2 mm,其弯曲的应力集中系数为Kt。

2 结果与讨论

长期使用振动筛会引起材料的“疲劳”,即由于压力和频率的波动,构成网状元件(铁,钢,弹簧)的材料会降低其强度。构成网络的材料也会影响故障率。最常见的故障原因是铸铁和钢制的腐蚀,大量故障与PE 管接头泄漏(密闭性降低)有关。在主要材质中发生的故障中,有60%发生在铸铁中,这是由于这些材料在这些构造中以及其使用寿命上占很大比例所致。检验筛子的特点是四角平均振幅(占所有故障的45%)和筛子入料端左、右(占33%)的高故障率。振动连接中的大多数故障(多达71%)发生在钢管中,这是由于它们的技术条件差所致,才不至于跑偏,筛框才不至于扭振,筛框各处振动强度接近是否一致。

图1 振动筛系统

在考虑的时间段内将其分为横梁、次梁。根据电源的λ 数值,可以得出单位故障率降低的结论。关于中间轴连接的故障率,我们也观察到了下降的趋势,但是这种情况不再像横梁那样明显。可能是由于这样的事实,干线主要由横梁组成,并且横梁和次梁连接仍在扩展,并且由更耐用的材料制成。检查传动轴是否水平,是否扭曲存在相位差。在筛子使用过程中,传递扭矩,会发生扭曲变形,若中间传动轴的相位角误差超过10,要及时更换传动轴。

振动筛在运行的过程中出现故障的原因主要有:振动筛安装时地面不平或激振器轴与传动轴中心偏离太大,振动筛溜槽或料斗等部位有异物,给料不均匀,筛板不固定或出现破损将会产生多次振动,以及不同部位的弹簧因刚度不同而产生断裂等一系列问题。

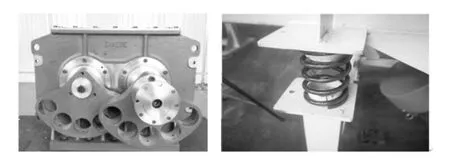

振动筛的激振器处声音异常,是由于接触面的摩擦力矩较大,在缝隙间需在一定时间内补充合适的润滑脂,并检查块层有无脱落现象。弹簧断裂首先从材料考虑,弹簧材质为Si2MnA,热处理后的硬度达到45~50,同时必须考虑在增大弹簧的直径时,弹簧的刚度系数随之增大,否则会影响振动筛的工作频率,从而影响振动筛筛选煤的效率。若不同型号的振动筛使用一种刚度的弹簧,因各自的工作频率不同,将会影响振动筛振幅的稳定性。因此必须保证在初始弹簧断裂后配备频率、刚度、大小相同的弹簧。振动筛的安装对振动筛的正确运行至关重要, 安装调整时以4个支腿为基准或者筛面为基准, 采用水平仪进行测量,反复调整支撑弹簧底座下,直至水平为止;调整后要求两支轴线平行度不大于0.4 mm,电机轴线和激振器轴线同轴度不大于0.25 mm。不同激振器的激振力不同或方向不一致都会导致振动异常。实际上激振力的合力方向取决于配重块的偏心位置。若两组激振器的配重块夹角不同,振动方向角和振动力也不同。筛体会产生扭振,筛体不同部位的物料速度的大小和方向也不同,致筛体的筛分效率、处理量、筛体的强度等下降,振动筛见图2。

图2 振动筛激振器、弹簧

振动筛在工作过程中持续的投料,如果一次投料过多,大物料在筛面上正常运动,容易使筛网受压过大疲劳变松,同时会大大降低物料的处理能力。一次性给予大量的物料,会使不平衡运转的电机负荷突然增加,损坏筛网、造成振动电机的损坏,所以在投放物料时要均匀的投料。缓解筛网疲劳的方法主要为在选择振动筛时选择质量可靠的筛网,经常检查筛网的张紧度,检查筛网是否压实。

故障率指数最高的是使用铁,弹簧、扭振。将获得的故障率指数值与所需的标准进行比较,可以看出,横梁受到一个不正常的冲击力,这个冲击力对横梁造成的破坏很大。这可能是由于次梁松动开裂,主要由铸铁和钢制成,因此经常损坏。对于钢制水连接装置,平均失效率高,在铸铁主输水管道中发现的最高平均失效率,其原因是用于建立振动网络的最古老材料。

3 结语

在对研究结果进行分析的基础上,提出的故障评估方法证实了振动筛系统故障是一角振幅偏大、一侧振幅偏大、对角线振幅偏大等引起的。这对于合理的维修计划和确保维修工作的可能性非常重要。它将大大减少故障次数,这与最长的恢复时间缩短和振动筛中断有关。振动筛在增幅增加或底部不平时,这使外部因素参与了振动筛故障不断增加。对振动筛的激振器、弹簧断裂、疲劳寿命等故障分析旨在从过去的故障中得出结论,并因此实施安全程序,例如平稳检查,采取措施,通过对运行中最脆弱的部分进行翻新来降低故障风险,并监控振动筛系统的运行参数。