基于高过载环境的机械过载开关设计

2020-11-13吴志强

刘 辰,王 宇,吴志强

(南京理工大学机械工程学院,江苏 南京 210000)

0 引言

智能弹药通过获取本身的角速度、加速度等传感器数据,解算自身的姿态及位置信息,并将其送入控制系统实现增程、精确打击等功能。在研发测试阶段,需要对智能弹药的外弹道传感器数据及解算数据进行采集[1]。

通常的传感器难以经受高过载冲击的环境,极易损坏或不能正常工作。若过载试验前对传感器上电,带电工作的传感器经历高过载冲击后结构易损坏,性能无法得到保障[2]。因此,过载冲击后上电是弹载传感器正常工作的必要条件。使用非接触式的机械过载开关,利用冲击过程激发其机械触点,为传感器供电电路提供信号,用于对传感器延时上电,避免了传感器带电经历高过载过程,达到保护传感器的目的。

目前,国内过载开关主要基于弹簧振子及微机械结构。基于弹簧振子的过载开关直接或间接地使开关的触点状态发生变化,实现触点切换;但触点状态改变后难以维持且加工程序复杂,不易制作。基于微机械结构的过载开关由微机械系统和电路组成,在承受的加速度达到规定值时可使内部触点动作;但此类开关难以承受高过载,在高过载试验过程中开关性能无法得到保障。

本文针对高过载环境的机械过载开关设计开展了研究。该开关采用纯机械结构,能承受膛内高过载冲击,且触发后状态可维持,加工简单、可靠性高。首先,根据试验要求分析开关原理及工作方式,给出机械过载开关整体设计方案,设计机械过载开关结构组成与装配方式。然后,进行理论计算,确定机械过载开关元件相关参数;确定研制材料并对机械过载开关的简化模型进行力学仿真。力学仿真达到理论结果后制作实物。最后,进行马希特锤击试验和发射过载试验。试验结果表明,设计的机械过载开关在达到指定过载时可以有效和可靠地提供信号,为正确采集智能弹药外弹道传感器数据提供保障。

1 方案设计

工作原理流程如图1所示。

图1 工作原理流程图Fig.1 The flowchart of working principle

机械过载开关触发过程的本质是一个剪切过程。因此,采用何种方式有效实现对引线的剪切是设计中需要考虑的问题。设计中可通过改变激发部件材料密度与直径大小,达到剪切不同线径引线的目的。但改变材料密度极易受限,改变直径则影响激发部件质量和机械过载开关外形尺寸,进而影响机械过载开关的触发效率。

为提高触发效率,提出以柱形杆作为激发部件,在激发部件头端嵌入高硬度十字形刀片作为触点的创新方法。在不改变机械过载开关外壳的情况下,通过选取合适的刀片,配合激发部件及不同质量的质量块即可剪切不同线径的引线,解决了机械过载开关工作过程中失效的问题。弹簧在机械过载开关中起保险和复位的作用。弹簧的选取是本次设计的难点。

根据外弹道测试中传感器上电要求,设计机械过载开关、供电模块、数据采集系统整体工作方式。

干扰条件是指运输、撞击、跌落过程所带来的过载冲击。这种冲击一般表现为脉冲形式,冲击时间非常短,基本为100~300 μs。在干扰条件下,过载开关必须不工作、不改变其引线状态;正常的冲击过载表现为近似半正弦曲线形式,冲击时间可达10~20 ms。设计要求冲击过载过程中加速度峰值大于15 000g(g为重力加速度)时,过载开关能够正确工作。在达到该过载条件后,过载开关正确给出冲击指示信号,传感器供电模块根据冲击指示信号,经过延时后对传感器及数据采集系统上电。

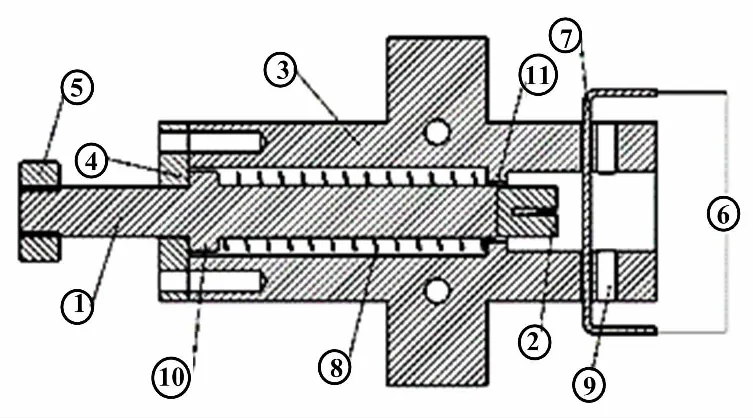

机械过载开关结构如图2所示。

图2 机械过载开关结构图Fig.2 Structure diagram of mechanical overload switch

图2中:①为机械过载开关激发部件,用于敏感冲击过载,实现开关触发;②为触点,设计为刀片形式,用于提高开关触发效率;③为过载开关外壳,用于支承和保护激发部件及开关引线;④为过载开关外壳盖,用于限位;⑤为质量块,固定在激发部件头部,用于提高激发部件工作效率;⑥为供电模块,用于向传感器及数据采集系统提供电能;⑦为开关引线,两端与供电模块相连,其被激发部件切断时,给供电模块提供信号[3];⑧为弹簧,用于支撑和复位激发部件,防止误触发和误连通[4];⑨为螺纹孔,用于固定开关引线;⑩为轴肩,用于支撑复位弹簧;为过载开关外壳凸台,用于支撑复位弹簧。

机械过载开关工作原理为:质量块通过螺纹安装在激发部件远离触点的一端,质量块在冲击过载条件下同激发部件一起压缩机械过载开关外壳内的弹簧,质量块与激发部件在冲击过载下产生的剪切力可剪切引线,使引线的通断状态改变。冲击过载消失后,弹簧回复力使激发部件与质量块复位,触点远离已断引线,防止误触接通引线。当引线由通到断时,供电模块根据引线的断开状态延时向传感器及数据采集系统上电,使采集系统正确采集传感器数据,从而实现了在经历高过载冲击后对传感器非接触上电的功能[5-6]。选取合适的弹簧,可避免干扰条件造成机械过载开关误触发。

2 开关相关参数设计

2.1 机械过载开关外壳设计

根据供电模块仅通过判断引线的通断状态,决定机械过载开关外壳材料必须是具有一定强度的绝缘材料。聚甲醛是一种性能优良的工程塑料,具有类似金属的硬度、强度和钢性,在很宽的温度和湿度范围内都具有良好的自润滑性、耐疲劳性、耐化学品性,并富有弹性[7]。在满足绝缘材料的条件下,鉴于聚甲醛硬度、强度等性能可适应过载试验过程中的恶劣环境,因此,选取聚甲醛作为外壳及外壳盖材料。

2.2 激发部件和质量块设计

根据机械过载开关的工作原理,激发部件和质量块应采用强度高、密度大的材料制成。从试验要求、材料成本、加工难度及后续保护等方面考虑,铜为合适的金属材料。其密度符合试验要求、材料易得、成本相对较低、加工简单,且后续保存不易生锈[8]。

利用Solidworks设计结构尺寸,确定质量块及激发部件总质量为12 g。

2.3 触点设计

在干扰条件及过载试验过程中,柱形激发部件受到加速度冲击在外壳内转动,如采用单片刀片则无法保证刀片与引线方向垂直或相交,机械过载开关将失效。为解决激发部件随机转动导致机械过载开关失效的问题,刀片采用十字交叉镶嵌分布的创新方法,降低了触点安装要求,提高了触发可靠性,确保激发部件在扭转时也能全角度剪切引线。

制造刀片的材料必须具有高硬度、高耐磨性,以及必要的抗弯强度、冲击韧性和良好的工艺性,并且不易变形。钨钢具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,即使在500 ℃的温度下也基本保持不变[9]。其高冲击韧性、耐热等性能经受高过载冲击,是刀片材料的不二之选。钨钢刀片镶嵌在激发部件头端,并通过高强度耐高温胶固定。

设计的激发部件结构如图3所示。

图3 激发部件结构图Fig.3 Structure diagram of excited component

2.4 弹簧设计

胡克定律由R.胡克于1678年提出。胡克定律指出:在弹性限度内,弹簧在发生弹性形变时,弹簧的弹力F和弹簧的伸长量(或压缩量)x成正比,即F=-kx。其中:k为弹簧的弹性系数[10]。

弹簧在机械过载开关中提供两种功能。一是保险功能,用于支承激发部件,防止在干扰环境下误打开;二是复位功能,引线剪切后,弹簧复位激发部件,防止激发部件与引线粘连,造成开关失效。

功能一的目的是防止在运输、跌落过程的干扰加速度作用下,机械过载开关误触发。

跌落过程产生的加速度脉冲占主要因素。跌落产生的加速度与弹丸跌落高度、质量、目标面材料、包装方式等有关。意外跌落加速度脉冲幅值为10 000~15 000g,加速度脉冲作用时间大约为100~300 μs[11]。假设干扰加速度幅值为10 000g,脉冲作用时间为100 μs。意外跌落加速度脉冲波形可近似由半正弦波代替[12]。意外跌落情况下的加速度曲线如图4所示。

图4 意外跌落情况下的加速度曲线Fig.4 Acceleration curve in the case of an accidental drop

(1)

(2)

设计触点距离引线为8 mm,即干扰条件下弹簧压缩量x1最大可为8 mm。此时,弹簧弹性势能Wk0为:

(3)

假设在干扰加速度情况下,只有在质量块和激发部件具有的动能应全部转化为弹簧的弹性势能时,才能确保机械过载开关在干扰条件下不打开。根据式(2)与式(3),需满足Wk0≥W0,即弹簧弹性系数k≥2 083 N/m。

功能二的目的是防止开关失效,确保其可靠性。激发部件复位可防止触点、激发部件接触两端已断引线,使得引线两端仍保持连通状态。冲击过载消失后使激发部件复位,只需要弹簧在压缩后的弹性势能大于克服质量块及激发部件重力所需做的功即可。经历高过载之后,根据前述设计弹簧压缩量x2最小为8 mm,即克服重力最少需要做功:

W2=m1gx2=0.000 96

(4)

此时,弹簧弹性势能为:

(5)

根据式(4)与式(5),需满足W1≥W2,解得弹簧弹性系数k≥30 N/m。

在实际应用中,弹簧弹性系数选取还需考虑过载试验中加速度的变化。冲击过载加速度曲线如图5所示。

图5 冲击过载加速度曲线Fig.5 Impact overload acceleration curves

由图5可知,简化加速度变化方程为:

(6)

式中:p1为最大冲击过载系数;tm为达到最大加速度弹丸膛内运动时间;tg为到炮口处弹丸的膛内运动时间[13-14]。

根据应用需求:指定过载幅值a1为15 000g,tm=3 ms,tg=10 ms,即3 ms达到最大加速度15 000g。当t=tm时,过载达到最大。根据膛压简化曲线上升段及式(6),计算可得p1=15 000。

为确保过载试验中机械过载开关能在设计指标的情况下准确地打开,设置安全阈值为500g,即机械过载开关设计指标为过载14 500g。计算可得t为2.9 ms,即经过2.9 ms冲击过载达到机械过载开关指标加速度值。

根据冲击过载加速度曲线,质量块与激发部件总质量的质心加速度是线性变化的。假设经过时间t1触点接触引线,即质心运动距离与弹簧压缩量均为x3=8 mm。则在此过程中,质心的加速度可用平均加速度a3表示,质心运动所做的功W3(忽略重力与摩擦力做功)需大于弹簧被压缩后所具有的弹性势能W4。g取10 m/s2。

(7)

(8)

冲击过载达到机械过载开关设计指标的时间为2.9 ms,设计触点接触引线所需时间t1=0.9 ms。在0.9 ms时,W3≥W4,即需满足k≤67 500 N/m。

由上述分析可知,弹簧弹性系数选取范围为2 083≤k≤67 500 N/m。

弹簧弹性系数选取与被切割引线直径及材料也存在一定关系。若弹簧弹性系数增大,则激发部件与质量块所做的功将更大一部分转化为弹簧的弹性势能,进而影响切割引线效果。

选取弹簧弹性系数k为2 200 N/m。根据确定的弹簧弹性系数,结合实际情况,可确定弹簧参数为:线径1 mm,外径8 mm,总圈数15圈,高度35 mm,材料为65 Mn弹簧钢;激发部件及质量块总质量为12 g,触点选用钨钢材料刀片,呈十字交叉状镶嵌于激发部件上;触点距离引线边缘8 mm;机械过载开关外壳选用聚甲醛绝缘材料。

2.5 弹簧力学仿真

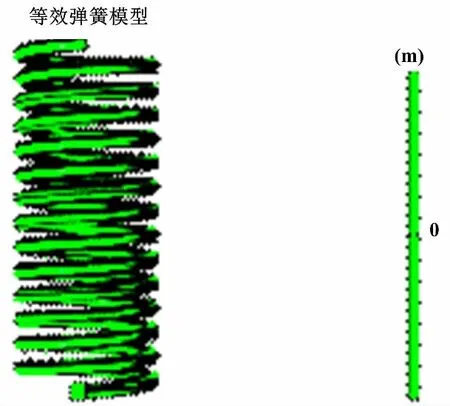

为了降低研发风险,在试制前应尽可能地发现设计的不足之处,并进行完善。这就需要对机械过载开关进行力学分析[15]。弹簧对机械过载开关起关键作用,冲击过载加速度作用于激发部件、质量块及触点上所产生的效果能通过弹簧的压缩量间接反映。因此,建立弹簧等效模型进行力学仿真,即可间接反映引线在冲击过载过程中的通断状态。对机械过载开关进行模型简化,可将激发部件及质量块在加速度冲击下的做功简化为质量块在受加速度冲击下对弹簧做功。分析弹簧的压缩量即可知弹簧弹性系数的选取是否符合要求。

弹簧有限元等效模型如图6所示。

图6 弹簧有限元等效模型Fig.6 Spring equivalent fimite element model

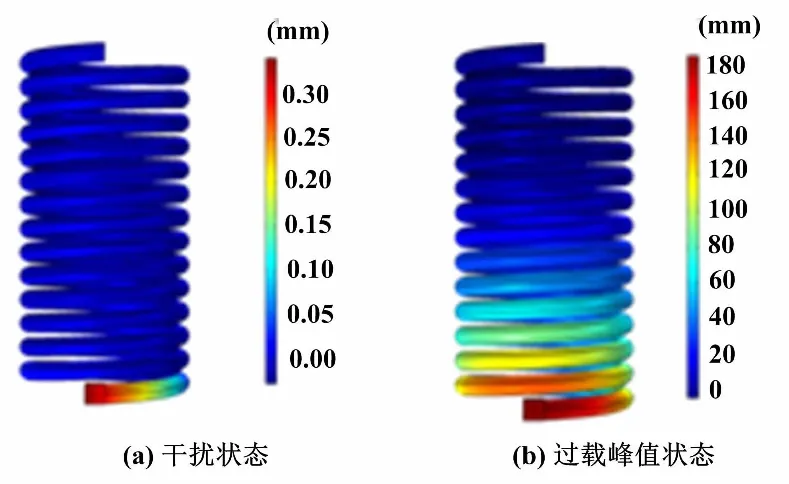

当干扰加速度曲线及冲击过载加速度曲线已知时,可直接对质量块施以按曲线变化的加速度。弹簧在加速度冲击下的压缩量即可用质量块位移近似替代。不同状态弹簧等效模型如图7所示。

图7 不同状态弹簧等效模型Fig.7 Spring equivalent model diagram under different states

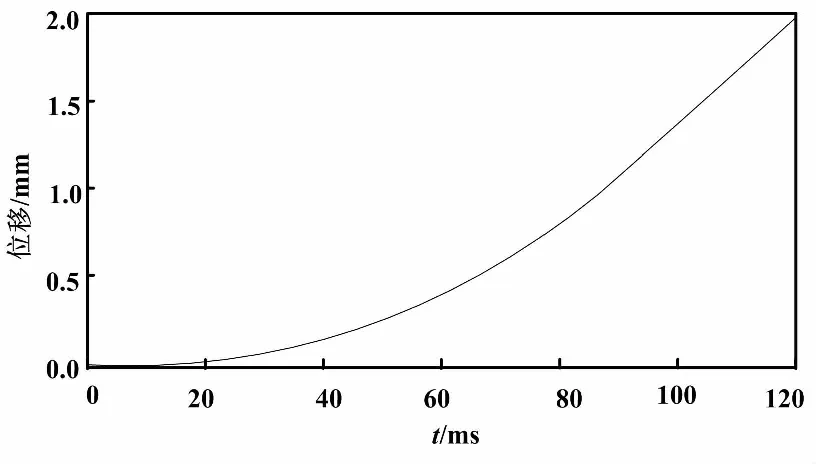

变载荷下位移、质量块位移曲线如图8、图9所示。

图8 变载荷下位移曲线Fig.8 Displacement curve under variable load

图9 质量块位移曲线Fig.9 Mass displacement curve

由图8可知,弹簧在干扰条件(10 000g)下压缩量为0.3 mm;由图9可知,在过载峰值(15 000g)情况下(3 ms处),弹簧压缩量为166 mm。在过载加速度峰值点时,弹簧理论压缩量为166 mm。显然,弹簧已不在弹性极限内。而实际情况中,因机械过载开关外壳有外壳盖的存在,当质量块在加速度冲击下到达外壳边缘时便无法再行进,可确保弹簧在压缩过程中不会被无限压缩,从而保护了弹簧。

在干扰条件下,因干扰加速度冲击时间极短,弹簧的压缩量远小于8 mm,证明机械过载开关不存在打开的情况。在过载峰值情况下,弹簧压缩量远大于触点与引线边缘距离和引线直径之和,说明激发部件及质量块在冲击过载加速度下能压缩弹簧至引线边缘,并将加速度冲击下带来的剩余能量全部用于剪切引线。

经过力学仿真和应力分析可知,上述设计的机械过载开关结构合理,能在发射过载过程中可靠工作。

3 试验与结果

3.1 马希特锤击试验与结果

在高过载条件下,为验证不同直径引线对机械过载开关工作的影响以及零部件强度的可靠性,对机械过载开关实物进行马希特锤击试验。马希特锤击试验是常用的检查引信安全性和零部件强度等耐过载性能的方法。马希特锤击试验台通过重力作用,使试验台重锤的重力势能转化为动能,打击在待测目标上,产生冲击过载。马希特锤能够产生的加速度脉冲幅值最高可以达到40 000g以上,但作用力持续时间短,一般脉冲宽度在120 μs[16]。

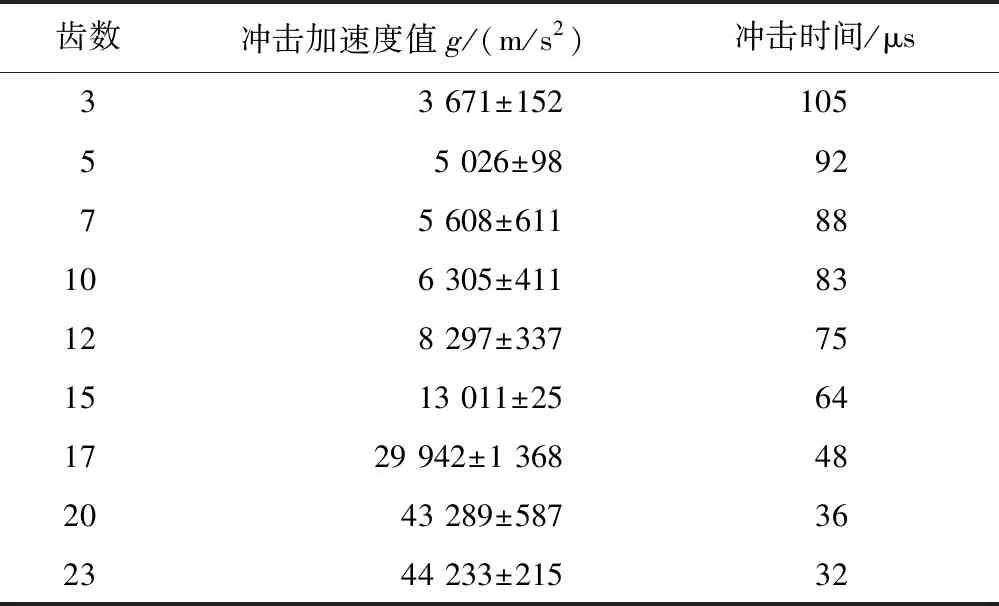

本次试验使用的马希特锤击试验台齿数与冲击加速度值对应表如表1所示。

表1 齿数与冲击加速度值对应表Tab.1 Correspondence table between the number of teeth and the impact acceleration value

试验中,选取若干不同外径聚四氟乙烯绝缘镀银铜芯高温引线进行马希特锤击试验。引线外径与引线是否切断关系如表2所示。

表2 引线外径与引线是否切断关系表Table 2 Relationship between the outer diameter of the wire and whether the wire is cut off

经马希特锤击试验测试可知,该开关在受到加速度冲击约为13 000g时,能将外径在1.18 mm以下的引线切断,并能在冲击加速度消失后使激发部件及质量块复位。

3.2 发射过载试验与结果

试验分两组共搭载4个机械过载开关。试验中,利用铜柱测压法测得膛压并计算膛内过载峰值,得到过载峰值分别为15 425g、16 041g,过载持续时间tg分别为14 ms 、16 ms。

搭载试验前,引线穿过机械过载开关,并将开关装入弹体。引线两端用于连接传感器供电模块。搭载试验完成后,进行弹体回收,检查机械过载开关状况。其引线均已成功被剪切,实现了引线由通到断的状态切换。对数据进行读取可知,采集系统均已成功采集到外弹道传感器数据,即传感器在经历高过载阶段后正常工作。同时,激发部件已复位。

4 结论

本文根据外弹道测试中传感器需在高过载冲击消失后上电的要求,设计了经仿真及试验验证均达到设计指标的机械过载开关。利用非接触式的控制开关控制供电模块,解决了在经历膛内高过载恶劣环境后对传感器上电的问题,实现了电池在膛外对传感器上电及利用采集系统采集外弹道传感器数据的功能。同时,过载试验后机械过载开关结构的完整性证实,其结构的设计使得机械过载开关可重复利用。

根据设计过程中弹簧参数的选取规则,针对不同量级的冲击过载,只需选配对应的弹簧及引线即可实现机械过载开关在冲击过载下触发,为供电模块提供触发信号的功能。