调节阀故障主动维护专家系统研究

2020-11-13张家鹏闫怀超冯国卫王孝龙

张家鹏 ,闫怀超,冯国卫,王孝龙

(1.上海工业自动化仪表研究院有限公司,上海 200233;2.河北新启元能源技术开发股份有限公司,河北 沧州 061100)

0 引言

化工行业作为促进国家发展的支柱产业,在国民经济中占有重要地位。阀门是化工厂非常重要的一类设备。根据各种工艺的不同,其执行的功能也各不相同,主要起到切断隔离、调控流量、排放工质等作用。由于阀门的工作位长期处于高温、高压、腐蚀等恶劣环境,在运行过程中会时常发生故障。如果不能及时进行检测和维修,很可能会引发严重的生产事故。据统计,由于阀门运行故障导致化工厂停车比例为17%。导致故障的原因主要是制造装配、人因和运行环境等。在日常运维中,调节阀发生故障的概率高达50%,而在失效的阀门中,由于阀门的弹性元件疲劳、弹力不足导致阀体故障的概率高达70%。弹簧失效是导致阀门故障的重要原因之一。因此,及时分析弹簧失效原因、对弹性元件进行预测性维护、提升高精密度调节阀的可靠性、切实保障生产控制系统正常运行,是运维保障工作的关键点。这也对精密度高的调节阀故障诊断技术提出更高的要求。

1 项目基本情况

1.1 项目概述

一般来说,化工厂工艺复杂。例如蒽油工艺中,某单元的原料在管道内输送途中需要注入新风,使其冷却。新风入口的孔洞与调节阀内部相通。在这一过程中,关闭调节阀时易吸入水分,造成阀门内滞留积水。在低温的环境下,积水会在阀门内部冻结形成冰晶。当阀门再次收到开启指令时,冻结的冰晶会阻碍弹簧正常运动,甚至引起弹簧卡滞折断,使得阀门无法完全关闭,导致阀门内漏故障发生。又如,在压缩工段前的丙烷脱氢工艺中,新注入丙烷会与脱油塔顶的丙烷进行气体混合之后送入进料汽化器。汽化后的混合气体通过换热器进行加热,达到一定温度后在进料加热炉中加热至反应所需温度,然后送入反应器发生脱氢反应。由于脱氢反应为吸热反应,需不断补充热量,由8台反应器以循环方式操作。任何时候,均有:3台反应器反应,3台预热再生,2台抽蒸汽吹扫、真空、催化剂还原[1]。每一个单元的调节阀都长期处于这一系列的恶劣环境中,且需要根据实际的工艺需要,频繁改变开度。由于阀门的弹性元件动作频繁,会使设备疲劳,造成弹力不足、阀体无法密封、反馈杆松动、反馈触点失准等故障。由此可见,弹簧失效是导致阀门故障的重要原因之一。因此,分析弹簧失效原因也是运维保障的关键点。

1.2 弹簧的失效形式分析

弹簧是将弹性材料在受力或恢复时产生的形变力与机械力或动能进行相互转化的装置。其失效的形式体现为断裂和弹力失效两方面。断裂失效主要包含以下几类。

①脆性断裂失效。

这种失效主要由于材料缺陷、制造方法不当及热处理不当等引起。预防脆性断裂失效的基本措施是加强表面缺失的检查和生产制造管理。

②弹簧的疲劳断裂失效

弹簧的疲劳断裂一般出现在弹簧的局部,即某个微小的部位。在载荷的不断作用下,裂纹会逐渐变大,最后导致弹簧断裂。细小裂纹经过一定的应力循环后会导致疲劳失效。在弹簧断裂失效中,疲劳断裂所占的比例最大[2]。

③弹簧的腐蚀断裂失效及腐蚀疲劳失效。

腐蚀往往是加速弹簧失效的原因。在恶劣的工况下,高低温瞬变与其他应力不断变化,对弹簧的疲劳度影响很大。正常情况下,应力相同配合环境低频变化,腐蚀作用对弹簧的破坏会更明显,进而导致其寿命变短。

④弹簧的失效形式主要有断裂失效和松弛失效两大类。其中,断裂失效的危害性最严重[3],但更为普遍的现象是弹力松弛及变形。相对于弹簧断裂的危害,松弛及变形失效并不是很严重。但是对于精密度要求较高的承压类设备来说,松弛是一个非常严重的问题。

从弹簧的失效特性来看,整个过程是一个比较长的周期。如果在弹簧失效之前,进行主动保养维护,就会大幅提高阀门的稳定性和可靠性,使其使用寿命大大增加[4]。目前,大部分工厂都通过被动检修的方式排除阀门故障。如果阀门的故障比较严重,则需要阀门厂商派专职人员进厂维修。这是因为一旦时间延误就会影响正常生产,造成经济损失。

2 主动运维专家系统

专家系统是当前故障诊断运用最广泛的方法之一。而研究主动运维专家系统是基于数据价值融合创新体系[5]。其将传统的专家知识库与智能学习有效地融合到系统中,通过数学模型与实际数据对比,对设备异常数据进行监测分析,准确、迅速地预测出将要发生故障的设备,从而保障系统正常运转。

2.1 专家系统概述

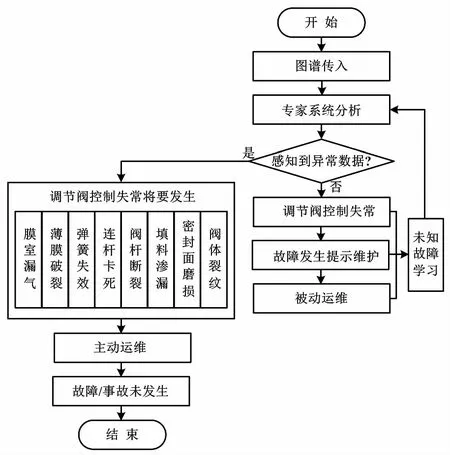

专家系统作为一种可靠的计算机决策系统,运用数据库的历史数据重现以及多模态启发式方法来决策复杂的问题。其具有较高的专业性、良好的可靠性、较完善的学习能力等重要特征[6]。主动运维专家系统会对调节阀动作的行为进行在线监测。当被监测的图谱进入专家系统后,系统会根据数学模型对当前图谱进行数据分析处理,并根据数据库中已有的数据作分析对比。若系统感知到调节阀将要发生膜室漏气、薄膜破裂、弹簧失效、连杆卡死等故障,则会根据当前的情况判断出主动维护方法,并通过系统告知运维人员以往的处理方式,从而有效地避免故障发生。如果在监测过程中没有主动预判到阀门动作失常,则会在故障发生后通知运维人员进行检修,然后进行学习,分析故障发生前的数据,并修正系统中的数据模型。 主动运维专家系统流程如图1所示。

图1 主动运维专家系统流程图Fig.1 Flowchart of active operation and maintenance expert system

2.2 专家系统原理分析

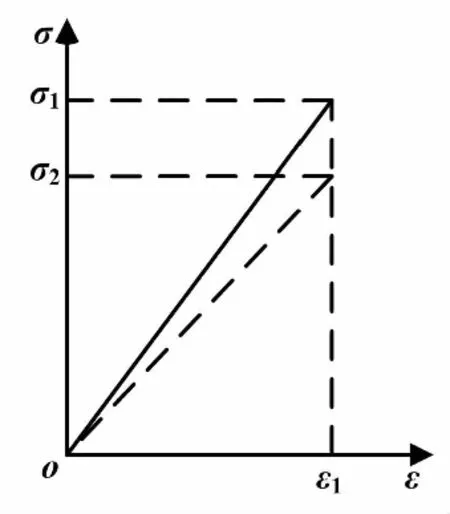

当一个弹簧放在两个平行板之间并施加一定的压力,在常温下会发现弹簧的承载能力随着时间的延长而逐渐下降[7]。当应力为σ1时,其应力变为ε1;若保持应力ε1恒定不变,则维持ε1所需的应力随时间延长由σ1减小到σ2。应力松驰的产生如图2所示。

图2 应力松弛的产生示意图Fig.2 Generation of stress relaxation

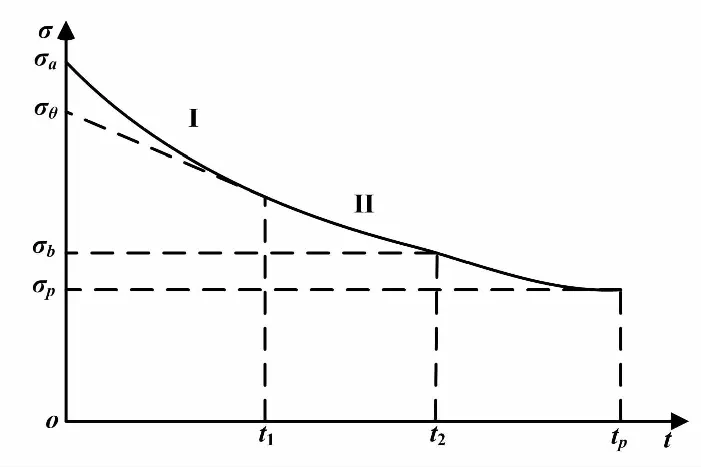

弹簧材料的应力松弛过程可以用松弛曲线来描述。应力松弛曲线如图3所示。

图3 应力松弛曲线Fig.3 Stress relaxation curve

应力松弛曲线是在总变形恒定的条件下,应力随时间延长而下降的曲线。不难看出,该曲线可以分为Ⅰ和Ⅱ两部分,说明了松弛过程的两个阶段。对应图3中t1和t2第Ⅰ阶段时间较短,而应力下降显著[8];第Ⅱ阶段持续时间很长,应力随时间延长而缓慢降低,而且降低速度趋势恒定。所以,第Ⅱ阶段是松弛过程的重要组成部分[9]。

弹簧松弛的稳定性是指弹簧在抵抗所受的应力时自身松弛的能力。松弛稳定性的高低可由以下特性指标表示。

①在允许时间tp后的残留应力σp。

允许时间tp一般定为105h。图3中,tp所对应的应力即为残余应力σp。σp值越高,表示弹簧的抗松弛性能越好。

②应力松弛率η。

式中:σ0为初应力;σ1为任意时间之后的残留应力;η越小,表示弹簧材料的抗松弛性能越好。

一般规定,精密弹簧的松弛率应≤5%。

3 案例分析

以套筒调节阀为研究对象,套筒调节阀结构如图4所示。

图4 套筒调节阀结构图Fig.4 Structure diagram of sleeve regulating valve

该阀门在单座阀体内插入一个圆筒形的套筒,并以套筒为导向,装配了一个能够在其内自由滑动的阀芯。套筒壁开有一定流量特性的窗孔,阀芯上下运动,使套筒面积变化,从而实现调节流量的目的[10]。其中,压缩弹簧是关键部件之一。弹簧在全形成范围内的刚度不变,以提高薄膜执行机构的线性度。执行机构通入信号压力后,压力通过弹簧带动推杆完成调节动作[11-12]。执行机构压缩弹簧如图5所示。

图5 执行机构压缩弹簧示意图Fig.5 Actuator compression spring

如图5所示,调节阀的执行机构内压缩弹簧位置位于阀门顶部。参考阀门使用说明书中的阀门结构图,得出压缩弹簧的参数如下。

直径d为13 mm、外径D为135 mm、初始应力σ0为1 667 N/mm2、使用后实际应力σ1为1 631 N/mm2。

将数据代入应力松弛率计算公式,得到应力松弛率η≈2.5%。该阀门弹簧的松弛率≤5%,属于正常范围内,所以不需要主动维护。

4 结论

随着化工行业的快速发展,未来会有越来越多的智能阀门应用于工业现场。这对阀门的可靠性提出了更高的要求。同时,对现场技术人员来说,提高智能仪表运维的技术水平也是一项非常艰巨的任务。专家系统可以及时分析弹簧失效原因,利用从现场阀门收集到的测量数据,形成越来越成熟的知识库,增强对弹性元件进行预测性维护的准确性,弥补部分技术人员的不足,进而提高阀门的可靠性,切实保障生产控制系统正常运行。