稻米油精炼技术

2020-11-13王志荣汪旺来雷芬芬胡传荣郑竟成何东平

王志荣,李 涛,汪旺来,雷芬芬,胡传荣,郑竟成,何东平

(1.金太阳粮油股份有限公司,江苏 南通 226403; 2.武汉轻工大学 食品科学与工程学院,武汉 430023; 3.大宗粮油精深加工教育部重点实验室, 武汉 430023)

稻米油也被称为米糠油,主要是从稻米皮和胚芽中提取出来的油脂。稻米油中富含维生素E、谷维素、植物甾醇等营养成分,具有降低胆固醇、防治心血管疾病的作用,是一种高品质的天然健康食用植物油。

我国是世界稻米生产大国,据统计每年我国稻米加工过程产生的米糠约有1 500万t。米糠中的油脂含量为15%~23%,与大豆中油脂含量相当[1]。米糠中含有活性较强的解脂酶,稻谷脱壳后储存超过24 h就容易酸败,稻米毛油的酸价(KOH)一般很高,在10~30 mg/g,有的甚至高达50 mg/g以上。稻米毛油中含有较多的脂溶性杂质和金属离子螯合物,且色泽深[2]。如何去除稻米油中的杂质又能最大程度保留谷维素、植物甾醇等营养成分,这给稻米油精炼加工带来了困难和挑战[3]。近年来,稻米油超级脱胶、酶法脱胶技术在实践中得到运用,较好地改进了稻米油脱除胶质、金属离子及色素的问题,汽提蒸馏脱酸分离脂肪酸以及控温分提脱蜡脱脂技术的应用,提高了稻米油产品得率,降低了消耗,明显改善了稻米油的色泽,有效保留了稻米油成品中活性成分含量。本文对稻米油的传统化学精炼工艺和现代物理精炼工艺进行了综述,以期为稻米油的精炼提供参考。

1 传统化学精炼工艺

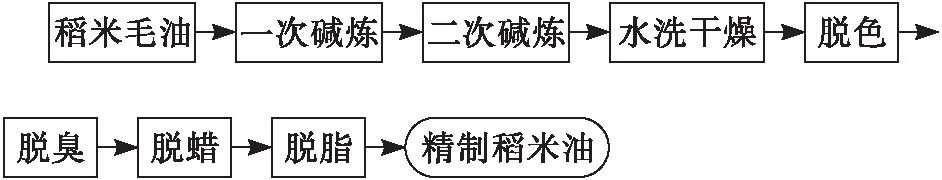

稻米毛油中游离脂肪酸和丙酮不溶物含量高,增加了精炼的难度。碱炼脱酸可有效除去油脂中的游离脂肪酸,还可以起到脱色、脱胶及脱除固体杂质的效果[4]。传统稻米油加工一般采用碱炼脱酸工艺,其工艺流程见图1。

图1 传统化学精炼工艺流程

从图1可以看出,稻米毛油经过两次碱炼、水洗干燥、脱色、脱臭、脱蜡、脱脂得到精制稻米油。传统稻米油化学精炼工艺对原料的质量要求高、生产成本高、产品得率低。大多稻米毛油只能精炼为三、四级稻米油,小包装上市货架感官品质较差,营养成分保留不足。张志艳等[5]研究表明,在稻米油化学精炼过程中,谷维素和总酚含量分别降低了82%和94%,稻米油 2,2-联氮-二(3-乙基-苯并噻唑-6-磺酸)二铵盐(ABTS) 法、铁离子还原(FRAP) 法、抗氧化能力指数测定(ORAC) 法和1,1-二苯基-2-三硝基苯肼(DPPH) 法清除自由基能力分别降低了91%、47%、92%和58%。稻米油精炼过程中微量营养素的变化直接影响稻米油的氧化稳定性和营养价值[6]。因此,提升稻米毛油精炼技术,最大程度地保留微量脂质伴随物,是发挥稻米油营养价值的关键。

2 现代物理精炼工艺

2.1 超级脱胶物理精炼技术

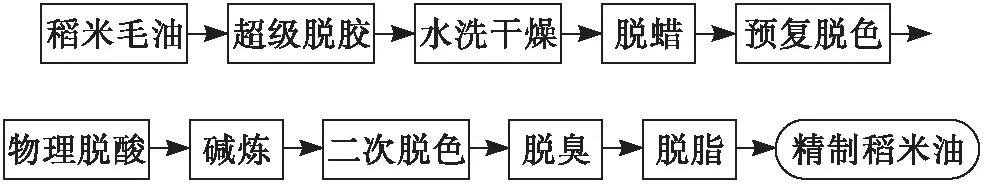

超级脱胶物理精炼技术先经超级脱胶去除稻米毛油中绝大部分磷脂,再经脱蜡、脱色、物理脱酸后,进行全精炼,最后脱脂得到精制稻米油,其工艺流程见图2。

图2 超级脱胶物理精炼工艺流程

超级脱胶、水洗干燥工段:毛油经过毛油过滤器,除去油中较大的物理杂质,加热到60℃,加入75%的磷酸,磷酸加入量为油质量的0.2%左右。经过高强度混合后,在酸反应罐中反应1 h左右,油中的非水化磷脂转化为水化磷脂,同时将油中的金属离子形成络合物。然后加入85℃的热水(或絮凝剂),根据油中的磷脂含量调整热水的添加量。油脂在水化罐反应30 min,加热后离心分离胶质,再加热水水洗干燥。

脱蜡工段:干燥油与脱蜡成品油换热降温到50℃左右,进入暂存罐储存,然后依次进入结晶养晶罐,采用电脑自动分提技术,按照冷冻降温曲线控制结晶,使结晶体结实,降低了蜡中含油量。压滤后蜡饼成型好,可以直接出售或者再利用。

预复脱色工段:脱蜡油先利用废白土的剩余脱色能力吸附胶质、色素进行预脱色,再加热至110℃左右,进入预混罐与白土混合,然后进入脱色塔,在真空下脱色,脱色时间在30 min左右。此工段在降低色泽的同时,也吸附油脂中残留的胶体杂质,可以避免物理脱酸后产生回色现象。

物理脱酸工段:稻米油酸价高,特别设计高效的汽提脱酸系统,降低稻米油的酸价,脱除绝大部分的脂肪酸。此工段可有效提高稻米油的精炼得率,同时也避免了化学碱炼损耗大、废水多、污染环境等弊端,提高精炼得率6%左右[7]。

碱炼工段:物理脱酸后稻米油保留一定的酸价,再次直接物理精炼,需要的温度高、时间长,会形成大量的反式脂肪酸,影响稻米油的品质。可以用碱炼工艺把稻米油的酸价(KOH)降低到0.15 mg/g左右并利用碱炼皂脚吸附部分色素。

二次脱色工段:经过物理脱酸后的稻米油,热敏色素基本被脱除,蒸馏脱酸后,会产生一些加工色素。经二次脱色,将加工色素用脱色剂吸附,以保证精炼稻米油达到国标一、二级标准。

脱臭工段:脱臭工段的脱臭塔采用规整填料和多层板塔的组合塔,脱除二次脱色后的白土味,也进一步脱除油中残余的脂肪酸和低分子的醛、酮等产生不愉快气味的物质。

脱脂工段:将脱臭油通过热量交换降低到40℃左右后,依次进入结晶养晶罐,按冷冻曲线自动控制降温,并低速搅拌,使油脂均匀降温,固体脂充分析出后过滤,得到精制稻米油。也可以采用添加硅藻土充当晶核和助滤剂的脱脂过滤工艺。

张鹤男等[8]研究了蒸馏脱酸对稻米油的精炼效果,考察了蒸馏脱酸工艺对稻米油脱酸后酸价、色泽的影响,优化了蒸馏脱酸的工艺条件。左青等[9]采取先酸后碱脱胶、预复脱色、脱蜡、物理脱酸脱臭、脱脂的精炼工艺,可得到一级稻米油,成品油得率为61.6%。廖占权等[10]针对米糠毛油酸价高的特点采用先进的物理精炼工艺,脱酸工段中选用高效节能的脱酸组合塔及高效真空泵,比传统的脱酸工艺节能70%。王娟[11]研究了稻米油脱酸脱蜡新工艺,精炼稻米油与毛油相比,脱酸率为99.45%,脱蜡率为99.86%,谷维素保留率为87.88%,维生素E保留率为95.15%,植物甾醇保留率为97.64%。兰波等[12]以脱胶后的四级稻米油为原料,在脱色的基础上利用分子蒸馏低温高真空二级分提游离脂肪酸,生产出一级稻米油。周俊梅[13]归纳对比了米糠毛油脱酸的各种方法,包括蒸馏脱酸、酯化脱酸、碱炼脱酸及溶剂萃取脱酸,指出脱酸方法会影响油脂得率、脱色效果及活性物质损失,建议综合衡量投资、能耗、维护及推广等多种因素。

2.2 酶法脱胶物理精炼技术

物理脱酸的前处理一般采用超级脱胶工艺,但是超级脱胶工艺对于稻米油,特别是一些品质较差的稻米油,加工过程中会产生大量的废水。酶法脱胶工艺采用现代生物工程技术,利用分离筛选的磷脂酶,将毛油中的非水化磷脂水解去掉一个脂肪酸,从而提高了磷脂的亲水性,可以更经济、环保地利用水化方式将磷脂去除。酶法脱胶具有较高的脱胶效率,得率提高1%~2%,为稻米油的物理精炼提供了新的途径。叶绿笋等[14]利用自制的磷脂酶A2(PLA2)对稻米毛油进行脱胶,在优化的工艺条件下,脱胶后稻米油中磷含量为9.15 mg/kg,对物理精炼稻米油的顺利进行提供了保障。张群[15]对稻米油生物精炼工艺技术进行了综述,重点总结酶法脱胶的相关研究,认为采用生物精炼工艺可大幅提高米糠资源的利用率。酶法脱胶技术已运用于稻米油物理精炼实践中,并取得较好的工艺效果。如何提高磷脂酶的生物活性和工艺稳定性,开发出更加优质的磷脂酶是稻米油精炼的新课题。

2.3 物理精炼工艺的优势

稻米油物理精炼副产品脂肪酸可以直接利用,相对化学精炼产生的油脚少,降低了工厂处理副产品的压力。物理精炼产生的污水较少,在目前环保形势越来越严峻的情况下,减轻了后续污水处理的压力。物理精炼得率比化学精炼得率高6%左右[8]。稻米油超级脱胶或酶法脱胶后进行物理精炼不但可以最大程度地保留稻米油的营养物质,使谷维素和植物甾醇含量都达到10 000 mg/kg以上,还可以提高油脂得率,是一种相对较为成熟和先进的稻米油精炼工艺。

3 展 望

目前,关于稻米油精炼的新技术有:有机酸精炼,溶剂萃取脱酸,超临界萃取脱酸,酯化脱酸,液晶态脱酸等,还有膜法、生物法和酶法脱酸。利用新技术可降低稻米油脱酸过程中的损耗,更大程度地保留稻米油中的营养伴随物,生产出更加优质的稻米油。这些新技术还有待于进一步研究和应用,期待新技术能尽快应用于稻米油的精炼实践,以促进我国稻米油的发展。