板形和张力对铝箔卷取过程横向屈曲的影响

2020-11-13于海军何安瑞陈长科王修亮左小刚

于海军,何安瑞,陈长科,王修亮,左小刚

(1.北京科技大学高效轧制国家工程研究中心,北京,100083;2.新疆众和股份有限公司,新疆乌鲁木齐,830013)

铝箔通常具有极大的宽厚比,轧后会产生板形缺陷。存在板形缺陷的铝箔带材在卷取过程中容易产生横向屈曲板形缺陷,进而产生废料并降低生产效率。针对铝箔清洗生产中存在的铝箔横向屈曲板形缺陷,贾凌秋[1]通过对现场生产情况进行观察分析,认为轧后板形缺陷是导致铝箔卷取过程起皱的重要原因,并给出了相应的改善措施,但其结论主要根据现场经验获得,缺少深入的量化研究。由于目前有关铝箔横向屈曲现象的研究较少,而带钢热瓢曲与铝箔卷取过程横向屈曲的形成过程相似[2],都发生在带材绕过导向辊或卷筒的过程,因此,本文作者借鉴连退生产中热瓢曲的研究方法对铝箔卷取进行研究。令狐克志等[3]采用有限元方法研究了初始板形和带钢热瓢曲的关系,通过控制初始板形,减少了连退过程热瓢曲的发生。在连退过程中,带钢初始板形会导致连退机组张力分布不均[4-7],不均匀张力诱导产生横向压应力[8-10],受压应力的带钢绕过导向辊时便产生热瓢曲缺陷。通过优化设定连退机组张力,可有效减少带钢热瓢曲缺陷[11-12]。值得注意的是,为避免带钢热瓢曲的产生,通常需保证机组张力小于某一临界值[13],而铝箔厚度小、宽厚比极大且延展性好[14],其横向屈曲与带钢热瓢曲又有所不同。一些国外学者对超弹性薄板在张力作用下的起皱情况进行了研究,结果表明在张力作用下超弹性薄板将产生横向起皱,而随着张力增大,横向起皱将先加重后逐渐消失[15-19]。由上述研究可知,铝箔轧后初始板形和卷取张力均对清洗线卷取过程板形质量产生影响,在铝箔初始板形一定时,通过优化卷取张力可提高卷取过程铝箔板形质量。本文作者通过建立ABAQUS 有限元仿真模型,修改INP 文件以得到具有不同初始板形的铝箔带材,对不同初始板形和卷取张力影响下的铝箔横向屈曲规律进行研究,以使通过优化初始板形和卷取张力来减小卷取过程铝箔横向屈曲。

1 问题描述与模型设置

1.1 问题描述

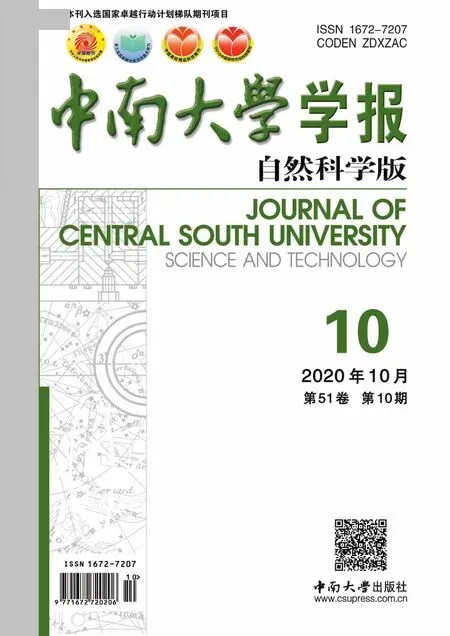

某厂生产的电子铝箔带材宽度为1 050 mm,厚度为0.1 mm 左右,具有极大宽厚比,轧后可见明显的复杂板形缺陷,如图1(a)所示。为去除箔轧工序中附着在铝箔表面的铝屑和轧制油,轧后箔材都要经过清洗线进行清洗。在清洗线出口卷取过程中,铝箔带材容易出现横向起皱缺陷,该起皱缺陷由沿着铝箔宽度方向分布的弹性变形引起[16],如图1(b)所示。当横向起皱缺陷严重时,横向起皱区域将被卷入铝卷而发展为不可逆转的褶皱,进而产生横向屈曲缺陷,导致废料的产生,如图1(c)所示。

1.2 模型参数设置

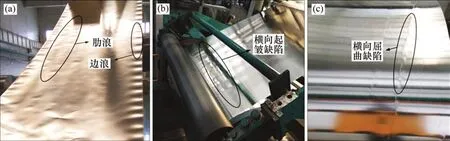

针对上述生产过程中存在的铝箔缺陷,采用ABAQUS 有限元软件建立铝箔卷取过程动态仿真模型。由于卷筒和导向辊刚度远大于铝箔带材刚度,模型中将卷筒和导向辊设定为刚体。铝箔为弹塑性材料,弹性模量E为70 GPa,泊松比v为0.32。为控制计算中的沙漏问题,铝箔采用SR4曲面薄壳单元。首先建立铝箔带材无浪形缺陷时的仿真模型,然后提取该模型INP文件,修改卷筒和导向辊之间铝箔带材的面外位移,得到铝箔带材存在初始板形缺陷的仿真模型。图2所示为具有中浪初始板形缺陷清洗线出口铝箔卷取过程有限元仿真模型。模型动态仿真过程共包含2 个分析步(Step 1和Step 2),每个分析步又包含20个求解步。在Step 1中,对铝卷和导向辊施加固定约束,铝箔入口端施加均布张力来模拟卷取张力,Step 1结束后,铝箔和卷筒之间具有稳定接触关系;在Step 2中,保持入口张力不变,为卷筒施加旋转约束,Step 2结束后,观察具有不同初始板形缺陷的铝箔带材的横向屈曲情况。对现场生产设备和生产过程铝卷凸度进行测量,得到模型几何参数,如表1所示。

图1 铝箔板形缺陷Fig.1 Flatness defects of aluminum foil

图2 铝箔卷取过程有限元模型Fig.2 Finite element model of aluminum foil in the coiling process

表1 模型几何参数Table 1 Geometric parameters of model

1.3 仿真工况设置

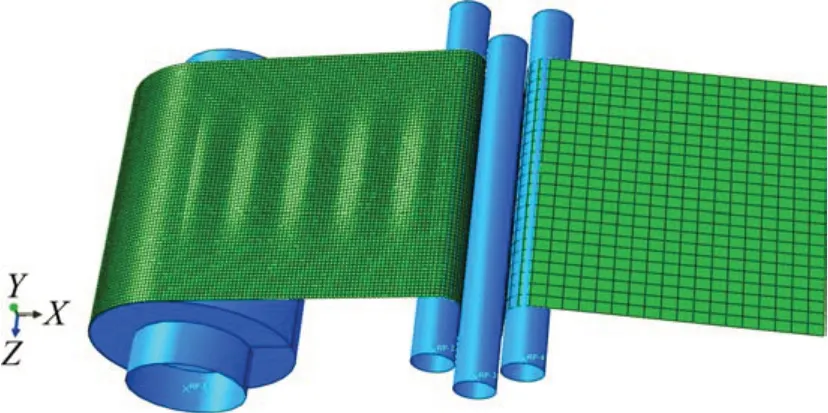

由于铝箔带材宽厚比极大,轧后存在较明显的缺陷,初始板形将对清洗线出口卷取过程铝箔横向屈曲产生影响。根据清洗线实际生产工艺情况,结合箔轧后可能出现的板形缺陷情况,设计表2所示的仿真工况。

表2 模型仿真工况Table 2 Simulation condition of model

2 仿真结果分析

2.1 不同初始板形铝箔卷取时的应力分布情况

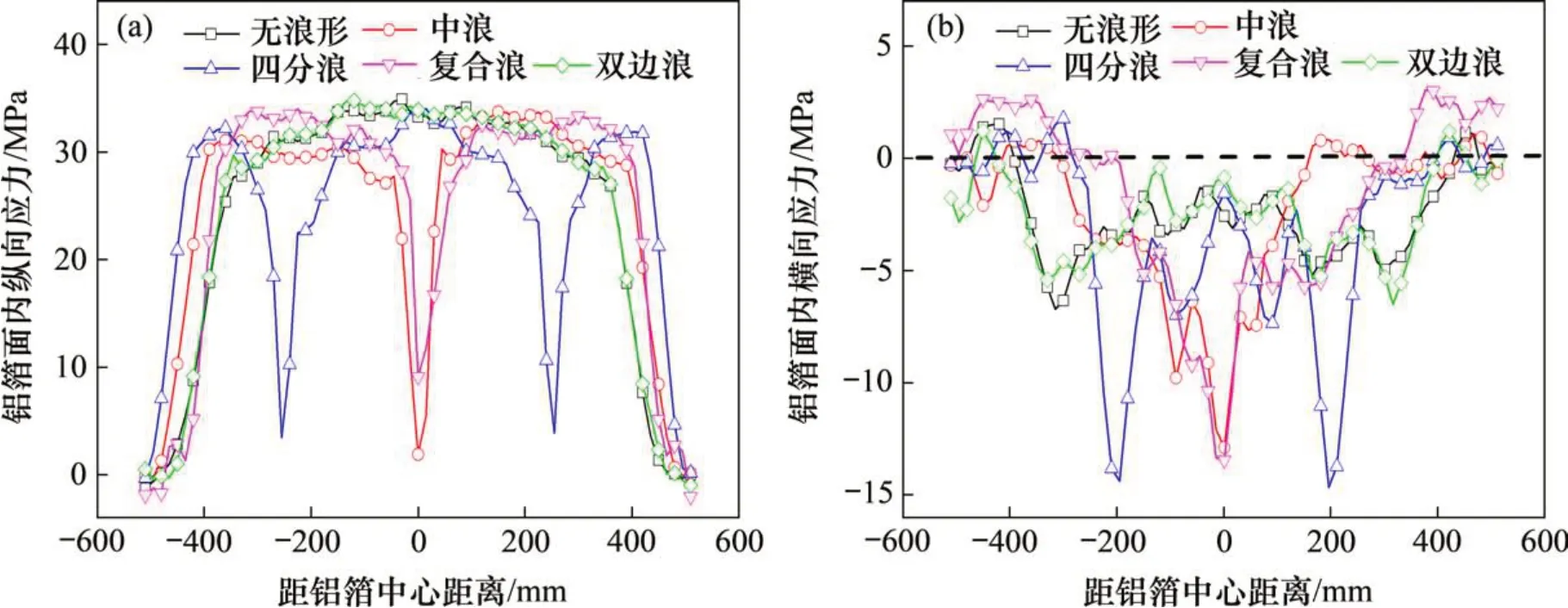

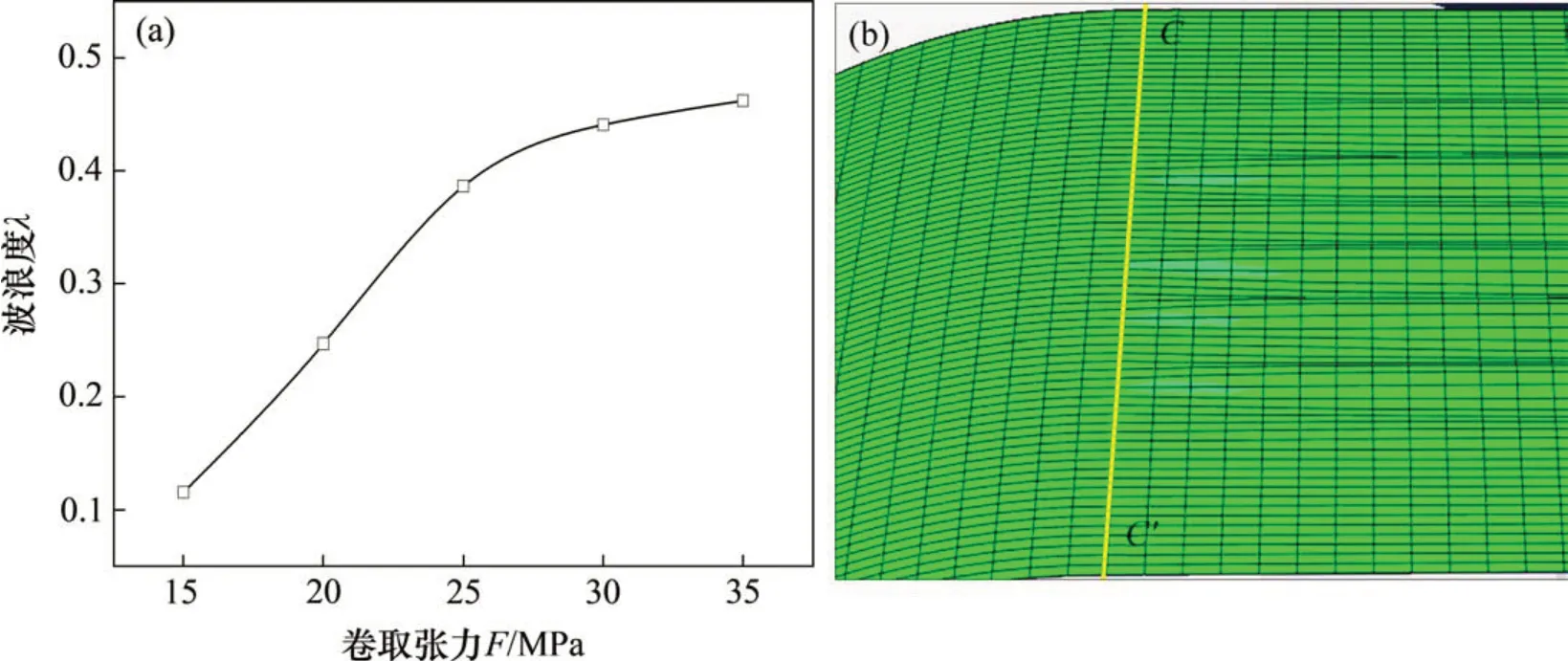

铝箔面内应力分布直接影响卷取过程铝箔的横向屈曲,要研究初始板形对铝箔横向屈曲的影响,需要首先研究初始板形对铝箔面内应力分布的影响。根据现场板形情况和卷取生产工艺,设定卷取张力为25 MPa,铝卷凸度为2.5 mm。当浪高为3 mm,浪宽为400 mm 时,仿真得到具有不同初始板形的铝箔带材在卷取过程中的应力分布,如图3所示。

由图3(a)可知:初始板形对铝箔面内纵向应力分布存在显著影响,其中,具有双边浪初始板形缺陷的铝箔与无浪形铝箔面内纵向应力分布情况相近,中浪、四分浪和复合浪初始板形加剧了铝箔面内纵向应力分布的不均匀性。不均匀分布的面内纵向应力会诱导产生面内横向压应力,见图3(b)。在相同工况下,中浪、四分浪和复合浪初始板形诱导产生的横向压应力远大于双边浪和无浪形时的横向压应力。

2.2 卷取过程横向屈曲的发展与横向屈曲评价指标定义

图3 卷取过程铝箔应力分布情况Fig.3 Stress distribution of aluminum foil during coiling process

图4 铝箔屈曲演变Fig.4 Buckling evolution of aluminum foil

铝箔面内横向压应力导致铝箔在卷取时产生横向屈曲缺陷。以四分浪为例,研究卷取过程不同阶段铝箔横向屈曲发展情况。图4(a)所示为Step 1结束后,Step 2尚未开始时的铝箔起皱情况,此时铝箔与铝卷之间形成了稳定接触关系,存在横向起皱但未产生横向屈曲缺陷;图4(b)所示为Step 2中第10 个求解步结束后的铝箔横向屈曲情况,此时铝箔已产生横向屈曲缺陷;图4(c)所示为Step 2结束后的铝箔横向屈曲仿真结果,横向屈曲进一步发展。截面A-A',B-B'和C-C'分别为不同阶段铝箔与铝卷相切位置,提取各阶段该截面铝箔面外位移,如图4(d)所示。

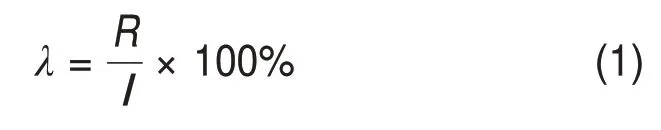

由图4可知:卷取前铝箔主要产生横向起皱缺陷,随着卷取的进行,起皱区域越过铝卷与铝箔带材相切截面,截面处面外位移增大,横向屈曲逐渐加重。参考文献[20],本文采用卷取结束后铝箔与铝卷相切截面的铝箔波浪度λ来描述铝箔横向屈曲的严重程度,如图5所示。测量得到波高R和波长l,则波浪度λ可表示为

图5 波浪度表示方法示意图Fig.5 Diagram of the waviness

2.3 不同初始板形铝箔卷取过程横向屈曲分析

2.3.1 无浪形缺陷铝箔卷取过程横向屈曲研究

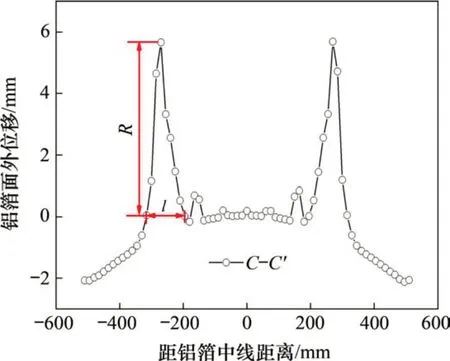

为分析无浪形缺陷铝箔在卷取过程中的横向屈曲情况,仿真研究了铝卷凸度为2.5 mm、不同卷取张力时无浪形铝箔的横向屈曲情况。铝箔波浪度与卷取张力关系曲线如图6(a)所示,可见波浪度随卷取张力增大而增大,但其绝对值很小;波浪度最大时铝箔横向屈曲情况如图6(b)所示,此时铝箔并未产生屈曲。由此可知,无浪形铝箔卷取时仅发生横向起皱,不产生横向屈曲缺陷。值得注意的是,图6(b)中有限元模型仿真的起皱条纹与图1(b)中生产过程的起皱条纹分布情况一致,且均为7个起皱条纹,表明仿真模型精度较高。

2.3.2 初始浪形宽度对横向屈曲的影响

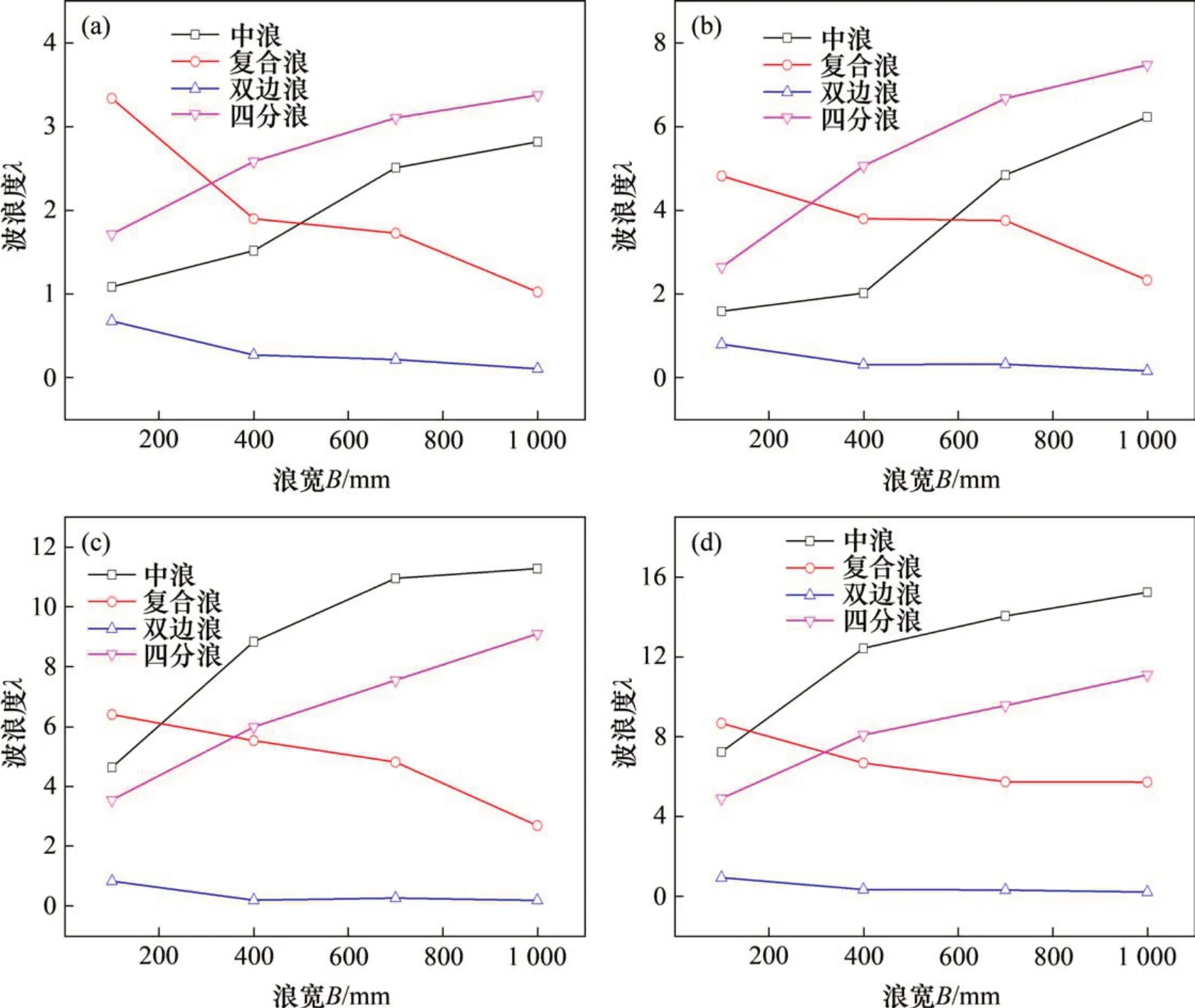

为研究初始浪形宽度对卷取过程铝箔横向屈曲的影响,根据现场浪形情况,得到卷取张力为25 MPa,浪高分别为2,3,4 和6 mm 时不同类型初始板形铝箔带材在卷取过程中波浪度随浪宽的变化曲线,如图7所示。

由图7可知:具有复合浪板形缺陷的铝箔卷取过程波浪度随浪宽增大而逐渐减小,即横向屈曲严重程度随浪宽而减小,当浪宽为100 mm时,具有复合浪板形缺陷的铝箔屈曲严重程度超过具有其余类型板形缺陷的铝箔屈曲严重程度;随着浪宽的增大,具有四分浪和中浪初始板形缺陷的铝箔波浪度增大,即横向屈曲严重程度增加;具有双边浪板形缺陷的铝箔波浪度随浪宽的增大而减小,且波浪度较小,说明铝箔横向屈曲程度最小。由此可知,当卷取张力和浪高一定时,增大浪宽有利于减少具有复合浪初始板形缺陷的铝箔卷取过程横向屈曲缺陷的产生,减小浪宽有利于改善中浪和四分浪初始板形缺陷对铝箔横向屈曲的影响,对于具有双边浪初始板形缺陷的铝箔,浪宽对其卷取过程横向屈曲影响不大。

图6 无浪形铝箔卷取过程波浪度与屈曲情况Fig.6 Waviness and buckling of aluminum foil without flatness defect

图7 浪宽与波浪度的关系曲线Fig.7 Relationship between waviness and wave width

2.3.3 初始浪形高度对横向屈曲的影响

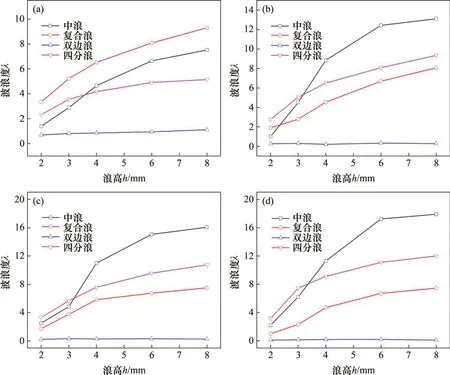

为研究初始浪高对卷取过程铝箔横向屈曲的影响,根据现场浪形情况,得到卷取张力为25 MPa,浪宽分别为100,400,700 和1 000 mm时不同类型初始板形铝箔带材在卷取过程中波浪度随浪高的变化曲线,如图8所示。

由图8可知:随着浪高的增大,具有中浪、四分浪和复合浪初始板形缺陷的铝箔卷取过程波浪度增大,即随着浪高的增大,横向屈曲加重;随着浪高增大,具有双边浪初始板形的铝箔卷取过程波浪度基本不变,始终保持较小水平,但双边浪浪高过大会对后续分切工序造成影响。由此可知,当卷取张力和浪宽一定时,减小浪高将有利于铝箔卷取过程和后续生产的顺利进行,应严格控制箔轧后的浪形高度,保证浪形高度小于3 mm。

2.3.4 卷取张力对横向屈曲的影响

为研究卷取张力对卷取过程铝箔横向屈曲的影响,根据现场浪形情况,得到浪高为3 mm,浪宽分别为100,400,700 和1 000 mm 时不同类型初始板形铝箔带材在卷取过程中波浪度随卷取张力的变化曲线,如图9所示。

图8 浪高与波浪度的关系曲线Fig.8 Relationship between waviness and wave height

由图9可知:当浪宽为100 mm 时,具有四分浪和复合浪初始板形的铝箔的波浪度随卷取张力增大而增大,铝箔横向屈曲加重;当浪宽大于等于400 mm时,具有中浪、四分浪和复合浪初始板形的铝箔波浪度整体上随卷取张力的增大而减小,铝箔横向屈曲程度减小;增大卷取张力,具有双边浪初始板形的铝箔波浪度较小且变化不大。由此可知,当浪高一定时,增大卷取张力可减少具有较大浪宽板形缺陷铝箔在卷取过程中的横向屈曲缺陷。为改善卷取过程横向屈曲情况,在实际生产中,当浪形宽度小于100 mm时,应适当减小卷取张力,为避免产生松卷缺陷,应保证卷取张力不小于15 MPa;当浪形宽度超过400 mm时,可适当增大卷取张力,为避免卷取张力过大导致铝箔拉断,应保证卷取张力不超过35 MPa。

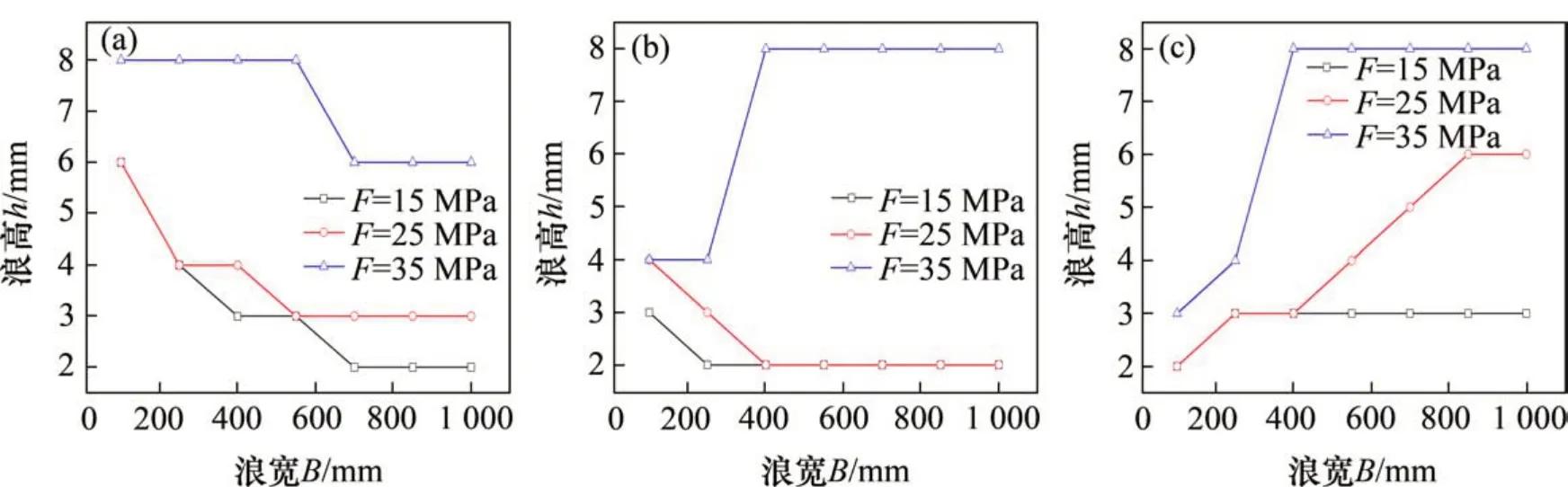

2.3.5 卷取过程铝箔横向屈曲预测

从上述研究可知,具有双边浪初始板形缺陷的铝箔在卷取过程中的波浪度变化较小且均小于1,其在卷取过程中仅存在横向起皱缺陷而不产生横向屈曲缺陷。而具有初始中浪、四分浪和复合浪等初始板形缺陷的铝箔卷取过程波浪度较大且变化幅度较大,其初始板形和卷取张力对卷取过程铝箔的横向屈曲存在重要影响。因此,为降低中浪、四分浪和复合浪等初始板形缺陷对卷取过程铝箔横向屈曲缺陷的影响,预测卷取过程中可能出现的铝箔横向屈曲,分别研究上述3种不同类型和宽度板形缺陷的铝箔在不同卷取张力的卷取过程中出现横向屈曲缺陷时的初始浪高。

图10所示为初始板形类型为中浪、四分浪和复合浪时,在一定初始浪宽和卷取张力作用下,铝箔在卷取过程中开始出现横向屈曲的初始浪高临界值。当铝箔初始浪高大于该浪高临界值时,在卷取过程中将会出现横向屈曲缺陷。当卷取张力增大时,初始浪高临界值增大,说明适当增大卷取张力可以减小浪高对卷取过程横向屈曲的影响。在实际生产中,可以对进入清洗线之前的铝箔浪形宽度和高度进行测量来预测卷取中可能出现的横向屈曲缺陷。针对可能发生横向屈曲的情况,可以通过增大卷取张力来改善卷取过程板形质量。

图9 卷取张力与波浪度的关系曲线Fig.9 Relationship between waviness and coil tension

图10 导致铝箔出现横向屈曲的初始浪形高度Fig.10 Initial wave height that causes aluminum foil transverse buckling

3 结论

1)无初始板形缺陷铝箔在卷取时不发生横向屈曲,仅存在起皱缺陷现象,起皱程度随卷取张力的增大而增大;对于存在初始板形缺陷的铝箔,当卷取张力一定时,浪宽增大可减少复合浪导致的铝箔横向屈曲缺陷,浪宽减小可减少中浪和四分浪导致的铝箔横向屈曲缺陷;具有双边浪初始板形缺陷的铝箔不受浪高和浪宽的影响,卷取时仅存在起皱缺陷,不发生横向屈曲。

2)当铝箔初始浪形宽度不同时,卷取张力对铝箔横向屈曲的影响不同。当浪形宽度较小时,增大卷取张力将加剧四分浪和复合浪导致的横向屈曲;当浪形宽度较大时,增大卷取张力可减少初始板形造成的铝箔横向屈曲缺陷;具有双边浪初始缺陷的铝箔在不同卷取张力下均不产生横向屈曲。

3)通过测量铝箔初始浪形宽度和高度,可以预测铝箔在卷取过程中是否产生横向屈曲,并通过调整卷取张力减小初始板形对卷取过程横向屈曲的影响。

4)无初始板形缺陷与具有双边浪初始板形缺陷的铝箔在卷取过程中均不产生横向屈曲,考虑到双边浪板形可减少生产中断带事故的发生,但浪高过大又将不利于后续分切工序的进行,因此,在箔轧生产中应采用微双边浪板形控制策略,避免出现中浪、复合浪和四分浪等局部浪形并严格控制浪形高度。