熟化小麦麸皮机械超微粉碎生产线的设计

2020-11-13武文璇贾振超孔凡祝张宗超李青崔相全韩梦龙龚魁杰李英治

武文璇,贾振超,孔凡祝,张宗超,李青,崔相全,韩梦龙,龚魁杰,李英治

(1.山东省农业机械科学研究院,山东济南 250100;2.山东省农业科学院作物研究所,山东济南 250100)

小麦麸皮为小麦制粉工艺中将胚和胚乳提取后的副产物,约占小麦籽粒的22%~25%,年产量达 2 000万吨[1,2],因口感差、食用不便等基本上直接应用于饲料工业,很少进行深加工和再利用,经济价值不高。但小麦麸皮富含纤维素和半纤维素,还有较为丰富的蛋白质、脂肪、低聚糖、植酸以及天然抗氧化成分等,是预防糖尿病和心血管疾病等现代人高分病的重要食疗资源[3-5]。

将麸皮加工成微粉回添到面粉中制成全麦粉进一步食用已成为麦麸深加工的重要研究方向。但是,研究发现麸皮是由三种力学性质不同的结构层组成的三维复合材料,若直接进行粉碎的话,破碎形式比较复杂[6],且粉碎过程中温升较高,难以实现连续生产,因此现阶段麸皮微粉主要是在实验室条件下获得,还未真正实现工业化生产[7]。将小麦麸皮熟化处理后可有效降低麸皮韧性,有利于进一步进行超微粉碎,并且小麦麸皮经熟化及超微粉碎处理后可有效改善口感,提高膳食纤维的溶解性[8],增强产品功能性及营养性,延长保质期[9,10],已成为小麦全粉加工麸皮处理的重要途径。因此,根据熟化小麦麸皮物料特性和粉碎机理,研发与之相匹配的粉碎分级工艺及适用于工厂化生产的超微粉碎生产线意义重大。

1 熟化小麦麸皮超微粉碎生产线总体结构及工作原理

1.1 总体结构

熟化小麦麸皮超微粉碎生产线总体结构如图1所示,主要由引风机、熟化小麦麸皮机械超微粉碎机、混合输送管道、旋风收集器、脉冲除尘器、冷风机、冷水机和控制柜等组成。

图1 熟化小麦麸皮超微粉碎生产线总体结构

1.2 工作原理

本生产线主要用于熟化小麦麸皮的超微粉碎作业。其工作原理为:熟化小麦麸皮经专用进料口及螺旋送料器被送入到机体与导流圈之间的粉碎室,在粉碎室内,转子盘与固定齿圈产生高速相对运动,使麸皮在转子盘和固定齿圈间受到冲击、剪切、研磨及物料间的相互撞击等综合作用实现粉碎。粉碎后的物料,在负压气流的拉力作用下,小粉粒克服自重,随气流越过导流圈,进入分级室。分级叶轮由叶片组成,高速旋转的叶片产生与负压相反的离心力,沉入叶道内的粉粒同时受到负压气流的向心力和粉粒自重及叶轮产生的离心力的作用,粉粒中大于临界粒径的颗粒因质量大被甩回粉碎室继续粉碎,小于临界粒径的颗粒经混合输送管道进入旋风收集器经排料阀排出。分级叶轮的旋转速度越高,分级的粉粒越细,调整分级叶轮的旋转是控制粉粒大小的决定因素。粉碎过程中产生的粉尘由脉冲除尘器收集,以减少粉尘污染,同时提高物料的利用率。粉碎过程中产生的热量由冷风机和冷水机通过强制冷却技术进行消除,以达到降温的效果。整个粉碎过程通过电控箱控制实现设备的电源供应、手/自动启停控制、温控及连续生产等功能。

2 主要部件的设计

针对熟化小麦麸皮物料特性及粉碎过程中出现的问题对关键零部件进行设计,主要包括熟化小麦麸皮机械超微粉碎机、旋风收集器、脉冲除尘器以及引风机选型,这些关键零部件直接影响着整条生产线的性能,因此在设计时要注意结构的合理性以及参数选择的匹配性。

2.1 熟化小麦麸皮机械超微粉碎机设计

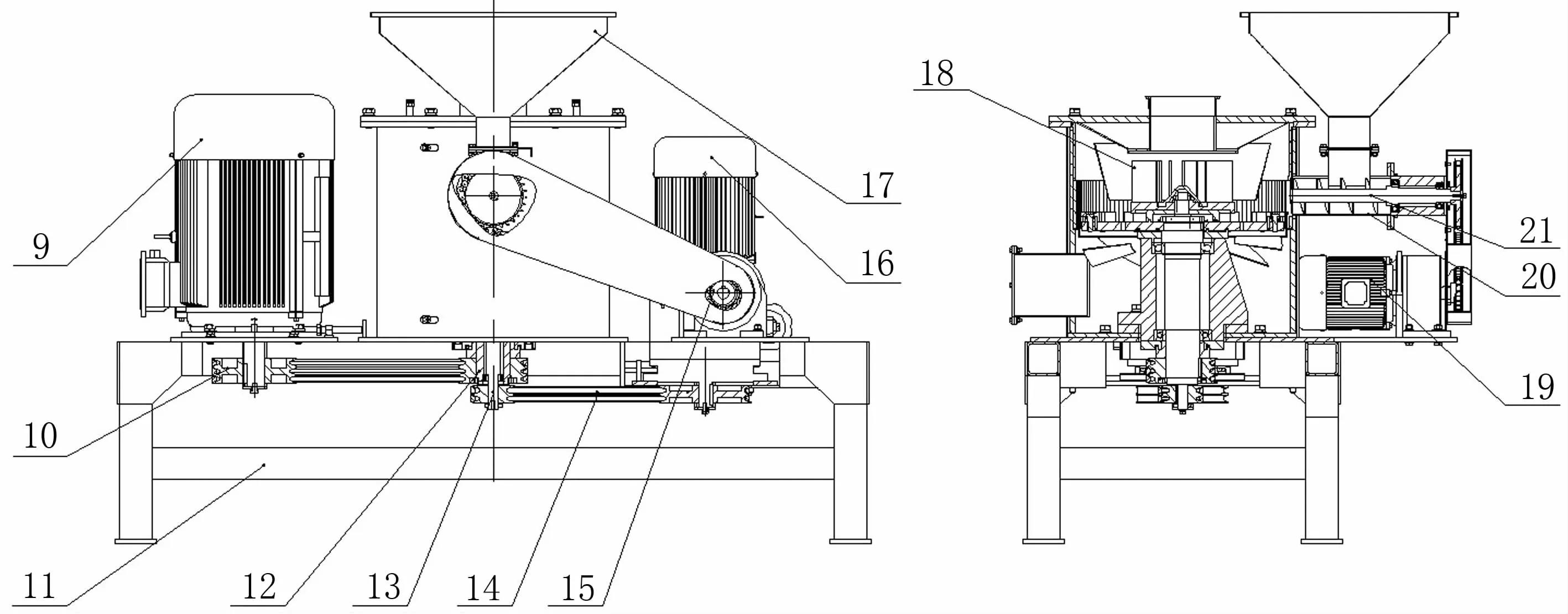

熟化小麦麸皮机械超微粉碎机是整个粉碎机的核心部分,其设计质量将直接影响熟化小麦麸皮的粉碎效率、分级精度以及产品质量,因此需要对机械超微粉碎主机的核心部件如喂料装置、粉碎分级装置等进行优化设计。熟化小麦麸皮机械超微粉碎机总体结构如图2所示。

图2 熟化小麦麸皮机械超微粉碎机总体结构

2.1.1 喂料装置的设计 小麦麸皮经熟化及压碎处理后物料形状为直径5~10 mm、长度30~50 mm的圆条,且熟化后的物料韧性下降,脆性加强,有利于强制喂料。但小麦麸皮还存在重量轻、流动性差的特点,易堵塞设备。为实现均匀精确高效喂料,喂料装置采用带变频控制的喂料电机及双螺杆体积式喂料机构[11],可有效控制喂入量,实现喂料均匀,不易堵塞,保证喂料畅通。

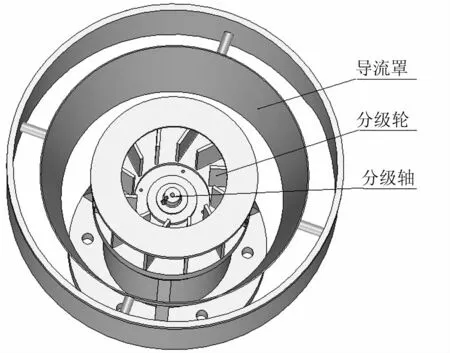

2.1.2 粉碎分级一体化装置的设计 采用内置机械粉碎与气流分级一体技术,将粉碎与分级融合于一体,如图3所示。粉碎部件和分级轮同轴心布置,分级轮通过分级电机带动高速运转,并配合导流罩以及引风机提供的负压,对粉碎物料进行分级,合格细粉在机内被分级,然后排出机外,避免了过粉碎现象,粗粉在机内自动循环回料被继续粉碎,直至达到目标细度,从而提高了粉碎效率,保证粉碎质量。

图3 粉碎分级一体装置结构

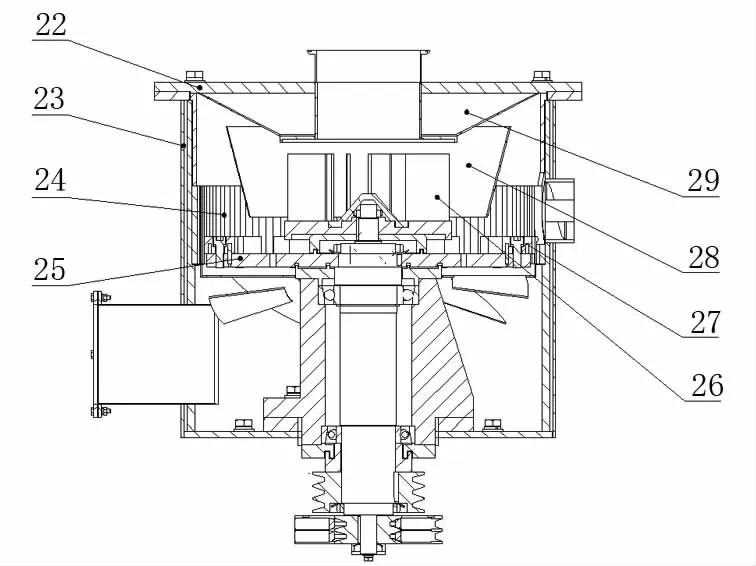

(1)粉碎室:粉碎室主要包含刀盘、刀头、齿圈以及粉碎主轴。刀头安装在刀盘上,刀盘高速旋转使得刀头与固定齿圈产生相对运动,刀头在与固定齿圈的配合下对物料产生冲击、研磨及剪切作用,使物料粉碎。刀盘高速运转,转速可达4 200 r/min,因此刀盘要有良好的动平衡性[12]以降低噪音、延长使用寿命,同时加工精度要满足设计要求。刀头和齿圈与被粉碎物料之间产生激烈的碰撞和冲击,势必会造成磨损,作为易损件,刀头和齿圈均采用耐磨合金材料制成。经过多次对比试验,确定粉碎室主要零部件结构如图4所示。采用菱形刀头,该类型刀头对于小麦麸皮等具有一定韧性的物料具有很好的剪切作用,可实现纤维性物料的高效粉碎。

图4 粉碎室主要零部件结构

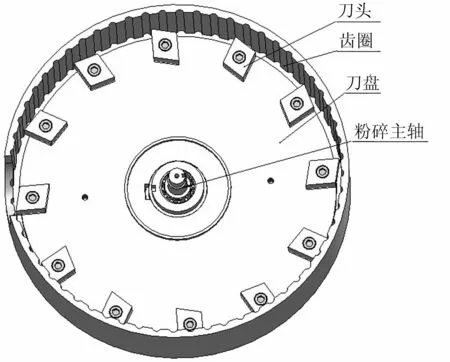

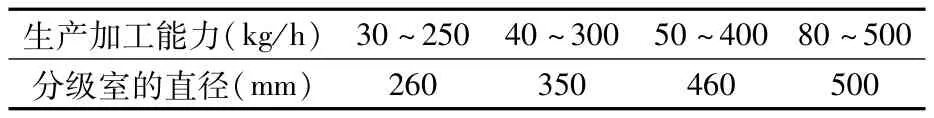

(2)分级室:分级室主要由分级轮、导流罩、分级轴以及端盖组成。分级室的高度和直径根据经验值进行选取和计算。分级室直径与分级生产加工能力有关,直径变大,相应的生产加工能力提高。根据以往产品试验结果及国内外相关产品直径与加工能力对应关系[13],总结得到机械超微粉碎分级室的直径与生产加工能力对照表,见表1。分级室高度计算参照经验公式确定。

表1 分级室的直径与生产加工能力对照情况

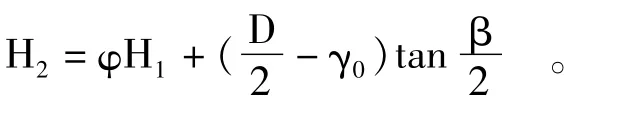

分级室高度H2计算公式[14]如下:

式中,φ为比例因子,取值1.2~1.3;H1为粉碎腔体高度,mm;D为分级室内径尺寸,mm;γ0为分级轮半径,mm;β为粉碎区向中心扩散的角度,12°~14°。

分级轮安装在分级轴上,分级轴与粉碎主轴同轴心且同向转动,其工作时也是高速运转,分级轮的动平衡性以及分级轮叶片的间隙直接影响分级效果和分级效率,因此制作时需要进行动平衡试验且分级轮叶片要选用有一定耐磨性的材料,其设计及制作工艺要求较高。经过多次对比试验,确定分级室的结构如图5所示。

图5 分级室主要零部件结构

2.2 旋风收集器的设计

旋风收集器主要包括沙克龙筒体、星型卸料器、进出风口及气锤,如图6所示,利用离心力将气流中的粉体分离出来从而进行收集。采用星型卸料器可以保证生产线在连续工作的状态下实现连续均匀出料。针对麸皮超微粉流动性差的问题,沙克龙筒体上安装气锤,周期性撞击沙克龙筒体,以利于麦麸超微粉流出。根据熟化小麦麸皮机械超微粉碎机的性能参数对旋风收集器的关键设计因素——压力损失、旋风分离筒直径、旋风分离器壁厚进行理论计算和强度校核,使之与熟化小麦麸皮机械超微粉碎机性能参数相匹配。

图6 旋风收集器结构

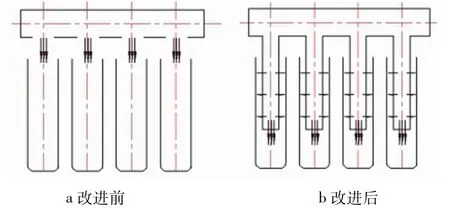

2.3 脉冲除尘器的设计

针对生产过程中的除尘问题,利用脉冲式除尘器对粉尘进行收集,脉冲除尘器直接与引风机相连,由引风机提供负压,为减少运行中的风量损失,脉冲除尘器整体必须密封可靠。除尘箱内均布多个能抗静电的除尘布袋,粉尘收集在除尘袋外面,脉冲管道安装于除尘袋内,为提高除尘效果和效率,在脉冲管道上增加除尘支管,结构改进示意图见图7,改进后除尘效率显著提高,风机能耗大幅下降。通过电磁脉冲阀依次带动各组除尘布袋实现振动,将布袋上的粉尘振落入除尘箱体底部集中收集,清洁空气由引风机排出。脉冲除尘器下端安装手动蝶阀,运行过程中,需要把除尘器下端的手动蝶阀关闭牢固,停机时打开手动蝶阀收集粉尘,从而实现设备连续无尘作业,保证工作环境清洁无污染,避免出现环保问题。

图7 脉冲管道结构改进示意图

2.4 低温冷却系统及控制系统

2.4.1 低温冷却系统 为降低粉碎过程中物料温升大对成品品质的影响,采用自冷却与外冷却相结合的降温方式。由引风机提供负压输送使粉碎机作业时粉碎室内产生的热量全部送出,实现强制自冷。在此基础上,增加水冷和风冷循环冷却系统,实现强制外冷却。如图1所示,粉碎室增加自然风进口、强制冷风进口及强制冷水进口,粉碎室及端盖内有水冷腔体,通过水管与冷水机相连接,冷风机出风管经冷风连接管与强制冷风进风口相连接,使得强制水冷或强制风冷与粉碎室完美结合。通过双重冷却方式能够有效抵消粉碎过程中产生的热量,避免热敏性物料在粉碎腔内黏附和堆积问题的出现,保证目标物料的粉碎质量并保障其营养价值。

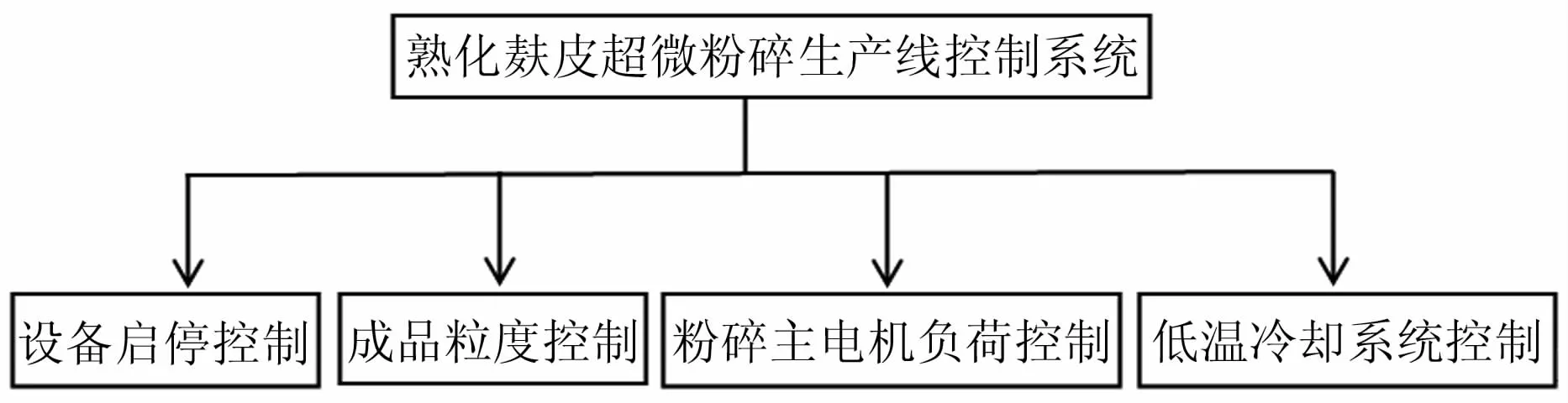

2.4.2 控制系统 采用PLC、触摸屏及相关低压控制元件实现对整条粉碎生产线的自动化控制,主要实现对粉碎机的启停控制、分级粒度控制、粉碎主电机负荷控制、低温冷却粉碎系统的温度控制,控制系统构成如图8所示。该控制系统可实现粉碎过程中加工工艺与设备参数相匹配,系统运行稳定,安全可靠,操作方便,可视性好。

图8 熟化麸皮超微粉碎机生产线控制系统构成

3 样机试验及结果

根据以上设计思路,完成熟化麸皮超微粉碎生产线的样机制作,并根据 JB/T 12837—2016《机械冲击式超微粉碎设备试验方法》对样机粉碎及分级性能进行测试,结果见表2。测试结果表明技术优化方案基本可行,整机各优化部分基本性能都能实现,小麦麸皮粉碎质量较好,稳定可靠,产品性能指标达到了设计要求。进一步用样机对熟化小麦麸皮进行粉碎试验,测得粉碎细度达到160目时,产量为100 kg/h。熟化小麦麸皮超微粉碎机生产线样机实物见图9,熟化黑麦麸皮粉碎前后效果对比见图10。

表2 熟化麸皮超微粉碎生产线主要性能参数

图9 熟化小麦麸皮超微粉碎生产线实物

图10 熟化黑麦麸皮超微粉碎效果

4 结论

(1)熟化小麦麸皮机械超微粉碎生产线针对熟化小麦麸皮的物料特性及粉碎机理进行设计,将机械粉碎和气流分级融为一体,结构紧凑,实现粉碎分级自循环,避免过度粉碎,同时采用大颗粒高压气密封系统以及高效连续脉冲除尘技术,实现熟化小麦麸皮的超微粉碎,提高分级精度和粉碎效率,解决小麦麸皮口感差与加工成本高的问题。

(2)针对粉碎过程中高温导致物料粘结、蛋白变性从而引起品质下降的问题,利用低温风冷技术对轴承座和粉碎室进行强制冷却,同时在粉碎室及端盖处增加水冷腔体,两种强制冷却方式相结合能有效保证整机低温运行,保证产品质量。

(3)利用PLC、触摸屏及相关低压控制元件实现对整条粉碎生产线的自动化控制,保证整条生产线启停有序,前后衔接顺畅,关键环节实时监控及报告,实现粉碎过程中加工工艺与设备参数相匹配,系统运行稳定,安全可靠,操作方便。

(4)熟化小麦麸皮超微粉碎试验表明:粉碎粒度达到160目时,产量可达100 kg/h,产品粒度满足小麦全粉加工需求,产量可满足一定程度的工厂化生产。接下来还需进一步对样机进行优化改进,在满足粒度要求的前提下进一步提高产量,符合规模化工业生产。