舞台机械技术与设备系列谈(五)

——流动演出中吊机系统架构及技术特点

2020-11-13侯鹏强

侯鹏强,唐 伟,向 飞

(成都炎兴自动化工程有限公司,四川 成都 610052)

目前流动演出中舞台机械的使用范围越来越广、规模越来越大,需要的机械设备数量也在逐年攀升,举办各种大型活动往往需要在体育场、体育馆等活动场地临时搭建舞台及相应的机械设备或装置。这种需求使得机械设备也需要像灯光、音响设备一样方便运输和快速搭建。如庆祝澳门回归祖国20周年文艺晚会,整体采用了两种机械结构,共用了60余台数控单元。一种为开场莲花,由22台卷扬机吊挂了11片莲花花瓣,如图1所示,其中,上场口布置了12台吊机和一个轨道移动平台(吊机都布置在轨道移动平台上),下场口布置了10台吊机和一个轨道移动平台,每片花瓣由2台吊机控制,通过控制吊机运行过程中的速度变化及各吊机间的速度差,实现莲花花瓣在展开过程中随风飘荡的姿态。另一种机械机构由30台数控葫芦组成,用于吊挂15块透明LED屏(冰屏),每块透明LED屏由2台数控葫芦吊挂,通过安全编组控制2台数控葫芦位置偏差不超限或安全停止,防止故障,保障其吊挂的透明LED屏的安全。

笔者基于流动演出中常用吊机设备的技术特点,对常见吊机系统的类型、架构及控制单元技术特点进行解析,并阐明舞台机械设备应用中存在的问题。

图1 庆祝澳门回归祖国20周年文艺晚会的开场莲花

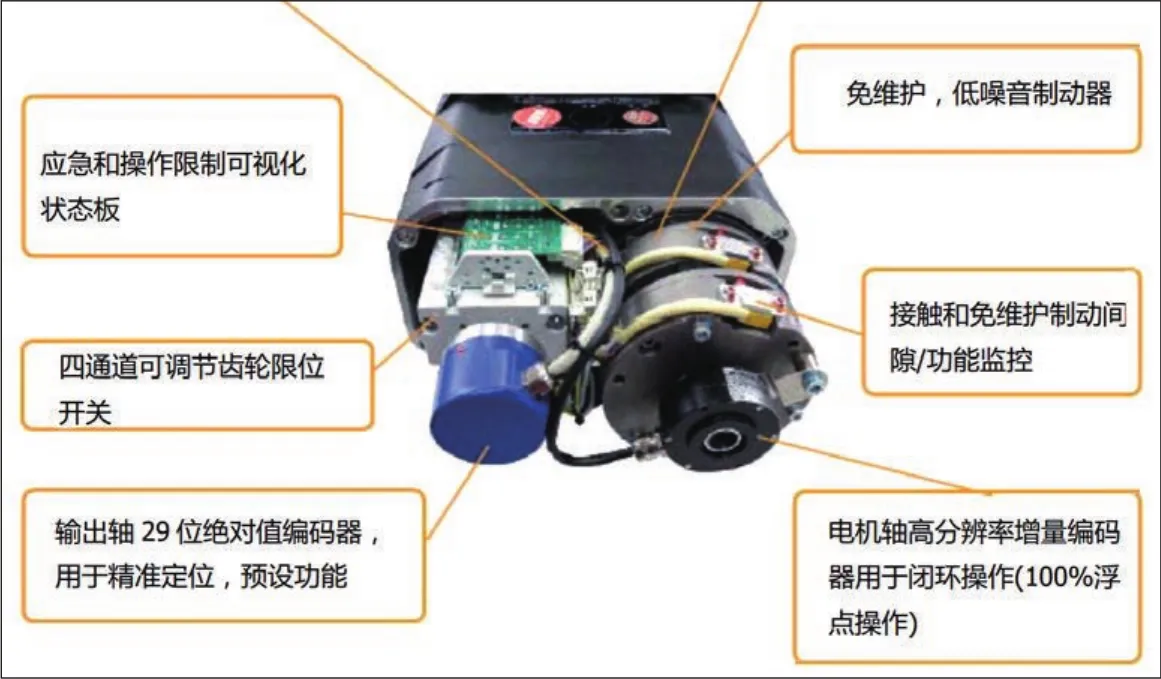

1 流动演出中常用吊机设备的技术特点

台上常见的升降类设备为环链葫芦和卷扬机。相比卷扬机,葫芦的搭建更为简单易用,直接悬挂于桁架上即可;但葫芦由于自身设计的限制,速度通常只能到20 m/min,最快的也不超过30 m/min,这种速度有时无法满足实际需求,往往需要卷扬机作为补充。如图2所示,是一种为流动演出而改装的典型数控葫芦,内部加装了编码器、凸轮限位开关等。

流动演出的应用中,升降类设备与传统固定场馆有所不同,大型升降平台往往需要多个顶升机构来分散驱动,无法用大功率电机和硬轴连接的方式;对于旋转类设备,一般也采用多电机分布摩擦驱动方式来实现。针对这一应用领域的技术特点,英国的Kinesys、德国的Movecat、荷兰的Cybermotion等国外公司提供有各自的解决方案。

数控葫芦是流动演出中使用最广泛也最频繁的,随着演出规模的扩大以及对于舞台整体造型变换多样性的需求,在演出中需要悬挂各种屏和舞美装置等,使用量逐年递增。数控葫芦目前主要采用的结构形式是驱动单元+葫芦;也有个别厂家采用数控和电机整体集成的方式,但造成重量过重,进而导致前期安装不易等问题。葫芦本体经过改装后,内部加装1或2个编码器,通过单根或多根线连接到驱动单元;葫芦内部电机多为异步电机,便于三相电直接驱动,有些厂家也采用伺服电机,但是未发现有较好解决双制动的产品,难以达到安全要求。

流动演出中,配合数控葫芦的使用有两种解决方案,一种是根据应用需求对葫芦进行改装,自行配装相应的驱动单元,另一种就是葫芦与驱动单元集成的产品。对于自行配装驱动单元的方案,驱动单元需要集成有通信接口、针对葫芦的单HARTING(哈丁)接口、数据显示和设置面板、外部电源接口等,如图3所示,便于针对不同厂家的普通葫芦进行改装。比如Kinesys可以针对CM、GIS、Liftket等品牌的葫芦进行改装。改装过程主要是在葫芦本体内部增加编码器、限位开关,并对控制线路进行改造,利于与厂家定制开发的驱动单元进行互联。

将驱动单元和葫芦本体集成到一起的产品如图4所示,这种方案使用相对方便,但是不利于搬运,单个葫芦本体重量较重。

国内针对流动演出领域,也有一批拥有自己数控设备的企业,但多数都是采用PLC(Programmable Logic Controller,可编程逻辑控制器)控制的方式,并不像前面介绍的几家采用定制的轴控板卡的方式,性能差距较大,主要体现在安全性、使用便捷性、设备编程的易用性等方面。

图2 数控葫芦

图3 两种可以加装葫芦的驱动单元

图4 与葫芦集成的驱动单元

2 流动演出吊机系统的类型及架构

流动演出中采用的吊机系统架构种类较多,但常见的有两种架构:基于定制轴控板卡和PLC架构。

2.1 定制轴控板卡方式

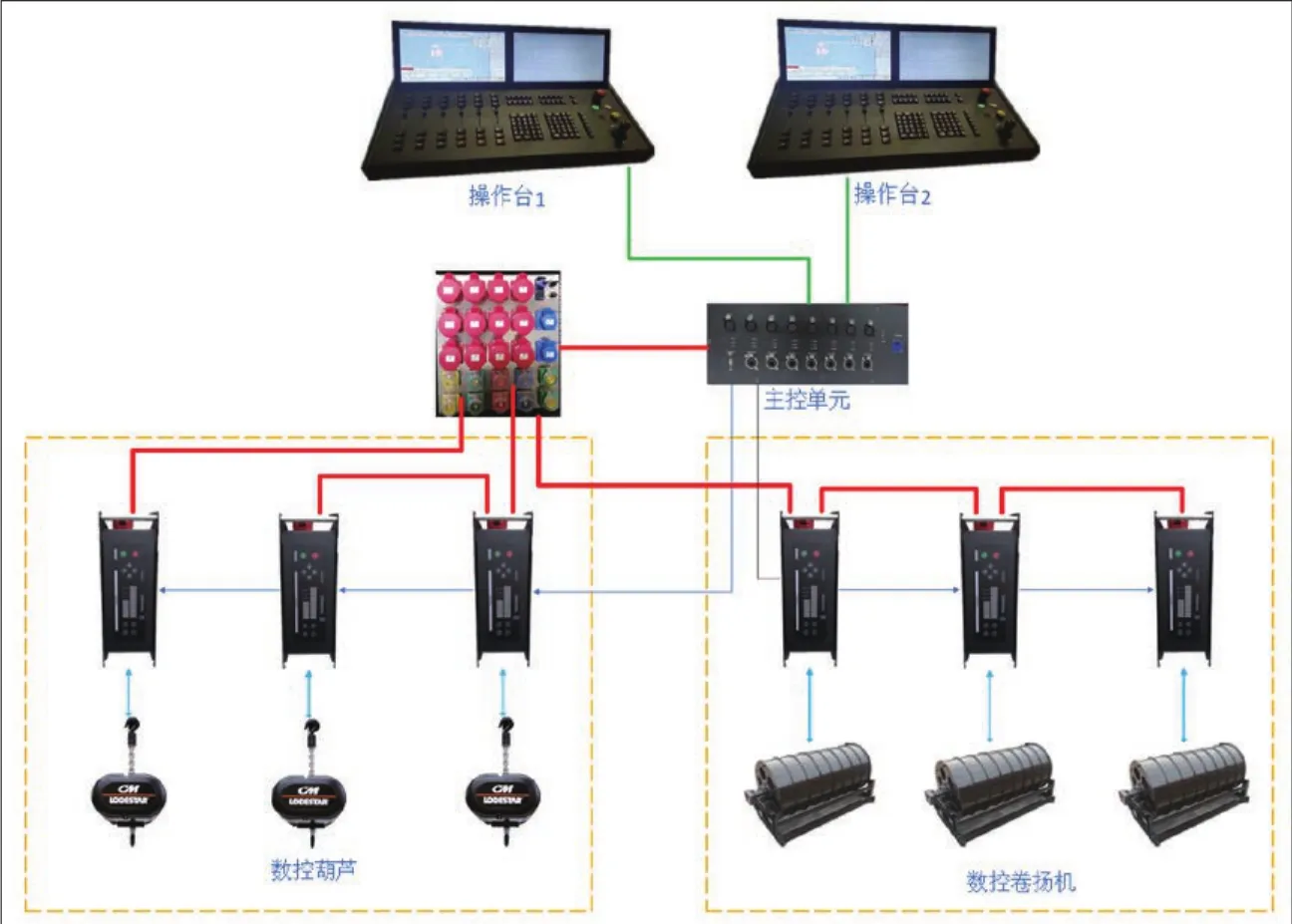

基于定制轴控板卡的方式,是将轴控板卡集成在驱动单元内部,形成固定的驱动单元,与电机进行快速有效的互联,系统架构如图5所示。

(1)最上层为人机交互的操作层,一般不同厂家的系统可以配置一到数台操作台。流动演出用的操作台一般与灯光控制台比较类似,需要多屏显示和多个按键操作,为了实现更快捷、更方便的编程。

图5 定制轴控板卡方式的吊挂系统框图

(2)中间层为主控单元和电源分配系统,主要负责接收操作层发来的指令,并将设备层的状态数据实时上传,方便用户及时了解设备的运行和诊断情况。主控和分控之间通信采用高速总线,目前采用高速总线的较多,主要还是考虑流动演出设备一般不单独使用的特性,往往一个最常使用的灯架都需要几台驱动设备进行联动提升,这就需要用高速总线传输来保证整个系统的响应速度。

(3)最下层为分控单元加吊机。其中,分控单元内部一般包含驱动单元和控制器,如变频器、制动电阻、空开、接触器、继电器等,包含了对应的安全回路。往往分控单元电源和通信均可以采用菊花链连接的方式,也是考虑流动演出过程中可以快速搭台的目的。分控单元一般包含简单的人机交互界面,有通过数码管和按键的方式,也有通过液晶面板的方式,还有通过本地通信终端的方式,均可实现针对设备参数的设定,特别是针对设备地址的设定,使得上层系统可以快速识别。

2.2 PLC架构

采用PLC架构的吊挂系统,通过PLC连接每个变频器或者伺服驱动,几个变频器或者伺服驱动安装在一个航空箱内部,类似剧场舞台的实现方式。但该种架构并不利于流动演出的使用。

该架构下,通常需要PLC通过组态完成功能要求,这种模式较难完成设备现场的快速增加和减少,并且流动演出一般采用多个小型PLC分散控制的方式,但每个小型PLC处理能力和通信能力又比较受限,对于完成多个设备间的互锁、联动一类的功能相对复杂。

3 吊机设备控制系统的技术特点

流动演出吊机系统由于使用场合的特殊性,其控制系统通常具备如下技术特点。

(1)表格加图形快速编程模式

流动演出机械类设备数量多,往往需要针对几十个设备进行几十上百个动作的编程,例如有时候需要将不同的设备从不同位置同时移动到某个位置,则可采用设置时间从而自动设置速度,加快编程速度。采用表格和图形结合的方式比较容易实现快速批量编程。

(2)外部信号触发方式

在目前的流动演出中,演唱会居多,演唱会对于音视频与机械协调的一致性要求较高,需要有信号同时触发音视频和机械设备运行。为了实现对机械设备的触发,往往需要支持其他触发信号输入,如DMX、时间码等信号。但由于机械类设备运行存在安全风险大,需要对设备运行情况进行实时监控,机械操控台需要单独配置,对于单个设备的运行一般不允许通过其他信号来触发,而采用编好的CUE在操作员控制的情况下触发运行。DMX触发运行简单方便,但使用应谨慎。

(3)电控单元模块化

机械模块化相对容易实现,但是电控模块化有其自身特点。为了方便操作人员的搭建,一般要求设备具备即插即用功能,并且在这种情况下还得保证设备快速自动识别和高速通信的能力,对于这些需求则采用定制研发的轴控制器更适合。采用轴控方式可以方便设置每个驱动单元地址,进行快速识别和搭建。

(4)基于物体对象的编程需求

基于物体对象的编程需求同样来源于模块化单元搭建衍生出来的特殊需求,比如一个圆环,用4~6个驱动单元来悬挂,要求圆环能自由摆动起来,假如基于单个驱动设备编程,会使得编程复杂度大大增加,需要人为计算坐标和运行动作区间;而基于物体对象的编程可以直接输入需要动作的角度值,即可完成摇摆,按照物体本身空间属性编程,如空间坐标高度值、沿X方向倾斜的角度值、沿Y方向的倾斜角度值,简单、安全性高。

4 现状和问题

在目前国内各类流动演出活动中,吊机仍然为使用最多的设备,但其他设备如模块化升降台、拆装式转台等也在流动演出中使用,此类舞台机械设备的应用中仍存在一些共性的问题。

(1)安全类传感器配置不足

为了快速搭台的需要,通常会省去很多安全传感器和开关,比如很多升降台都没有限位开关和极限开关的配置,往往仅依赖于电机尾轴的增量编码器设置软限位来完成基本的限位功能。对于载荷类传感器,内地在进行舞台机械系统的搭建时较少配置,但在港澳台和国外的项目中,载荷传感器几乎是标准配置。

(2)伺服电机使用不当

流动演出用的舞台机械设备,多数为提升类设备,如环链葫芦、升降台等,在目前的一些应用中采用了伺服电机,但又没有配置额外的制动单元,导致整个机器制动力矩不够,在失电的情况下容易发生危险。

(3)操作复杂

目前,为流动演出临时搭建的舞台机械控制系统,其操作仍然比较繁琐,针对物体的编组几乎没有,对于一个需要摇摆的物体很难满足快速编程的需求。

以上问题以现在的技术和设备水平完全可以解决,关键是要在系统设计时予以高度重视。同样可采用基于风险分析的方法,进行设备的风险分析,再采用措施降低到可容许的风险范围。可参考DIN56950、EN17206等行业标准。

5 结语

流动演出要求临时搭建的舞台机械设备轻量化和模块化,使多数设备可以由多个驱动单元组成,例如一块屏的升降可能由4~6个点完成,某些升降平台也由多个刚性链来直接顶升,机械部件的模块化相对容易实现;对于电控单元,模块化程度高则要求软件易用、安全,特别是安全编组功能是一个硬性要求,必须有,当同步设备中的一个驱动器发生异常时可快速停止其他同组设备,而基于物体对象编程的方式最好也应具备。