刚挠结合板激光孔偏位控制和研究

2020-11-12何海洋

何海洋

(上海美维电子有限公司,上海 201613)

1 目的

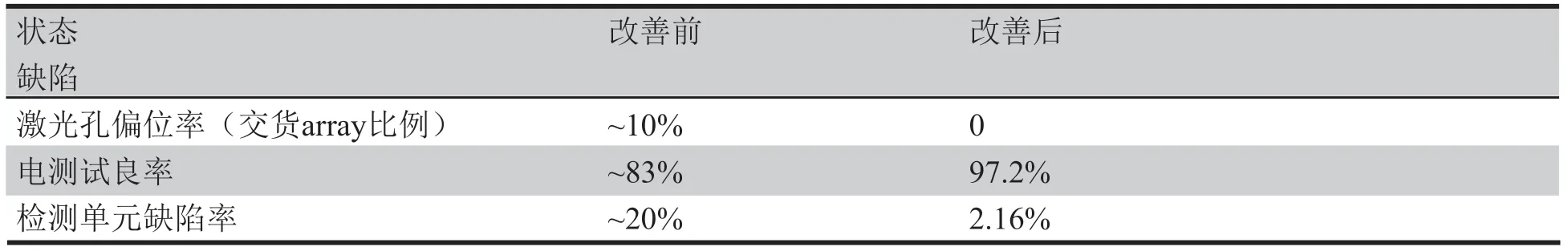

某公司最新穿戴式产品主板PCB设计为六层任意层互联的刚挠结合板,经产品分析,激光孔焊环设计单边仅60 μm,02/05层的激光孔偏位问题为最大的潜在品质风险,而在样品制作阶段也的确如预期所料,出现偏位异常,与期望目标差距很大(见表1)。为此需要制定相关措施控制该品质风险,以保证后续量产阶段的产品品质及准时交货率。

该项目的叠层设计如图1。最大的品质缺陷即为电测试短路问题,通过破坏性切片分析确认激光孔偏位导致(见图2),此类缺陷具有难以侦测和识别的特点,故更应集中资源进行彻底分析改善。

2 根本原因分析

2.1 激光孔偏位鱼骨图分析

我们简单化处理,直接从激光孔偏位的字面意义分解,只有以下三种情形可以导致偏位问题发生(见图3)。

进一步将这三种情形进行可能原因细分,小组内部头脑风暴,可能性原因进行鱼骨图分析(见图4)。

2.2 因果交叉表分析

对各项因素影响激光孔偏位程度分析(见表2)。从上述的因果交叉和帕累托图分析,我们可以发现软板PI层材料变形以及孔-盘错位的几个因素是造成激光孔偏位的主要原因,将在后续论文中进行详细的系统分析和改善。在此之前,要做的是保证盘尺寸和激光孔尺寸在受控范围内。

表1 产品改善前激光孔偏位状况

图1 叠层设计

图2 激光孔偏位(左:切片,右:表面)

图3 激光孔偏位直观分类

3 改善措施

根据原因分析结果,对主要的几个原因进行逐一确认并改善,这里要明确的是,激光孔底盘尺寸,激光孔孔径尺寸和挠性板PI层材料变形等三个变量相对独立,变量之间没有交叉影响。但是孔和盘之间错位的变量相对复杂,几个影响因素之间有交叉影响,因此我们内部安排DOE实验进行系统分析。

3.1 激光孔底盘尺寸改善

3.1.1 现有能力确认

客户端的激光孔焊盘尺寸初始要求为(220±25)μm,使用三维测量仪(已进行量具特性化分析和校正)收集了近期的挠性板层焊盘尺寸数据并进行能力分析,PPK非常低仅为-4.62,远远低于我们的目标值220 μm左右,需要从蚀刻补偿等各方面进行改善。

3.1.2 改善措施

最有效的改善措施是增加焊盘尺寸的蚀刻补偿,甚至针对此项目的每一个焊盘进行逐一人工处理,在允许的范围内进行移线刮铜预留,最大空间留给焊盘补偿,同时现场确认蚀刻药水成分浓度分析,确保蚀刻因子在控制范围内。

图4 激光孔偏位原因鱼骨图

表2 设备/制程能力因果交叉表

图5 激光孔偏位柏拉图

3.1.3 改善后过程能力再确认

经过有效补偿加放后,焊盘尺寸明显往上限平移,在220 μm中值及以上PPK稳定在2.0以上,从箱线图看出整个改善效果非常明显(见图6)。

3.2 激光孔孔径改善

客户端的激光孔孔径初始要求为(100±25) μm,激光钻孔设备一般都是高精度设置的镭射设备,本身的设备稳定性基本可以保证。使用金相显微镜进一步通过对现有样品进行切片分析,现有的激光孔孔径可以满足客户要求,而且PPK达到1.92,说明现有能力足够,无需进一步的分析改善(见图7)。

3.3 挠性板PI层变形控制

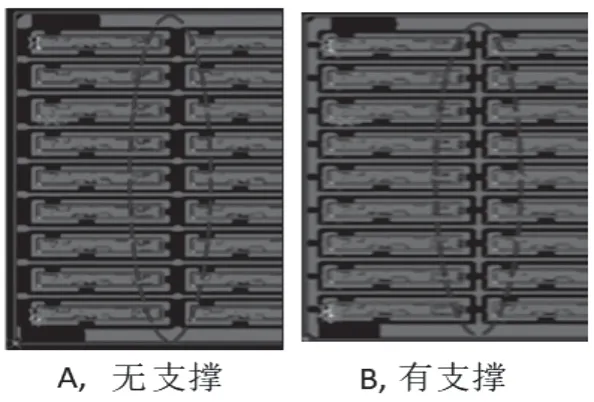

为了避免激光孔偏位问题,严格管控挠性板聚酰亚胺[1]基材层的变形量是最直接的措施之一,但受制于材料的特性以及压合制程的影响,一般的基材层变形量普遍在万分之五左右,很难满足苛刻的PCB制程需求。因此,在加强来料涨缩监控之外,还需要从拼版设计上入手,尽量保持基材层的整体刚性和支撑性。

图6 底盘尺寸改善后能力分析及箱线图对比

图7 激光孔孔径现有能力分析

3.4 激光孔和底盘之间错位DOE实验

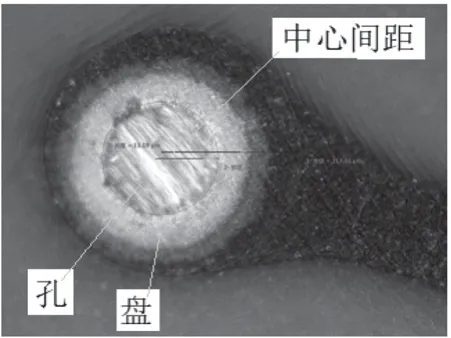

为了更好理解掌握激光孔和底盘之间的错位状况,介绍一种量测孔和盘之间错位程度的全新理念,量测两者之间的中心间距数据进行可量化分析。理想的状态下,两者的孔间距为0;极限的状态下,两者的孔间距为60 μm(初始孔径为100 μm,底盘尺寸为220 μm)(见图8)。

图8 孔-盘错位极限

通过水平研磨金相切片的方法,显微镜量测出两者之间的中心间距,孔和盘的中心间距为11.19 μm(见图9)。

图9 孔-盘间距平磨切片

内部安排DOE实验[2],找出影响激光孔和底盘之间错位的显著因子,使用相应优化器工具找出最优的参数搭配组合,最后进行放量性测试,确认该参数的改善效果。

3.4.1 实验安排

(1)模拟测试板流程完全按照改任意层互联项目执行;(2)安排约30片板进行模拟实验;(3)在第一次压合后安排水平研磨切片,收集确认孔和盘的错位程度;(4)最终安排电测试确认实际效果。

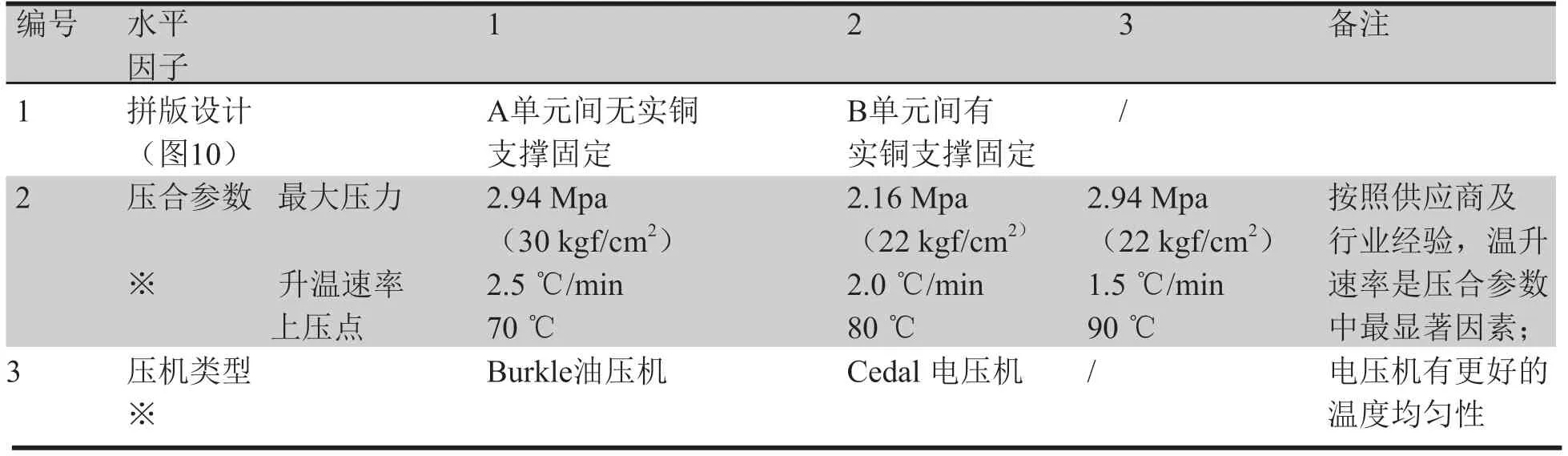

3.4.2 变量选择和实验设计

(1)变量分析:选取了拼版设计,压合参数和压机类型作为自变量,而孔和盘之间的中心间距即错位程度作为相应变量。

(2)定量分析:将其它因素视为定量,整个实验基于以下展开。①改善后底盘尺寸控制;②激光孔孔径中值控制;③软板聚酰亚胺基材变形得到有效控制。

(3)DOE实验。

3.4.3 数据分析方法

(1)用方差分析(ANOVA)的方法确定影响孔-盘偏位的显著主效应和交互作用;(2)用残差分析的方法确定DOE试验模型设计和孔-盘偏位数据的拟合程度; (3)用主效应图和交互效应图来定性的分析试验因子对孔-盘偏位的影响;(4)用响应优化器来确定最优参数组合,并定量的预测响应结果;(5)用控制图和能力分析的方法验证最优参数组合的实际输出结果的能力可行性。

3.4.4 实验结果及分析讨论

(1)孔-盘间距的效应和系数的估计(已编码单位)(见图11)。

①R-Sq = 96.65% ≥80%,说明本次试验选择的因子和水平有效,可以有效识别出影响孔-盘偏位的主效应因子或交互作用。

表3 孔-盘错位DOE实验设计表

图10 拼版设计

表4 孔-盘错位DOE实验结果列表

②主要因子非常显著,而各个因子之间的交叉作用不明显。

(2)孔-盘间距的数据方差分析(已编码单位)

①从以上方差分析可以看出,弯曲P值0.510>0.05,失拟P值0.058>0.05,说明无弯曲和失拟现象;

②从以上方差分析可以看出,只有主效应的P-value=0.000<0.05,说明无交互作用。

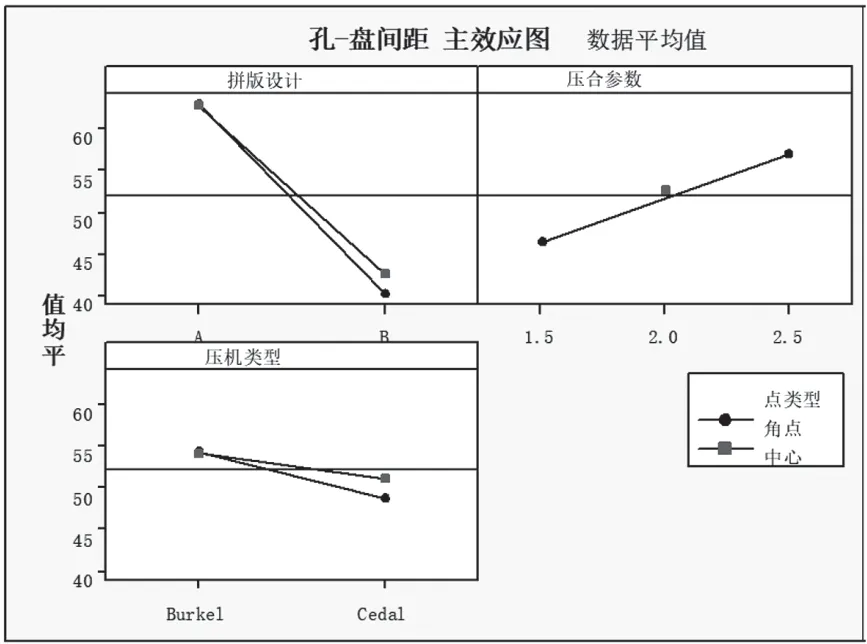

(3)主效应图分析。

主效应图说明拼版是主效应,B拼版明显优于A拼版,压合参数其次,温升效率越低,对孔-盘偏位越有利,同时,Cedal压机在控制孔-盘偏位时优于Burkel压机(见图13所示)。

另外,交互作用分析可以说明层压参数和压机类型之间有一定的交互作用,其余因子间的交互作用基本可以忽略。

总之,拼版是最关键因子,其次是压合参数,压机类型也起到一定影响作用,因子间的交互作用不大,可以忽略。最佳的参数组合为:B 拼版设计 + 1.5 ℃/min 温升压合参数 + Cedal 压机。

下一步验证试验将会按此参数进行数据确认和能力分析。

4 验证与总结

4.1 放量验证

按照DOE实验的最佳参数,进一步放量生产确认,激光孔和底盘的偏位控制能力显著提升,激光孔偏位的缺陷得到有效改善(见图14、表5所示)。

4.2 效益分析

(1)提升产品整体的生产效率;

(2)保证了产品整体的交货进度;

(3)降低了客户端投诉风险;

(4)赢得客户端信任。

4.3 文件化

(1)挠性板聚酰亚胺层的拼版优化设计方案确认,形成设计指引规范;(2)层压参数优化,确定出最优的温升速率目标值;(3)形成了Cedal电压机的通用用途规范。

图12 孔-盘间距的数据方差分析图

图13 孔-盘间距主效应图

图14 改善后孔-盘间距能力分析图

表5 激光孔偏位改善后状况

5 结语

本文是全制程特性化分析思路的完整应用。通过对某一任意层互联刚挠结合板项目的深入研究,得出挠性PI层变形控制和底盘尺寸控制是最直接最有效的改善措施,找出影响激光孔和盘之间错位的关键因子和相应措施,并得到了放量性的验证,可供相关工程师参考。