燃煤电厂燃料系统煤场数字化管理的设计与实现

2020-11-12刘华炜

刘华炜,黄 伟,许 杰

(1.上海工业自动化仪表研究院有限公司,上海 200233;2.上海外高桥第二发电有限责任公司,上海 200137)

0 引言

随着可再生能源的高速发展以及环保需求的提升,电力市场竞争日趋激烈,全行业都面临降本增效的问题。燃气、燃煤电厂的数字化转型[1]成为摆在传统发电企业面前的重要课题。国内的电力运营体系较为传统,在可靠性和稳定性上并无问题,但在提质增效等方面仍然存在改进的空间。计算机和大数据技术的运用能够开发出很多传统电厂的潜能,从而改变以往的运行管理模式,实现从人工决策到机器决策的过程[2]。

燃煤机组发电是用煤大户,对燃煤的精度计量和管理,不仅能够进行成本核算、提高经营管理效益,而且对节约能源具有深远的意义。燃料系统的数字化、智能化,主要是对码头卸煤、煤场储煤、原煤仓加仓等主要节点进行数字化统计管理。而煤场是燃料存储的核心区,煤场的数字化管理[2],煤场入库-堆存-出库等数据的精确统计,可以使生产管理人员清楚掌握生产流程、提高生产过程的可控性、减少人工干预、及时正确地采集生产过程数据。这些生产的基础数据,通过网络技术,可以实现可靠而准确的数字化信息交换、跨平台的资源实时共享,进而利用智能专家系统提供各种优化决策建议,为机组的燃料供给提供科学指导,制定生产计划。本设计的作用是降低发电成本、提高上网电量、减少设备故障,构建高效节能、绿色环保、环境舒适的现代化电厂,最终实现电厂的安全、经济运行和节能增效。

1 燃煤电厂燃料系统煤场概况

燃煤电厂通常设置两个煤场A、B。A煤场的煤由皮带输送机A输送,B煤场的煤由皮带输送机B输送。两台斗轮堆取料机分别在A煤场、B煤场的皮带输送机上行走,通过斗轮的不同转向和斗轮输送小皮带的不同输送方向,将煤由码头输送至煤场存储,或将煤由煤场输送至原煤仓燃烧。

斗轮堆取料机的工作状态分为四种:堆料(即卸船),取料(即加仓),分流(即边卸船边加仓),通过(即由码头直通加仓至原煤仓)。现场实际工况为斗轮机A工作在A煤场,A煤场分成A1、A2、A3、A4四个煤堆,四个煤堆分别存放指定煤种的煤。斗轮机A均可在四个煤堆进行堆料、取料、分流、通过工作。斗轮机B工作在B煤场,工作方式及煤场划分同A煤场。堆料、取料、分流三种工况均涉及煤场存煤量的变化,而“通过”工况是从码头卸船机直接加仓至煤仓,不经过煤场。因此“通过”工况不会影响煤场存储煤量的改变。

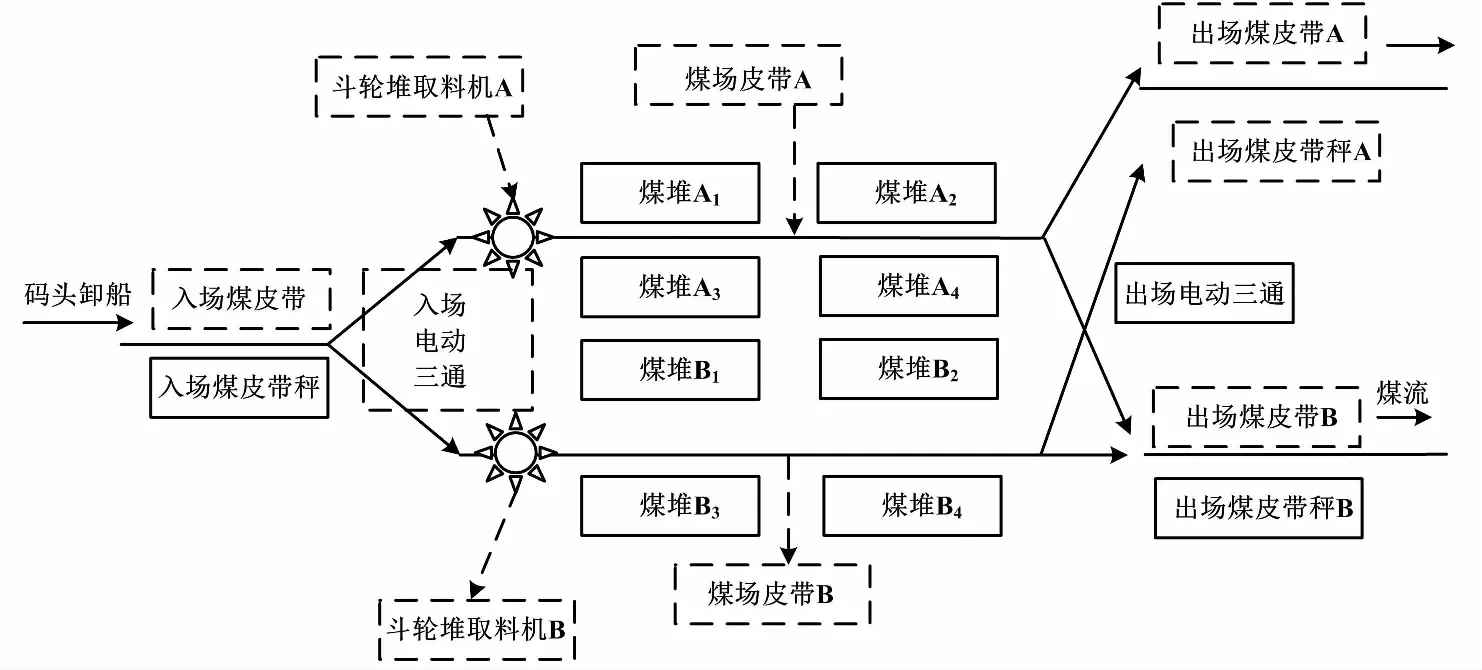

煤场数字化管理是以实现煤场存储信息的数字化管理为目标,通过相应皮带输送机运行状态、三通状态及斗轮堆取料机、皮带秤等设备的实时采集数据,对煤场的进出场动态及煤流量,各煤场的煤种储量进行数字化统计、存储。这种方式使煤场管理人员、燃料系统运行人员、发电运行人员能够及时掌握煤场存储的动态情况,提高燃料生产过程的安全性、可靠性,并进行有效的数据分析,从而达到成本的精确计算,真实掌握运营发电情况。燃料系统煤场工况示意图如图1所示。

图1 燃料系统煤场工况示意图Fig.1 Fuel system coal yard overview

2 煤场数字化设计与实现

2.1 斗轮机工作位置定位

煤场存储煤量的变化,与煤场皮带输送机上斗轮堆取料机的不同工作状态密切相关。因此,斗轮机精确的工作位置是煤场存储动态数据建模的关键。

引入三维坐标的概念,将煤场进行数字化的设计,在A、B煤场分别建立一个立体的三维坐标系。以A煤场为例,四个煤堆位置坐标分别为:煤堆1(0~Xa1,0~Ya1,0~Za1),煤堆2(Xa2~Xa,0~Ya2,0~Za2),煤堆3(0~Xa3,Ya3~0,0~Za3),煤堆4(Xa4~Xa,Ya4~0,0~Za4)。煤堆的坐标根据煤场实际的堆煤情况和煤种进行人为划分,并由专业工艺人员在人机界面上输入各个煤堆的坐标数据。

斗轮堆取料机在煤场工作,即处于煤场的立体三维坐标系中,可以得到精确的工作旋转斗轮的坐标。通过对工作旋转斗轮的位置坐标数据与煤场坐标系煤堆的位置坐标范围进行比较及逻辑判断,即可确定斗轮机堆、取料工作的旋转斗轮所在的煤堆,从而得到其精确的定位[3-5]。

2.2 斗轮机工作状态确定

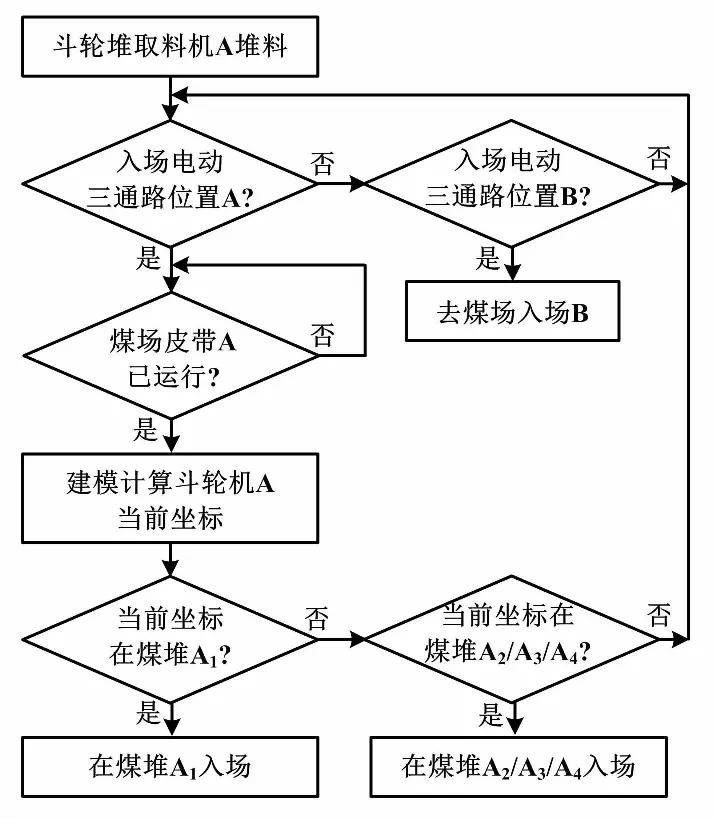

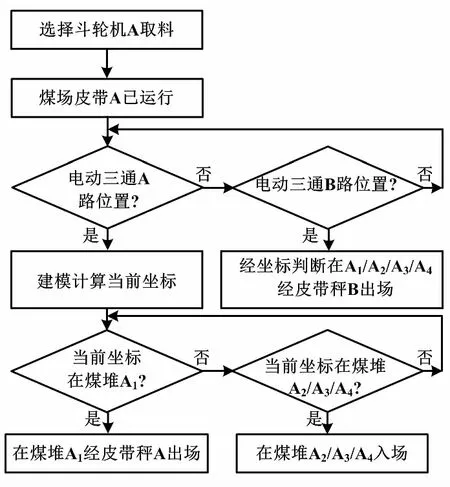

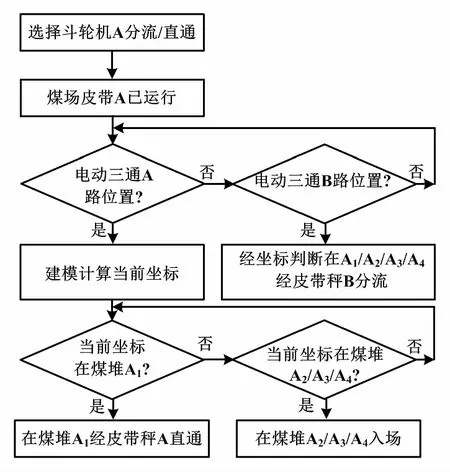

运行人员在输煤系统操作界面对斗轮机的工作状态进行选择。输煤系统可编程逻辑控制器(programmable logic controller,PLC)读取斗轮机工作状态信息后,再通过对皮带输送机运行状态、三通位置、斗轮机堆、取料皮带输送机运行状态等信息进行逻辑编程,从而确定煤流是经由A路还是B路皮带秤进行的计量,并实现两台斗轮机分别在两个煤场八个煤堆堆料、取料、分流、通过四种工况的确定。斗轮堆取料机A堆料工况逻辑、斗轮堆取料机A取料工况逻辑、斗轮堆取料机A分流/直通工况直通部分逻辑分别如图2~图4所示。

图2 斗轮堆取料机A堆料工况逻辑示意图Fig.2 Schematic diagram of stacking and reclaiming machine A stacking conditions

图3 斗轮堆取料机A取料工况逻辑示意图Fig.3 Schematic diagram of stacking and reclaiming machine A reclaiming conditions

图4 斗轮堆取料机A分流/直通工况直通部分逻辑示意图Fig.4 Schematic diagram of the straight-through part of the Shunt/through condition of the bucket wheel stacker and reclaimer A

2.3 煤场煤量的计算

煤场入场-出场煤量的计量通过PLC软件编程来构建数学模型,实现各煤场的每个煤堆的进-出场量等数据的精确计算、统计。

针对燃料系统现场卸煤、加仓生产操作工艺流程的灵活性、多样性,设计三个皮带秤计数器,分别计量入场煤皮带秤、出场煤皮带秤A和出场煤皮带秤B的累计数据。一个皮带秤对应一个计数器。每个计数器无条件地对皮带秤脉冲数据进行累计。这样可以保证计数器与操作无关,以及煤场的入场煤量与出场煤量的总数是绝对正确性。

每个煤堆设计六个数据存储器,分别存储:原始存储煤量、卸煤量、直通量、入场量、出厂量、当前存储量等统计数据。原始存储煤量为工艺设置数据,是常数。当前存储量=原始存储煤量+入场量-出厂量。卸煤量为入场煤皮带秤累计数据。根据三个皮带秤计数器的数据,并依据对斗轮机的定位及工况的确定等逻辑控制,将进-出场煤量分配至两个煤场。

料/卸船工况时,入场煤量统计值的数学公式为:

(1)

式中:G入场煤皮带秤(t)为t时刻保存至对应煤堆的入场煤皮带秤瞬时量;t1、t2分别为堆料计量开始与结束时刻。

斗轮堆取料机在堆料工况下工作,依据之前定位逻辑所判断的具体工作煤堆位置,将入场煤皮带秤新增数据分配至相应煤堆入场煤存储器中,即可完成相应煤堆的入场煤量的统计。

取料/加仓工况时,出场煤量统计值的数学公式为:

(2)

式中:G出场煤皮带秤A/B(t)为t时刻保存至对应煤堆的出场煤A/B皮带秤瞬时量;t1、t2分别为取料计量开始与结束时刻。

斗轮堆取料机在取料工况下工作,依据之前定位逻辑所判断的具体工作煤堆位置,将出场煤皮带秤A或出场煤皮带秤B的新增数据分配至相应煤堆出场煤A路或B路存储器中,即可完成相应煤堆的出场煤量的统计。

分流/直通工况时,入场煤量统计值的数学公式为:

(3)

分流/直通工况时,直通量统计值的数学公式为:

(4)

分流与直通工况下是由码头卸船直接加仓去燃烧,对于煤场出场煤煤量而言是不发生变化的。因此,分流与直通工况下不需考虑出场煤的统计。

分流工况,是入场煤经入场煤皮带秤进场,同时部分煤量经出场煤皮带秤A或出场煤皮带秤B加仓。直通工况,是经入场煤皮带秤,直通经出场煤皮带秤A,或出场煤皮带秤B加仓,即直通工况下入场煤皮带秤与出场煤皮带秤A和出场煤皮带秤B的和是相同的。

“分流”和“直通”工况均会经过入场煤皮带秤,即入场煤皮带称会进行同步累计计量。因此,入场计数存储器数据的变化,与“堆料”工作状态相同。当入场煤皮带称累计计量时,将计量数据分配至当前工作煤堆的入场计数存储器中即可。而出场煤皮带称也会进行同步累计计量。但在此工况下,当出场煤皮带称累计计量时,需要将计量数据分配至当前工作煤堆的直通量计数存储器中。计算入场煤量时,需要将入场煤皮带秤的数据减去直通量计数存储器数据。因此,在分流与直通两种工况下,对直通量的统计是关键。将这两种工况作为相同的工况来进行入场煤的计量,对于入场煤皮带秤数据计量的编程可以更简洁,数据统计正确率更高。

皮带秤计数器的数据分配逻辑示意图如图5所示。

图5 皮带秤计数器的数据分配逻辑示意图Fig.5 Schematic diagram of data distribution of the belt scale counter

2.4 现场投运中遇到的问题

由于出场煤皮带秤安装位置与煤场的距离较远,由煤场输送出来的煤流要经由几条出场皮带后,方可到达出场煤皮带秤进行称重。现场投运试运行期间,发现数据的准确度与操作习惯密切相关,现场实际生产运行操作与理想的编程条件存在一定差异。因此,在投运过程中不同班次操作会出现数据计量偏差较大的情况,需要根据现场实际工艺运行工况对程序进行完善。

首先,对发生误差的重要信号加入关键信号处理程序,对这些信号在操作过程中进行相应的延时保持和滤波。根据出场皮带输送机的工艺参数,计算煤场与出场煤皮带秤之间的所有皮带输送机输送煤量的滤波时间。滤波时间=皮带输送机长度/皮带输送机带速。煤场与出场煤皮带秤之间的每条出场皮带输送机均应设置运行信号的滤波时间,皮带输送机的滤波时间是与出场煤皮带秤之间下游皮带输送机的滤波时间之和,电动三通位置信号的滤波时间等于电动三通与出场煤皮带秤之间下游皮带输送机的滤波时间之和,斗轮堆取料机状态信号的滤波时间等于煤场与出场煤皮带秤之间下游皮带输送机的滤波时间之和。所有延时滤波存储器均设A路和B路,对应出场煤皮带秤A和出场煤皮带秤B。当所对应的出场皮带秤瞬时量<10 t/h时,相应的所有计时器取消计时保持,这样可以将出场煤量或直通煤量保持至皮带秤计量结束,消除皮带秤与煤场之间的距离误差。

其次,规范运行操作也是数据准确的重要因素。通过几个月反复的现场测试运行,每天记录所有工况下的煤场数据,并与手动记录的数据进行比较分析。在不影响生产运行的情况下,规范操作,完善后的PLC程序数据计量精度可达99.9%。

3 利用历史数据库实现数据的存储和调用

通过Historian[4]数据库对煤场入库-堆存-出库等统计数据进行采集记录,利用Historian SDK[6]编程工具,在上位机监控软件实现对Historian历史数据库数据的调用。通过简易操作,即可实现在上位机操作界面上,调用任意选择时间点及时间间隔的煤场入库-堆存-出库等统计数据。在操作界面生成的查询报表,可以灵活查看所选时间的历时数据记录,并可以在指定文件夹中自动生成EXCEL数据报表文件,支持打印备份功能,为用户对系统的评估和进一步优化研究提供可靠,有效的数据依据。同时,在上位机监控画面开发维护程序[4],维护工程师可以通过上位机操作界面对Historian数据库进行便捷管理维护,确保历史数据、操作记录及报警查询等信息的大量存储,不会影响计算机的性能。

4 结论

燃料系统煤场数字化设计的关键,是对煤场进行数字化的设计,为煤场建立虚拟三维坐标系,精确定位斗轮堆取料机的工作位置,再进行严谨的逻辑判断,把皮带秤计量数据精确分配至每个煤场的每个煤堆,形成一套 “入库-堆存-出库”的动态算法。利用历史数据库,形成报表,进行数据记录、查询及打印存档。同时,利用网络技术,将这些数据作为数字化煤场的基础数据[5],传送给厂级安全功能系统(safety instrument system,SIS)和厂级数据专家分析系统。系统实现了可靠而准确的数字化信息交换[6]、跨平台的资源实时共享,利用智能专家系统提供各种优化决策建设,为机组的燃料供给操作提供科学指导。