垃圾焚烧发电厂自动控制系统的设计与实现

2020-11-12黄达

黄 达

(国核自仪系统工程有限公司,上海 200241)

0 引言

城市固体废弃物主要由生活垃圾、商业和服务业垃圾、建筑垃圾等组成,其成分十分复杂,且受到当地居民平均生活水平、能源消费结构、城镇建设、自然条件、传统习惯以及季节变化等因素的影响[1-2]。

垃圾发电是城市固体废弃物无害化和资源化处理的一种有效手段。根据处理方法的不同,常用的垃圾发电方式有以下3种[3-4]。

①垃圾填埋场气体发电:将垃圾填埋场中的有机物经降解后产生的填埋气(富含甲烷)作为燃料进行发电的方式。

②垃圾气化发电:直接将垃圾制成可燃气体作为燃料进行发电的方式。

③垃圾焚烧发电:利用垃圾在焚烧锅炉中燃烧放出的热量将水加热获得过热蒸汽,由过热蒸汽驱动汽轮发电机组发电(或同时供热)的方式。

其中,垃圾焚烧发电较为常见。垃圾发电厂通常由以下几个部分构成。

①主机系统:包括垃圾焚烧炉、余热锅炉和汽轮发电机组。

②辅机系统:包括垃圾上料系统、点火系统、烟风系统、汽机旁路系统、给水系统、抽汽系统、凝结水系统、真空系统和辅机冷却水系统。

③辅助车间系统:包括机械通风冷却塔的循环供水系统、综合水泵房系统、中水深度处理系统、锅炉补给水处理系统、汽水取样与化学加药系统、循环冷却水处理系统、渗滤液处理系统以及燃气系统、压缩空气系统、脱硝系统、烟气处理和飞灰稳定化系统等工艺单元。

1 垃圾发电厂的自动控制解决方案

1.1 垃圾发电厂控制的主要特点

垃圾发电厂的基本功能是处理城市固体废弃物,使之无害化、减量化和资源化。因此,垃圾发电厂的首要功能是处理城市固态垃圾,其次才是利用余热发电。

垃圾发电厂的基本功能决定了其控制特点与其他工艺过程有所不同[5]。

①I/O点数有限,投资较小,趋向于采用一体化的控制系统,即:主机系统、辅机系统、辅助车间系统,均接入同一套分散控制系统(distributed control system,DCS)。有时,汽轮发电机组会单独配置控制系统。

②由于控制系统规模相对小于火力发电厂,一般采用集中监控方式,故独立工艺单元或单体设备的控制子系统多为可编程逻辑控制器(programmer logic controller,PLC),需要借助通信的方式接入DCS,通信协议和接入方式呈多样化。

③为了改善焚烧炉的燃烧状况,提高热量输出,尽可能地适应蒸气负荷的变化,往往配置自动燃烧系统(automatic combustion control,ACC)系统。

④由于发电量远小于常规火电厂,热源又不太稳定,垃圾发电厂的汽轮发电机组一般不参与电网调峰、调频,故数字电液控制(digital electric hydraulic,DEH)的控制方式相对简单。

1.2 控制系统的设计原则

根据垃圾发电厂的工艺特点,其自动控制解决方案应遵循以下设计原则。

①先进性。选择适合流程工业的DCS作为主控设备,以实现复杂的控制逻辑、图形化的人机界面和集中式监控。

②可靠性。为了确保控制系统的可靠性,DCS的控制器、电源模块和通信链路均应采用冗余配置。当出现故障时可以自动切换,可确保控制系统的安全运行。

③集成性。将主机系统、辅机系统和辅助车间系统的测控点尽可能地接入DCS,构成高度集成化的控制与监控平台,以提高控制系统的总体水平、降低运维成本。

④开放性。DCS应具有开放架构,可以使用Modbus RTU、Modbus TCP、Profibus-DP或Profibus-PA等现场总线通信协议,实现与现场仪表、执行机构和PLC的数据交换,也可以借助OPC协议上传过程数据。

⑤可扩展性。DCS要留有一定的扩展余地,I/O通道一般预留20%,还要有增加I/O卡件的空间,以适应控制系统规模的有限扩充。

1.3 网络架构的规划

DCS的典型网络架构可以采用两层网络、三网配置。两层网络是指操作层网络和I/O层网络。前者主要提供了操作员站、工程师以及其他工作站与控制器之间的通信链路,采用工业以太网,使用TCP/IP协议;后者提供了I/O卡(或I/O站)与控制器之间的通信链路,采用Modbus、Profibus或CAN现场总线。三网配置是指操作层网络可细分两条冗余的实时通信网络——用于过程监控;一条无冗余的通信网络——用于与安全仪表系统(sefety instrumented system,SIS)系统或管理信息系统之间的数据交换,是可选项[6]。

为了保证DCS通信的可靠性,操作层的实时通信网络和I/O层网络均采用冗余配置,即网络通信设备和通信链路均为冗余。

2 典型的复杂控制方案

2.1 垃圾焚烧炉自动燃烧控制系统

垃圾焚烧炉是垃圾发电厂的关键设备,其燃烧状态的优劣直接影响到整个垃圾处理和发电过程的运行状况。垃圾焚烧炉的工艺参数较多,相互关联,且呈现一定的非线性,为了保证垃圾焚烧炉的良好燃烧状态,需要借助ACC系统来实现[7-8]。

ACC系统的基本功能是维持垃圾的平稳、持续和高效地燃烧,使锅炉主蒸汽产生量和垃圾供应稳定化、炉渣热灼减率最小化,并尽可能地降低污染物的排放。由于机械式炉排炉的种类较多、结构各异,故ACC系统的组成也有差异[9-10]。典型的ACC系统包括主蒸汽流量控制、垃圾料层厚度控制、热灼减率最小化控制、焚烧炉内温度控制、烟气氧量浓度控制5个子系统。ACC系统的关键技术是:根据锅炉主蒸汽流量估算出垃圾需求量和总空气需求量(包括一次风和二次风),并据此进行综合控制。此外,垃圾料层厚度的估算也比较重要。

①锅炉主蒸汽流量控制——ACC系统的核心控制回路。锅炉主蒸汽流量通过调节进入焚烧炉的垃圾量和进入燃烧炉排的一次风流量,保持厚度的稳定。

②垃圾料层厚度控制——借助垃圾层的压差(燃烧炉排上部垃圾与燃烧炉排下部空气压力之间的差值)和进入燃烧炉排的一次风流量来估算垃圾层厚度。通过调节推料器速度和干燥炉排速度、燃烧炉排速度和燃烬炉排速度(两者为辅助手段),保持其稳定。

③炉渣热灼减率最小化控制——炉渣热灼减率反映了垃圾的燃烧效果。借助燃烬炉排上部的温度来监测燃烬炉排上未燃烧的垃圾量,通过调节进入燃烬炉排的空气流量以及燃烬炉排的速度,使得热灼减率最小化。

④焚烧炉内温度控制——借助热电偶测量炉温,通过调节二次风流量,将炉温维持在一定范围内(大于850 ℃)。温度检测点的位置要适当,应选择垃圾在炉内已经历2 s以上停留时间之处,即2 s炉温。

⑤烟气氧量浓度控制——测量余热锅炉省煤器出口处或烟囱处的氧气浓度,通过调节二次风流量,保持氧气浓度在限值之间。

从控制工程的角度看,ACC系统属于基于计算参数的复杂控制系统,其各个子系统或采用单回路控制方案,或采用具有多个调节变量的多重控制方案。

2.2 余热锅炉汽包水位三冲量控制方案

余热锅炉汽包水位三冲量控制方案如图1所示。

图1 余热锅炉汽包水位三冲量控制方案Fig.1 Three-element control scheme for drum water level of heat recovery steam generator

垃圾发电厂余热锅炉属于中温中压的亚临界锅炉,而汽包是其实现汽液分离与蒸气净化的关键设备。为了防止因蒸气负荷变化导致“假液位”,可能造成液位过高蒸汽带液或液位过低损坏锅炉的情况,汽包水位需要采用三冲量控制方案(参见图1)。三冲量控制方案,本质上是一个前馈-串级控制方案。其中:主参数为汽包水位;副参数为给水流量;前馈参数为蒸汽流量;调节参数为给水流量;主调节器为比例积分微分(proportion integration differentiation,PID)控制器;副调节器为PI控制器;执行机构为变频器(或调节阀)。

2.3 DEH的负荷控制系统

DEH是发电厂控制系统的重要组成部分,主要用于汽轮机的控制、保护与监测,如负荷控制、压力控制、超速保护等。

对于垃圾发电厂而言,汽轮发电机组属于低参数的小型机组(典型值1.5 MPa,350 ℃),一般不参与一次和二次调频,其控制方案较常规火电厂相对简化。由于不使用协调控制系统(coordinated control system,CCS),故汽轮机的负荷控制采用操作员自动控制模式,即:DEH根据操作员设定的目标负荷和负荷变化率自动地将机组负荷调整到操作员设定的目标负荷值。具体而言,采用两个切换使用的单回路控制方案;并网前采用转速调节,并网后采用定功率调节。汽轮发电机组负荷控制方案如图2所示。

图2 汽轮发电机组负荷控制方案Fig.2 Load control scheme of turbine generator set

3 应用实例

3.1 工程背景

西南某垃圾发电厂,城市生活垃圾焚烧处理量为1 000 t/d,选用2台Von-Roll 机械式炉排炉,2台中温中压卧式余热锅炉,2套12 MW、中温中压、凝汽式汽轮发电机组,并配套相应的辅机系统和辅助车间系统。

3.2 系统配置与架构

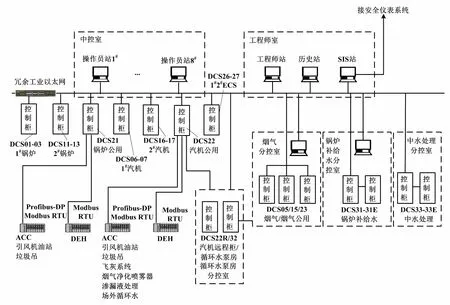

该项目采用国核自仪系统工程有限公司提供的NuCON-P600 DCS作为主控系统,选择南京科远的NT-6000 DEH作为汽轮发电机组控制平台。主控系统共有20个控制柜、2个扩展柜和1个远程I/O柜,分布在5个电子设备间,有1个中控室和4个分控室,I/O点数总计7 500左右。此外,还有14套控制单体设备和独立工艺单元的PLC子系统。DCS的主要特点为如下。

①DCS的关键部分采用冗余结构,即控制器、电源模块、通信设备和链路均采用冗余配置,提高了系统的整体可靠性。

②NuCON-P600系统采用两层网络架构,即操作层网络(SNet)和I/O层网络(CNet)。前者为冗余的100 Mbit/s工业以太网,后者为冗余的1 Mbit/s CANBus网络。同时,操作层网络还配置了一条无冗余的100 MB工业以太网,用于上传过程数据。

③NuCON-P600系统的SNet属于对等网络,操作员站与控制器之间的通信可以直接进行,无需借助通信服务器。这不仅消除了一个通信瓶颈、提高了通信的可靠性,同时也降低了设备成本。

④监控人机界面使用NuCON Tech软件平台来开发。该软件不仅可以生成流程图、实时、历史趋势、报警和运行报表等形式人机界面,还拥有一个实时数据库,用以提供长周期的历史数据。

⑤基于DCS平台实现了ACC系统,改善了ACC系统的实时性、可靠性和易操作性。

DCS总体架构图如图3所示。

图3 DCS总体架构图Fig.3 Overall structure diagram of the DCS

3.3 运行效果

本文所探讨的垃圾发电厂自动控制系统,已于2019年8月投入试运行,功能先进、运行稳定、界面友好,可保证垃圾发电厂的正常运行。

4 结论

作为一种使城市固体废弃物无害化、减量化和资源化的手段,垃圾焚烧发电已成为影响城市固体垃圾处理的关键技术。近年来,随着城市环境保护要求的不断提升,垃圾发电厂的数量日益增多,垃圾发电的自动控制解决方案也在实践中不断充实和完善,有助于垃圾发电厂的安全、稳定、长周期运行。