不锈钢与低碳钢三丝共熔池焊接工艺及性能研究

2020-11-12吴犇

吴 犇

(哈尔滨华德学院,黑龙江 哈尔滨 150025)

0 引言

随着我国制造工业的迅猛发展,许多工程构件和机械构件需要更高效、更可靠的连接方式。三丝焊接由于其高效及良好的质量,在中厚构件的焊接及表面熔敷过程中有着重要应用。

多丝焊接工艺方法是一种新型焊接形式,国内外对于多丝焊的研究都是从双丝埋弧焊开始的[1-3]。目前较典型的有T.I.M.E.法、高速MAG焊、激光+MIG/MAG 焊、TWIN-ARC 双丝焊、TAN-DEM 双丝焊、双金属极电弧+单填丝的三丝焊等各种焊接工艺[4-7]。这些方法可用于角焊缝的高速焊接,焊速可以达到 18 m /min[8]。

除上述方法外,吕艳丽[9]研究了横列三丝焊接方法和预热填丝焊。预热填丝焊后来又发展到埋弧焊和气体保护焊中,均可提高热利用率。陈健等[10]阐述了多丝焊接技术的研究开发现状。顾煜等[11]研究了三丝GMAW不同电流配比对焊缝成形的影响机理。华学明等[12]开发了高速三丝熔化极气保护焊接新工艺,这种焊接方法是三根焊丝纵向排列进行焊接[13-14]。

以上学者主要在抗电弧干扰、焊接工艺优化等方面对焊缝性能进行了研究,研究对象均为同种材料的三丝焊接技术。本文采用异种金属的堆敷焊接方式,在同熔池情况下完成焊接,这样在保证三丝焊接高效的基础上,可有效降低电弧干扰并提高焊缝硬度及耐腐蚀性能。同时,对采用三丝焊接在机械设备表面进行高效率耐磨层堆敷,以及在钢结构构件表面堆敷低成本防腐蚀性材料提出了可借鉴的方法。

1 实验材料及设备

本实验选取Q235钢板为焊接用母材,尺寸为200 mm×120 mm×12 mm,按照 GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》进行熔敷金属焊接,焊丝为THQ-50C焊丝和THS-304不锈钢焊丝。3支焊枪的焊丝分别是一根D1.0 mm的不锈钢焊丝和两根D1.2 mm的低碳钢焊丝,焊接保护气体为99.99%氩气。其中,1号焊机用D1.2 mm低碳钢焊丝,2号焊机用D1.0 mm的不锈钢焊丝,3号焊机用D1.2 mm低碳钢焊丝,3台焊机型号均为NBC-500C。焊接实验前用角磨机将试件表面打磨干净,进行除锈处理,目的是防止铁锈、油污影响焊缝成形质量。

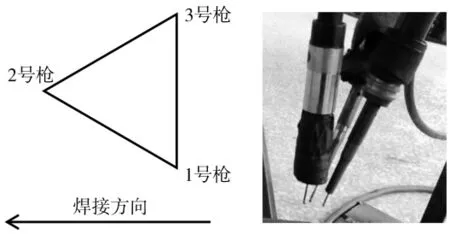

实验过程中用一个开关同时控制3台焊机,保证3台焊机同时启动。设置2号焊枪为引导焊枪,起引导电弧的作用;1号和3号焊枪则为跟随焊枪,起跟随电弧的作用。在焊接实验过程中,3支焊枪以正三角形的方式进行摆放,焊枪摆放的角度为120°,焊枪位置摆放示意图如图1所示。

图1 焊枪位置摆放示意图

三丝焊接时需要选定一些参数。因三丝焊接过程中熔化速率较大,焊接速度应大于单丝焊接时的速度;焊缝熔宽近似于3把独立焊枪焊丝位置运动时的横向叠加状态,焊接过程中为防止相互干扰,选用的焊接电压略小于单枪焊接时的电压;为保证焊缝成型效果,需控制熔化金属量并降低焊接熔池之间的相互干扰,焊接电流小于单丝焊接时的电流。

2 焊接工艺参数对焊缝成型的影响

通过实验发现,3台焊机之中的两台焊接参数保持固定不变,只对第三台焊机进行焊接参数的调节时,在一定范围内增大或减少其焊接参数,例如任意增大焊接电流20 A,焊接电弧稳定性变化较明显,而焊缝的尺寸变化并不明显。实验过程中,为保证为共熔池焊接,相邻两焊枪间距离为10 mm,相邻焊枪间夹角成120°,焊丝干伸长为8 mm,气体流量为15 L/min,焊接速度为 0.2 m/min。实验过程全部采用直流正接极性组合焊接。实验时3支焊枪的电流及电压均相同,并同时增加或减少。

三丝焊接电流/电压变化规律与单丝焊接过程相似,给定的电流/电压值小时,焊缝变窄,焊缝表面明显出现了驼峰焊道情况,焊缝的根部出现不平整形态并且飞溅量大,导致焊缝成形状态差,如图2(a)所示;给定的电流/电压值大时,紊流现象明显,3根焊丝电弧间干扰强烈,焊缝表面呈现川流状,如图2(b)所示;给定的电流/电压值适中时,焊缝外观平滑整齐美观,整体焊缝成形比较均匀,并且无明显咬边、驼峰等焊接缺陷,焊缝熔宽和余高也处于稳定,如图2(c)所示,此时可以观察到焊缝表面析出一层黑色物质,但砂纸打磨可去除。

图2 不同电流/电压值焊缝宏观形貌

通过电流/电压对比实验可知,异种材料三丝焊接电流/电压变化对焊缝成型的影响规律符合单丝焊接电流/电压变化对焊缝成型的影响规律,因此在本文不做过多研究。本文采用的异种金属三丝焊接工艺参数统一采用前期实验得到的成型较好的工艺参数,分别为:焊速0.2 m/min;3支焊枪电流/电压值110 A/20 V;其余参数如前所述。本文所涉及到的4组试件全部选择此参数。

3 异种材质三丝焊接与低碳钢三丝焊接的比较

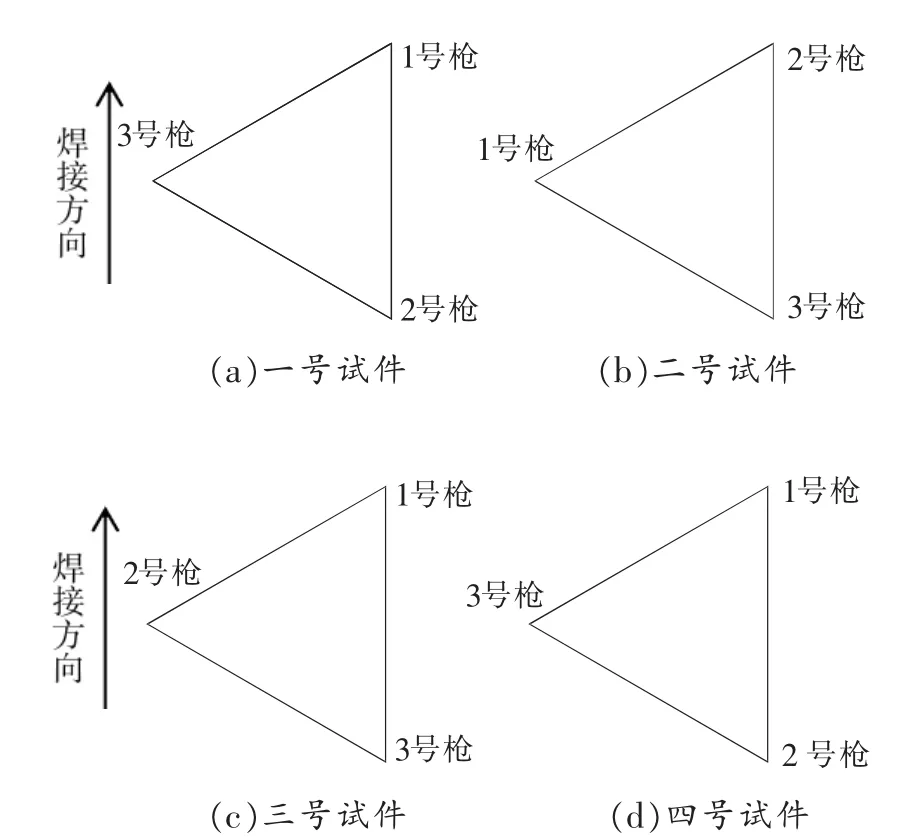

实验主要针对不锈钢焊丝的相对位置进行改变,如图3所示,并与低碳钢三丝焊接进行比较,观察焊缝熔合线形貌、焊缝硬度及试件耐腐蚀性。图3中,除一号试件2号枪采用低碳钢焊丝外,其余试件2号枪均为不锈钢焊丝。

图3 焊枪位置摆放示意图

3.1 异种三丝与同种三丝焊缝宏观金相对比

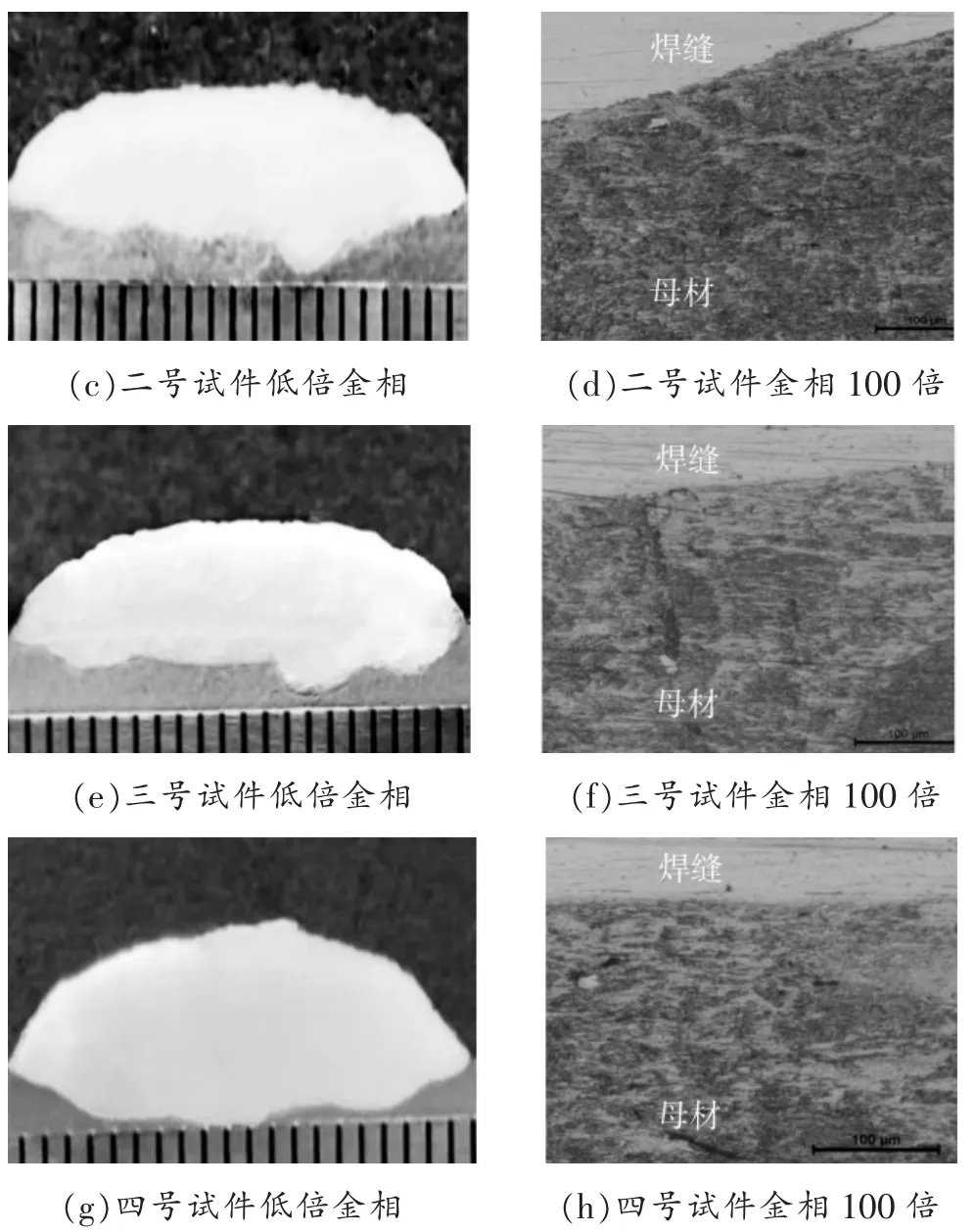

图4为焊接接头组织形貌图,为4组焊缝低倍金相和100倍放大的熔合线附近组织。图4(a)和(b)为同种金属的三丝焊接的低倍金相和熔合线附近组织,其焊丝摆放位置如图3(a)所示;图4(c)到(h)为异种金属的三丝焊接的低倍金相和熔合线附近组织,图 4(c)焊丝放置如图 3(b)所示;图 4(e)和(g)焊丝摆放位置分别如图 3(c)和(d)所示。

图4 焊接接头组织形貌图

从图 4(a)(c)(e)和(g)中可以看出,无论同种材质还是异种材质焊接,焊接接头中均无夹杂、气孔、裂纹等焊接缺陷,但熔合线不均匀,其主要原因是由于三丝焊接过程中3根焊丝各自的熔池凝固时间不一致,相互扰动造成熔合线不稳定,并且三丝焊接过程中右侧焊丝造成的熔深往往较大。只有在不锈钢焊丝位于右侧时,焊缝熔合线形状更趋于对称,其原因为不锈钢焊丝焊接低碳钢板时自身熔深较浅,如图 4(g)所示。从图 4(b)(d)(f)和(h)可见,由于不锈钢焊丝的加入,焊缝组织分布比较均匀,且未发生开裂等缺陷。如图4(b)所示,焊缝金属组织与母材组织相差不大,与低碳钢单丝焊接组织一致。如图4(d)(f)和(h)所示,焊缝组织中碳含量很低,与母材中的含碳量差距较大,颜色区分较明显,从外观照片可以发现其表面析碳比较严重,由此推测其焊缝金属中的碳析出到焊缝表面造成焊缝组织含碳量降低。

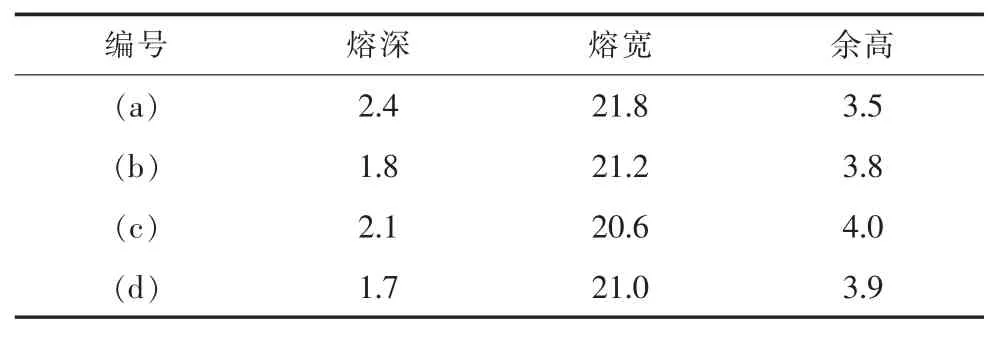

整个焊接过程采用三丝120°排列方式,加大了熔宽,焊缝深宽比较小,其宏观接头的熔深、熔宽和余高数值如表1所示。

3.2 焊缝显微硬度

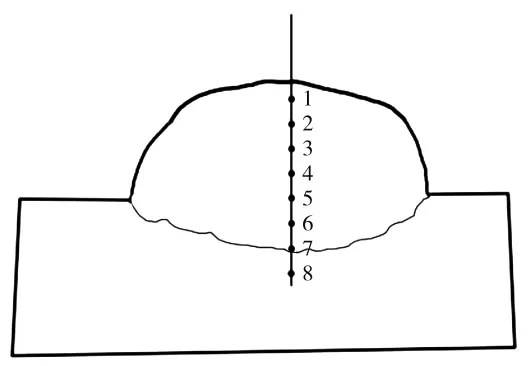

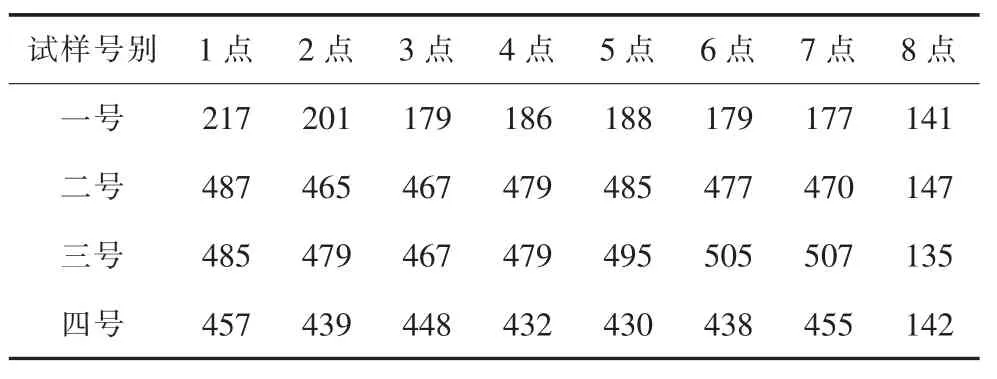

将抛光处理过的4组试样在焊缝横截面的中轴线上,从焊缝顶点至母材,由上向下每隔 1 mm采用1 kg载荷对其进行显微硬度测试,如图5所示。实验完成后测量并记录硬度值,如表2所示。

表1 焊缝成形参数 (mm)

图5 硬度测量位置分布示意图

表2 1 kg载荷各点硬度数值 (HV)

图6 硬度分布曲线图

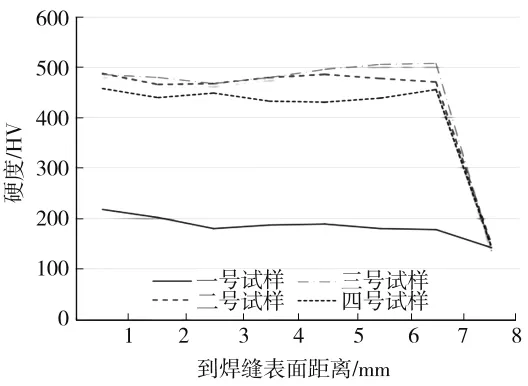

在焊缝中轴线上1点至7点硬度值在一定范围内波动,焊缝内整体硬度较为平均,如图6所示。采用异种金属三丝焊接的二、三、四号试样中,二号试样(不锈钢焊丝放置在中间位置)的显微硬度波动最小,平均值最高,其焊缝硬度略好于三、四号试样(不锈钢焊丝放置在左右两侧),其原因是不锈钢焊丝放置中间位置时熔池混合更加均匀。异种材质三丝焊接焊缝硬度值高于同种三丝一号试样的显微硬度值。

3.3 试样耐腐蚀性

腐蚀实验是检测金属或其他材料与环境发生相互作用而引起的化学或物理损伤而进行的材料分析过程。根据GB/T 10124—1998《金属材料实验室均匀腐蚀全浸试验方法》将试样在潮湿密闭空间中进行潮湿性腐蚀实验,经过近一年的腐蚀周期,对比试样的腐蚀情况辨别耐腐蚀性能。潮湿环境变化4组试样对比情况如图7所示。

图7 潮湿环境变化4组试样对比

对比图 7(b)到(d),异种三丝试样在经过长达一年时间的腐蚀实验后,焊缝区仍保持原有外观形貌,腐蚀区主要集中在熔合线及热影响区,焊区金属与热影响区金属有明显分层现象,热影响区及母材腐蚀量较大。从图7(a)可以看出,腐蚀位置主要集中在焊区金属上,呈现均匀分布,甚至通过锈迹能观察到熔合线形状。

4 结论

1)通过电流/电压对比实验可知,异种材料三丝焊接电流/电压变化对焊缝成型的影响规律符合单丝焊接电流/电压变化对焊缝成型的影响规律,在3支焊枪电流/电压均为110A/20V时焊缝表面成型较好。

2)含有不锈钢焊丝的异种三丝焊,当采用三丝成120°摆放位置时,使用不锈钢焊丝的焊枪位于焊接方向的右后侧时,熔合线更趋于稳定,其形状更趋近于单丝焊接熔合线形状。

3)含有不锈钢焊丝的异种三丝焊接焊缝熔合线处无裂纹等明显焊接缺陷,其显微硬度值在430~507 HV之间,不锈钢焊丝位于中心位置时显微硬度值变化更小,整体更加平稳,焊缝显微硬度平均值达到476 HV,结果证明异种三丝焊焊接接头硬度明显优于低碳钢三丝焊接头。

4)含有不锈钢焊丝的异种三丝焊接焊缝耐腐蚀性优于低碳钢三丝焊接焊缝,并且焊缝外观无明显变化。